母料制备环境洁净度对高压直流电缆绝缘材料性能的影响

高 凯,曾 浩,王传博,李 栋,马一力,朱智恩,杨黎明,周茂凤,龚 圆

(南瑞集团有限公司(国网电力科学研究院有限公司),江苏 南京 211106)

0 引言

随着电力输送容量需求不断提高,远海新能源工程以及跨海、国际联网工程日益增加,±320 kV及以上直流输电应用越来越广泛[1]。直流输电线路中直流电缆主要采用交联聚乙烯(XLPE)材料作为绝缘。交联聚乙烯在直流电场下存在空间电荷积聚问题,添加纳米材料是目前抑制直流电缆绝缘材料空间电荷的主要工艺路线之一。但目前国内高压交直流电缆绝缘料生产线很难实现纳米材料直接添加,因此需要增加制备直流电缆绝缘母料的工序。

对于高压、超高压电缆绝缘料来说,杂质是影响绝缘料性能的关键因素之一。绝缘材料中的杂质一般分为物理杂质和化学杂质,增加一道工序流程意味着物理杂质引入的可能性提高。国内外学者针对杂质对绝缘材料体积电阻率和空间电荷特性等性能的影响进行了研究,在低密度聚乙烯(LDPE)原料、绝缘料生产与运输过程中产生的物理、化学杂质、缺陷及助剂对绝缘材料的体积电阻率、空间电荷积聚以及击穿强度都有一定的影响[2-9]。绝缘油的工频击穿场强随杂质颗粒数量的增加而降低,且与杂质颗粒数量对数呈近似线性关系;杂质颗粒数量相同时,绝缘油的工频击穿电压随杂质粒径增大而降低。绝缘油的电导率随铜杂质体积分数增加而线性增大,随温度升高呈指数增大[10]。但未见单独针对制备环境对绝缘材料性能影响的研究报道。

空气中含有大量的固体颗粒,分为非金属粒子、重金属粒子、有机微粒及微生物等,是空气中来源最广泛、成分最复杂的一大类污染物[11],很难逐一分析不同成分对绝缘料性能的影响。因此可以在一般非超净环境中和超净无尘环境中进行对比分析。

由于现实中很难实现在多种洁净环境下分别进行母料制备,本文仅采用非超净环境制备的母料制备1#直流绝缘料(以下简称1#绝缘料)和采用百级超净环境制备的母料制备2#超净直流绝缘料(以下简称2#超净绝缘料),研究母料制备环境洁净度对直流电缆绝缘料性能的影响。

1 实验

1.1 绝缘料的制备

本实验采用的绝缘料基础树脂为扬子-巴斯夫高压电缆绝缘料专用超净LDPE,密度为0.92 g/cm3,熔融指数(MI)为2 g/10 min;采用的空间电荷抑制剂为一种高比表面积无机纳米材料,比表面积为100~150 m2/g;采用的助剂为进口抗氧剂300,密度为1.1 g/cm3,灰分含量≤0.05%;采用的交联剂为高桥石化DCP。

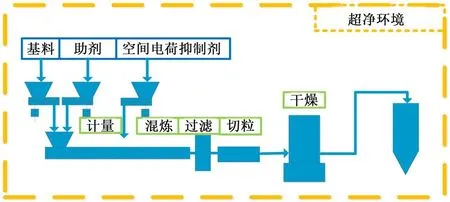

为获得不同制备环境下的直流电缆绝缘母料,分别在不清洁环境且不启动百级洁净系统条件下和按照无尘室标准要求彻底清洁环境并启动百级洁净系统连续运行不低于24 h后,采用失重称分别将LDPE和助剂通过主喂料口加入双螺杆挤出机,将空间电荷抑制剂通过侧喂料机输送至双螺杆挤出机,母料制备流程图如图1所示。原材料在双螺杆挤出机内一次完成原材料的混炼分散,通过熔体泵加压,经连续换网器300目多层滤网精密过滤后,通过水下切粒机在去离子超纯水环境中切粒,在干燥机中干燥、筛选后直接将直流电缆绝缘母料储存在储料罐中。

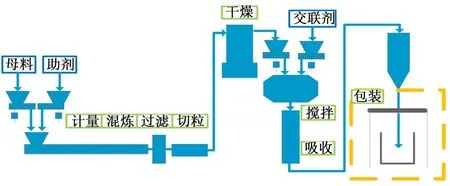

分别将制备的两种母料通过往复式单螺杆挤出机按照一定比例稀释,经500目滤网过滤、水下切粒后,采用后渗透法添加一定比例的交联剂,制备成直流电缆绝缘料,直流电缆绝缘料制备流程图如图2所示。将采用非超净环境制备的母料制备的1#直流绝缘料(简称1#绝缘料)和采用百级超净环境制备的母料制备的2#超净直流绝缘料(简称2#超净绝缘料)在170℃的平板硫化机中加压15 MPa,保温保压15 min,压制出厚度分别为0.2、0.5、1.0 mm的试片。

图1 直流电缆绝缘超净母料制备流程图Fig.1 Preparation process flow chart of super-clean DC cable insulation masterbatch

图2 直流电缆绝缘料制备流程图Fig.2 Preparation process flow chart of HVDC cable insulation material

1.2 实验方法

1.2.1 洁净度检测(OCS)

按照JB/T 10437—2004规定,采用德国OCS公司的高精度光学设备挤出流延制备厚度为0.1 mm的薄膜,通过光学系统,检测1 kg样品中杂质与晶点的数量与大小[12]。

1.2.2 体积电阻率

按照GB/T 1410—2006规定测试体积电阻率,试片厚度为1.0 mm,每组5个试样,试验温度分别为20、50、70、90 ℃,试验场强为-20 kV/mm。为了改善金属电极与试片的接触,试片表面涂覆导电银漆作为电极材料。

1.2.3 空间电荷

采用压力波法(PWP法)测量绝缘材料的空间电荷密度[13-14]。绝缘料试样两面热贴屏蔽材料,其中绝缘料直径为170 mm,厚度为1 mm,屏蔽层直径为50 mm,厚度为0.5 mm。测试温度为40℃,测试时需先将试样预热2 h,然后对试样施加-40 kV的直流电压(平均场强为40 kV/mm),保持60 min,记录60 min内的空间电荷分布波形。

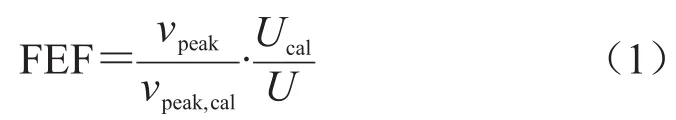

通过场增强因子(field enhancement factor,FEF)[15-16]表征空间电荷注入情况,如式(1)所示。

式(1)中:U为测试电压40 kV;Ucal为校对电压5 kV;vpeak为施加40 kV高压时的地电极信号电压,mV;vpeak,cal为无空间电荷注入时低电压Ucal(kV)下的校准地电极信号电压,mV。

1.2.4 不同温度的直流击穿强度

按照GB/T 1408—2006规定测试直流击穿电压,试片厚度为0.25 mm,每组10个试片,试片先在70℃下恒温脱气24 h,然后在试验温度下预热10 min,周围媒介为绝缘油,电极为球形电极,试验温度分别为20、50、70、90℃。采用快速升压方式,升压速度为5 kV/s。

2 结果与分析

2.1 洁净度

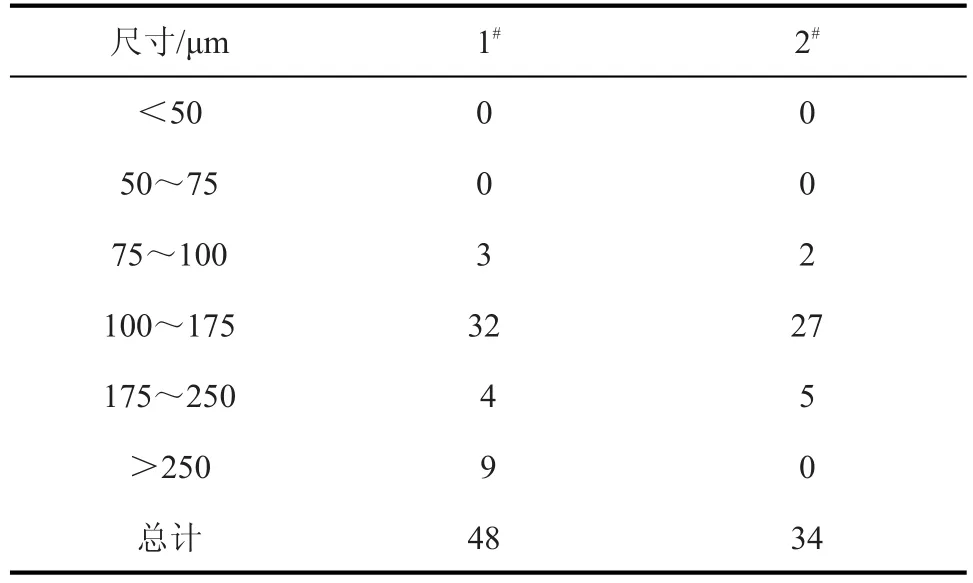

表1为直流电缆绝缘料洁净度检测结果。

表1 直流电缆绝缘料晶点含量 (单位:PCs/kg)Tab.1 Spots content of DC cable insulation material

经人工目视以及显微镜二次确认,1#绝缘料和2#超净绝缘料均无黑色杂质,杂质检测结果均为晶点。从表1可以看出,1#绝缘料试样的晶点含量为48 PCs/kg,2#超净绝缘料试样的晶点含量为34 PCs/kg,1#试样晶点含量较2#试样多41%。即使母料和绝缘料分别通过300目和500目滤网,母料制备环境洁净度仍对直流电缆绝缘料洁净度有较大影响。

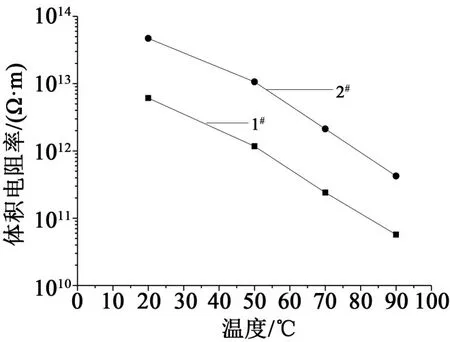

2.2 不同温度的体积电阻率

1#绝缘料和2#超净绝缘料试样分别在20、50、70、90℃下的体积电阻率如图3所示。从图3可以看出,2#超净绝缘料在20℃和50℃的体积电阻率均为1013Ω·m数量级,而1#绝缘料在20℃和50℃的体积电阻率均为1012Ω·m数量级;2#超净绝缘料70℃下的体积电阻率为1012Ω·m数量级,而1#绝缘料70℃下的体积电阻率为1011Ω·m数量级;2#超净绝缘料90℃下的体积电阻率为1011Ω·m数量级,而1#绝缘料90℃下的体积电阻率为1010Ω·m数量级。

图3 绝缘料不同温度下的体积电阻率Fig.3 Volume resistivity of DC insulation materials at different temperatures

绝缘材料中的电子、空穴和离子直接影响着其体积电阻率。离子载流子分为来源于聚合物长分子链或支链断裂的本征电离载流子和来源于助剂和生产、运输环节引入的杂质电离载流子。

离子晶体电导率(σ)存在式(2)所示关系。

式(2)~(4)中:T为热力学温度,K;N为离子浓度;υ0为相邻半稳定位置间的位移,cm;q为电荷数,C;δ为间隙离子的振动频率,s-1;kB为玻尔兹曼常数,其值为1.38×10−23m2kg·s−2K−1;φ为活化能,eV。

由于离子质量远大于电子与空穴,因此在相同的电场下,离子迁移速度远小于电子与空穴[19-20]。在分析绝缘材料在高电场下的直流体积电阻率时,往往不考虑离子迁移对绝缘材料体积电阻率的影响。然而不同温度下百级洁净度环境中制备的2#超净绝缘料的体积电阻率较非洁净环境中制备的1#绝缘料整体高一个数量级,说明实际条件下,母料制备环境洁净度对最终直流电缆绝缘料的体积电阻率有较大影响。

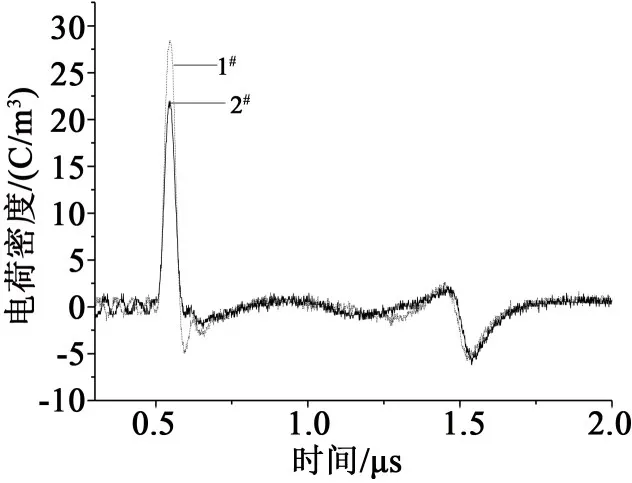

2.3 空间电荷

空间电荷在绝缘材料中的积聚以及由此引起的电场畸变直接影响着直流电缆的使用寿命。图4为1#绝缘料和2#超净绝缘料试样配合博禄超高压直流屏蔽材料LS0550DCE,在40℃下对试样施加-40 kV直流电压,加压60 min时的空间电荷分布波形。

图4 绝缘料空间电荷密度分布图Fig.4 Space charge density distribution in DC insulation materials

从图4可以看出,1#绝缘料试样配合超高压直流电缆屏蔽材料LS0550DCE施加-40 kV/mm电场60 min后,试样电极附近形成较高的异极性空间电荷密度峰,峰值约为28 C/m3,经计算其场增强因子FEF为1.36。

2#超净绝缘料试样配合超高压直流电缆屏蔽料LS0550DCE施加-40 kV/mm电场60 min后,试样电极附近形成较低的异极性空间电荷密度峰,峰值约为22 C/m3,经计算其场增强因子FEF为1.17。

通过上述两种绝缘材料试样空间电荷密度分布图与场增强因子分析可知,1#绝缘料试样中异极性空间电荷较多,空间电荷密度为2#超净绝缘料试样的1.27倍。

一般来说,异性电荷来源于样品内的极性分子或杂质的极化或电离[19]。通过对比1#绝缘料和2#超净绝缘料空间电荷测试数据发现,由于母料制备环境导致绝缘料中杂质含量不同,引起空间电荷密度和FEF数据出现明显差异。

2.4 不同温度下的直流击穿性能

考虑绝缘材料击穿为弱点击穿,而且击穿强度试验结果有一定的离散性,采用Weibull分布理论确定直流击穿特征值。绝缘材料在电场E下发生击穿的概率[21-22]为式(5)。

式(5)中:E为随机变量,E=U/d,其中U为绝缘材料的耐受电压(kV),d为绝缘料试样厚度(mm);P(E)为累积击穿概率;E0为特征击穿强度,表示累计击穿概率为63.2%时击穿强度的大小;β为形状参数,表征击穿电压分散度。

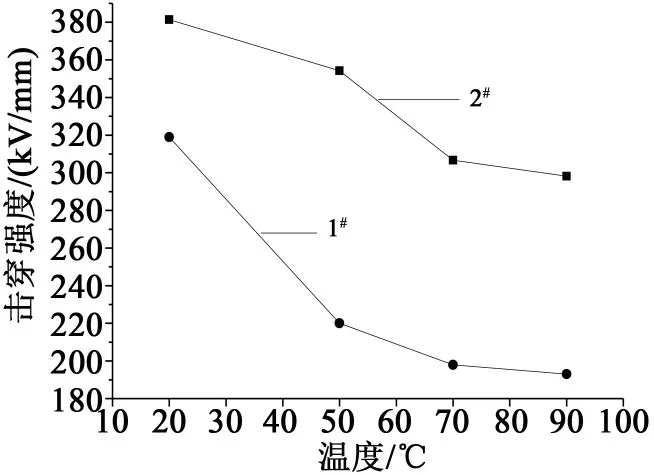

绝缘材料试样累积击穿概率随电场强度增大而提高,不同温度下绝缘材料试样击穿概率为63.2%的威布尔分布特征值如图5所示。

图5 直流绝缘料不同温度下的直流击穿强度Fig.5 DC breakdown field strength of DC insulation materials at different temperatures

从图5可以看出,2#超净绝缘料20℃下的直流击穿强度(381 kV/mm)较1#绝缘料(321 kV/mm)高18.82%,2#超净绝缘料50、70、90 ℃下的直流击穿强度较1#绝缘料分别高33.70%、23.67%、25.29%。

通过对比1#绝缘料和2#超净绝缘料直流击穿强度数据发现,由于母料制备环境导致的洁净度差异,两种绝缘料的直流击穿场强出现明显差异。杂质电离产生的异性电荷提高了电极/绝缘界面的电场强度,对绝缘材料击穿强度具有较大的影响。

3 结论

采用非超净环境制备的母料制备的非超净直流绝缘料较采用百级超净环境制备的母料制备的超净直流绝缘料杂质多41%,空间电荷密度高27%;超净直流绝缘料在20、50、70、90℃下的体积电阻率整体较非超净直流绝缘料高一个数量级,直流击穿场强高20%~30%;直流电缆绝缘母料制备环境的洁净度直接影响着直流电缆绝缘料的洁净度,并对直流电缆绝缘料的空间电荷、不同温度下的体积电阻率和直流击穿强度有较大的负面影响。