某铜矿露天转地下隔离矿柱的确定研究

卢 萍,张金梁,杨 泽,程 涌,董 娟

(1.昆明冶金高等专科学校 冶金与矿业学院,昆明 650033)

(2.昆明有色冶金设计研究院股份公司矿山工程设计院,昆明 650231)

上部矿体采用露天开采后下部矿体采用地下开采的方法称为露天转地下开采[1]。露天采场往往会形成一定高度的边坡,会影响到下一步的地下开采,给露天转地下开采带来一定的技术要求和一系列安全问题[2-4]。露天开采境界内地下采空区顶板上方是否稳定对露天边坡稳定起到重要决定作用[5]。通过留设合理的隔离矿柱(境界顶柱)可以保证采空区顶板上方稳定,从而保证露天转地下开采的安全正常运行。但隔离矿柱的留设不合理也会给地下开采带来安全隐患[2],它随矿岩稳定程度、矿体形态变化和矿体开采条件等不同而不同[6],隔离矿柱过薄易造成隔离矿柱突然间崩落产生边坡的垮塌,过厚会造成经济损失。

目前针对隔离矿柱留设厚度的确定,研究人员开展了大量工作[7-12],主要采用数值模拟、神经网络分析、平面问题力学模型、板或梁结构理论和物理仿真等方法,每种方法都有优劣,但大多得到的结果缺少不同理论和方法间的相互对比。本文采用K.B.鲁别涅伊特理论和固定梁理论、平衡拱(普氏拱)理论进行理论计算后,结合现场工程地质勘查数据进行数值模拟验算,最终确定隔离矿柱的厚度及对露天采场边坡的稳定性进行分析。

1 矿体地层及岩性特征

某铜矿出露的地层主要为河口组中部火山-沉积岩段,也是该矿区的主要含矿层位。共三层,总厚度545 m。1)Pt1h41:为厚层块状石英钠长岩,以块状构造为主,局部夹少量云母石英片岩,条纹状构造,本层厚10~75 m。2)Pt1h42:为灰白色厚层块状石英钠长岩,上部为层纹状黑云石英片岩、石英钠长岩,夹少量白云石英片岩。本层在各矿区均可见到,厚度25~75 m。3)Pt1h43:岩性复杂,从下而上主要有块状石英钠长岩、角砾状石英钠长岩、石榴黑云母片岩、二云石英片岩、黑云母石英片岩和不规则状脉状的钠长斑岩等。本层在矿区厚度大于200 m,走向东西,倾角20°~30°,倾向为南向。

2 矿体围岩稳固性评价

矿体的上下盘围岩和夹石是由石英钠长岩组成,上下盘岩性基本相同。岩体以整体块状、层状结构类型为主,岩石较致密坚硬,矿体及围岩抗压强度多在50~90 MPa。从地下开采揭露围岩的情况看,岩体节理裂隙闭合性强,风化程度很低,RQD值很高,达到70%左右,岩体完整性较好。岩石普氏坚硬系数平均f=6.5,岩石强度较高,属于较硬—坚硬的岩石,该矿体及围岩属于中等稳固以上岩体。

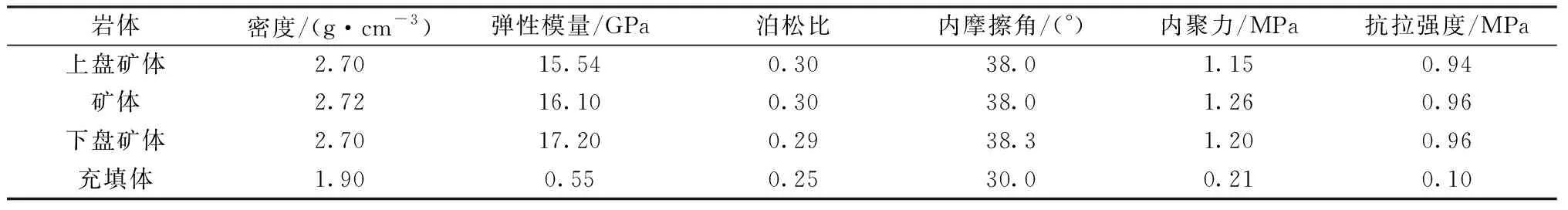

岩体的物理力学参数是进行数值模拟分析的关键因素之一,其准确性决定了数值模拟结果的准确性。根据该矿山采矿工程岩石力学试验报告提供的岩石力学参数,经Hoek-Brown 准则折减和相关的试算后得到物理力学参数,如表1所示。

表1 岩体物理力学参数取值表

3 隔离矿柱厚度理论确定

3.1 固定梁理论

露天转地下隔离矿柱简化平面问题力学模型[1]:“在均匀荷载条件下,两端固定的平板梁”,考虑两个条件:1)上覆载荷均布分布;2)矿柱自重作用以抗弯失稳为准则,计算公式为:

T=KγS2/2σt

(1)

式中:T—隔离矿柱厚度,m;K—安全系数,K=4~8;S—矿柱跨度,m;σt—抗拉强度,MPa;γ—岩石容重,t/m3。

3.2 平衡拱(普氏拱)理论

岩石发生变形与位移形成压力拱,岩层的隔离矿柱厚度的平衡拱理论[7],计算公式为:

T=[S/2+h×tan(450-φ/2)]/f

(2)

式中:T—隔离矿柱厚度,m;S—矿柱跨度,m;h—空场最大高度,30 m;φ—岩石的内摩擦角,(°);f—岩石坚固系数。

自然压力拱形成需要上方有足够厚度和一定稳定的岩体,以承受岩体自重和上覆荷载,故最后得到的隔离矿柱厚度还需修正,即加上一定的稳定岩层,通常情况取2~6倍T值,结合现场、经验分析和岩体的强度,计算最后隔离安全矿柱取值为3T[13]。

3.3 K.B.鲁别涅伊特理论

K.B.鲁别涅伊特在普氏理论基础上考虑了采空区跨度、岩体结构、强度等关系提出计算隔离矿柱厚度公式[14]:

(3)

3.4 理论结算结果

依据式(1)、(2)、(3)对参数选取要求,结合现场调查和室内岩石力学试验,岩石力学参数取值为:单轴抗压强度75 MPa,抗拉强度4.89 MPa,普氏系数7(岩石性质较好),内聚力20 MPa,内摩擦角42.7°。岩石容重2.8 t/m3,安全系数K=1.3(按照重大岩石工程稳定性的设计要求,安全系数要求在1.2~1.4)。矿山采用分段空场嗣后充填法进行开采,采场跨度31 m,露天采场最重设备是电铲,最大载重220 t,设备长6 m,宽1 m,荷载分项系数取1.4,设备对隔层的压力为256.6 kPa。得到隔离矿柱的厚度如表2所示。

表2 隔离矿柱厚度表

计算结果表明,采场暴露跨度31 m,隔离矿柱理论厚度至少不低于19 m才能满足安全生产需求。

4 隔离矿柱厚度FLAC3D模拟确定

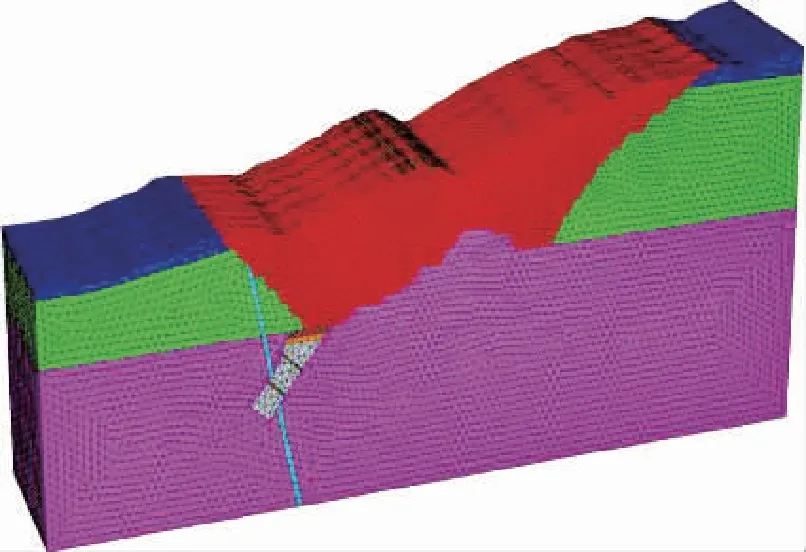

4.1 计算模型的建立

采用分段空场法嗣后尾砂充填采矿,采场跨度为31 m,采场走向长度60 m,采场留10 m间柱,为了使数值模拟结果更贴近实际,将理论计算作为参考之一,隔离矿柱设置应在18.8 m以上,同时结合附近相邻矿山隔离矿柱取值经验,故取隔离矿柱厚度20 m的方案进行数值计算验证。

为了保证采场结构尺寸真实反映在FLAC3D计算模型当中,建立的模型尽可能地逼近地层实际模型尺寸[2],所形成的网格模型如图1所示。

图1 FLAC3D三维模拟计算模型Fig.1 Three-dimensional finite-difference calculation model by FLAC3D

4.2 隔离矿柱塑性区分布特征

地采矿体逐段向上回采至隔离矿柱位置时,从模拟结果塑性区分布图2、图3可以得出:

图2 露天坑底20 m厚隔离矿柱的塑性区分布断面图Fig.2 Section of plastic area distribution of 20 m isolated pillar at the bottom of open pit

图3 露天坑底20 m厚隔离矿柱的塑性区分布总图Fig.3 General plastic area distribution of 20 m isolated pillar at the bottom of open pit

1)隔离矿柱为20 m情况下,上部边坡未出现塑性区,边坡整体处于稳定状态,塑性扰动区只出现在隔离矿柱的中部,隔离矿柱有一半区域分布着塑性扰动,为局部分布,隔离矿柱两端未出现塑性区(图2),无失稳垮塌开裂迹象,地下开挖对顶板影响较小,其稳定性基本定性为极限平衡偏上状态。

2)分段开采并未在上部覆盖岩层产生贯通地表的塑性区,上覆岩层主要靠矿房间柱和露转地隔离矿柱支撑。

3)对于露天坑底,生产过程中要持续加以监测顶底板变形情况。隔离矿柱留设20 m满足矿山安全生产要求。待深部矿体回采到隔离矿柱位置时,20 m厚的隔离矿柱可一次性爆破回采,因为深部矿体采动影响范围内并无重要的建筑物和构筑物,地表允许崩落塌陷。

4.3 隔离矿柱拉应力状态分布特征

通常情况隔离矿柱最大拉应力容易出现在顶柱的中央,并且岩石抗拉强度只有抗压强度的1/10~1/25。因此,隔离矿柱中央的拉应力是决定采空区稳定性的最主要因素。随着开挖的进行,隔离矿柱中央的拉应力逐渐增大,从图4可以看出,20 m厚隔离矿柱未出现拉应力,隔离矿柱不会发生拉伸破坏。故留设隔离矿柱20 m厚,能够满足安全生产。

图4 露天坑底20 m厚隔离矿柱受最大拉应力云图Fig.4 The cloud chart of the maximum tensile stress on 20 m isolated pillar at the bottom of open pit

5 结论与建议

1)采用了典型的三种理论计算方法:固定梁理论、普氏拱理论和K.B.鲁别涅伊特理论。计算结果表明:隔离矿柱理论厚度至少不低于19 m,才能保证矿柱自身和露天边坡的稳定性。

2)在理论计算基础上,选取露天转地下隔离矿柱厚度留设为20 m,通过数值模拟验算分析,此时隔离矿柱稳定性处于极限平衡偏上状态。分段空场法留设矿柱及嗣后尾砂充填,地下开采产生的塑性区只局限于隔离矿柱和部分坑底坡脚,而没有出现在地表和上下盘围岩,所以采用分段空场法留设矿柱嗣后充填,预留20 m隔离矿柱,地表和上下盘围岩是稳定的。

3)对于露天坑底和露天边坡,生产过程中要持续加以监测,如果安全监测和控制及时做到位,20 m隔离矿柱能够满足安全生产要求,保证露天边坡安全稳定和后期回采顺利进行。

4)生产中采用了20 m隔离矿柱,截至目前未发生任何矿柱失稳垮塌开裂、大面积塌方和露天边坡失稳现象,充分表明20 m隔离矿柱显示出很大的维护地压支撑作用,确保了露天向地下开采平稳过渡时期井下生产作业的安全。