分离式微通道热管低风量下换热性能模拟研究

张泉 黄茜 邹思凯

摘 要:为了降低数据中心的运行能耗,分离式热管冷却系统会根据实际负载降低风扇转速,造成换热性能的衰减. 为了对低风量和低负载下分离式微通道热管的换热性能进行研究和分析,建立了适用于预测低风量下分离式微通道热管换热性能的一维稳态模型,并与试验结果对比,验证了模型的准确性,其最大预测平均偏差为6.3%. 利用该模型研究了运行参数对分离式微通道热管的换热性能和数据中心热安全的影响. 不同风量下,服务器排风温度从27 ℃上升至39 ℃时,系统换热量均有超过60%的提升;冷冻水供水温度从6 ℃提升至18 ℃会导致系统换热量最高下降41.8%. 在200~1 400 m3/h风量下,增加蒸发器和冷凝器的高度差可有效提升系统换热量和制冷剂质量流量,风量越大,换热量增长率越高. 但在相同风量下,随着高度差的逐渐增大,换热量增长率逐渐降低. 研究结果对分离式微通道热管在数据中心的设计优化和节能运行有一定促进作用.

关键词:热管;微通道;模拟;传热

中图分类号:TU831.6 文献标志码:A

Numerical Investigation on Thermal Performance of

Micro Channel Separate Heat Pipe under Low Airflow Rate

ZHANG Quan? ,HUANG Xi,ZOU Sikai

(College of Civil Engineering,Hunan University,Changsha 410082,China)

Abstract:In order to reduce the energy consumption of data center, the micro channel separate heat pipe (MCSHP) would reduce the airflow rate according to the actual heating load, resulting in a reduce of thermal performance. In order to investigate and analyze the thermal performance of MCSHP under low airflow rate and heating load, a one-dimensional steady-state model was established. Compared with the experimental results, the maximum average relative error of the result predicted by the established model was 6.3%. By using the established model, the effect of operation parameters on the thermal performance of MCSHP and thermal safety of data center were investigated. When the server exhaust air temperature increased from 27 ℃ to 39 ℃, the cooling capacity was increased by more than 60% under the various airflow rates. When chilled water supply temperature increased from 6 ℃ to 18 ℃, the cooling capacity was decreased by a maximum of 41.8%. The cooling capacity and refrigerant mass flow rate increased with the increasing height difference between evaporator and condenser under airflow rate ranged from 200 to 1 400 m3/h,and the growth rate of cooling capacity increased with the airflow rate. However, the growth rate of cooling capacity decreased with the height difference under the same airflow rate. Those results give a guidance to improve the design optimization and energy-saving operation of the application of MCSHP in data center.

Key words:heat pipe;micro channel;simulation;heat transfer

随着人工智能、云计算等新兴产业的发展,数据中心的应用规模不断扩大. 2014年,数据中心能耗已占世界总能耗的1.3%[1]. 同时,由于机房模块化技术和芯片技术的不断发展,数据机房热流密度也不断增加,这对机房冷却系统提出了更高的要求. 目前,数据机房主要采用集中送风空调作为冷却系统,这种系统存在送风距离长、气流组织紊乱、显热换热性能低等缺陷. 为了确保数据中心的热安全,避免设备因过热宕机,传统冷却系统通常提供过量的冷量,导致了能量的浪费. 因此,传统冷却系统能耗甚至占数据中心总能耗的30%~50%[2]. 对此,研究者提出了一种机柜级的分离式热管冷却系统,其蒸发器位于机柜背板上,能够大幅缩短送风距离、优化气流组织、实现潜热换热,提高了冷却系统的散热效率[2-3]. 同時,相比传统冷却系统,采用潜热换热的分离式热管冷却系统拥有更大的换热温差,对自然冷源利用率更高.

由于分离式热管冷却系统的节能优势,部分研究者对分离式热管,特别是高换热性能的微通道结构分离式热管系统的换热特性及其影响因素展开了试验和理论研究. Ling等[4]根据试验数据建立了微通道分离式热管一维稳态数值模型,分析了在2 025~ 4 217 m3/h蒸发器进风量下蒸发器结构几何参数对换热性能的影响. Ling等[5-6]还通过试验和数值模拟分析了在1 500~6 000 m3/h蒸发器进风量下微通道分离式热管充液率对分离式热管的换热量、换热系数、压降、出风温度等参数的影响. 颜俏等[7]通过试验研究了5 m/s蒸发器进风速度下微通道分离式热管气动性能及换热流型,研究结果表明,短通道比长通道换热性能更好. 郑振[8]、孙一牧[9]研究了4 m/s蒸发器进风速度下微通道换热器在分離式热管中的最佳运行状态并对充液率、室内外温差、风速以及高度差等因素对换热性能的影响进行了试验分析. 胡张保等[10-11]在1 000~2 500 m3/h蒸发器进风量、充液率位于80%和150%之间时对微通道蒸发器的工作状态进行了试验研究,结果表明该分离式热管的最佳充液率约为120%,在此范围内换热量达到最大值;在最佳充液率范围内,蒸发器进风量低于2 000 m3/h时,分离式热管的换热量随风量减少而明显降低. 张泉等[3,12]对分离式微通道热管进行了试验研究,并建立了一维稳态数值模型,分析了充液率、蒸发器进风量等参数对热管换热特性的影响. 结果表明,在1500 ~5 000 m3/h风量下,分离式微通道热管的能效比随风量增加而增加.

然而,上述研究大多都是在满负荷、标准风量下进行的. 由于数据中心的负载为按需求逐渐增加,我国数据中心长期处于部分负载工作状态,平均负载率为50.61%,大型数据中心的平均负载率仅为29.01%[13]. 为了降低数据中心的运行能耗,分离式热管冷却系统会根据蒸发器的排风温度调节排风扇转速,在较低负载下,风侧雷诺数甚至会低于100. 此时,热管整体的运行性能和蒸发器的风侧换热性能会有较大衰减[6,11]. 因此,有必要对低风量和低负载下分离式微通道热管的换热性能进行研究和分析,确保数据中心的节能、安全运行. 已有模型所采用的风侧、制冷剂侧匹配关联式多适用于预测风侧雷诺数高于100的工况[4,6,9,12],难以准确预测低风量下分离式热管的换热性能. 为了进一步优化分离式微通道热管系统的换热性能,需要建立同时适用于预测其在低风量下换热特性的数值模型.

本文建立了一个最佳充液率下分离式微通道热管(工质为R22)的一维稳态模型. 该模型选取了适用于低风量的风侧、制冷剂侧匹配换热关联式,利用ε-NTU方法[14]计算蒸发器和冷凝器的换热特性. 通过与试验数据中换热量、制冷剂质量流量和进出口温度的对比,所建立模型的精确性得到了检验. 利用该模型,分析了不同风量下室内侧、室外侧运行参数以及蒸发器与冷凝器高度差对分离式微通道热管系统换热性能的影响. 研究结果对分离式微通道热管在数据中心的设计优化和节能运行有一定促进作用.

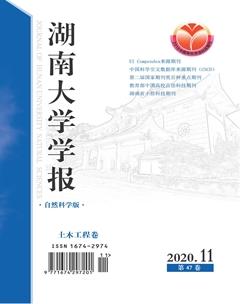

1 数值模型

分离式微通道热管由位于机柜背板的蒸发器,位于机房上部的板式冷凝器以及它们之间的连接管组成. 其工作模式如图1所示,机柜的服务器从数据中心室内吸入冷风冷却芯片,产生的热排风经过热管微通道蒸发器,被制冷剂相变冷却后降至排风温度,然后被送回数据中心室内. 制冷剂吸热后蒸发,通过气管进入冷凝器,与冷水机提供的冷冻水凝结换热,最后,凝结的液态制冷剂在重力的作用下通过液管流回蒸发器进入下一个循环. 针对这些部件,分别建立了稳态换热模型. 空气侧、水侧以及制冷剂侧换热系数和压降均采用已有换热关联式计算. 关联式计算中所需要的分离式微通道热管几何参数见表1. 蒸发器和冷凝器通道从上到下被分为100段微元,每段微元的换热量、制冷剂出口温度以及外侧换热工质出口温度由ε-NTU方法计算,微元制冷剂侧与外侧的热流密度相等. 计算过程中,制冷剂的参数通过调用REFPROP软件获得. 在模型中,制冷剂的换热、流动遵循质量、动量和能量守恒. 模型做了如下假设:1)制冷剂在蒸发器和冷凝器一维轴向流动;2)蒸发器各部分空气流动分布均匀;3)换热器各通道内制冷剂质量流量、温度和压力分布相同;4)忽略轴向传热和热耗散.

1.1 蒸发器换热模型

分离式微通道热管的蒸发器结构如图1所示. 蒸发器模型中,风侧和制冷剂侧换热系数采用对应的换热关联式计算,并利用ε-NTU方法迭代计算每个微元的换热量. 因此,风侧和制冷剂侧换热关联式的选取和匹配决定了模型的计算精度. 在低风量和低负载下,风侧雷诺数可能会低于100. 而目前适用于微通道换热器的风侧换热关联式中[15-18],主要用于预测雷诺数在100甚至250以上的风侧换热系数. 其中,Kim等[18]关联式的适用范围虽然包含雷诺数100以下,但其对百叶角度适用范围是15° ~ 27°. 研究表明,当百叶角度小于或等于27°时,换热性能会随百叶角度增大而增大;当百叶角度大于27°时,换热性能则随百叶角度继续增大而降低[16],因此,Kim 等[18]关联式不适用于本文研究对象. 而Kim和

Bullard关联式[16]的适用范围为雷诺数75以上,百叶角度为23°~30°的微通道换热器,因此,本文选取Kim and Bullard关联式预测空气侧换热系数,其表达如下:

式中:j为Colburn因子;Rea为空气侧雷诺数;ha为空气侧换热系数,W/(m2·K);Ao为空气侧有效换热面积,m2;μa为空气运动黏度,Pa·s;Pra为空气普朗特数;ka为空气的导热系数,W/(m·K).

在微通道热管蒸发器中,主要存在核态沸腾、泡状流和塞状流三种流型[19]. 由于无氟泵或压缩机驱

动,制冷剂的质量流量较小,因此微通道热管蒸发器难以出现环流. 特别是在低负载下,热管蒸发器以核态沸腾和泡状流为主. 目前,多数适用于R22在微通道内沸腾换热系数预测的关联式多为适用于全流型的叠加型关联式[20-23],对于机械制冷系统换热器中常见的塞状流和环流的预测较为准确,但对于核态沸腾区域的预测有所不足. Shah关联式[24]则在叠加关联式的基础上,按照流型将制冷剂分为3个区域,针对核态沸腾和泡状流给出了相应的关联式因子,有较高的预测精度. 因此,本文选取Shah关联式预测蒸发器制冷剂侧换热关联式,其表达如下:

式中:hlo为纯液换热系数,W/(m2·K);Ge为蒸发器制冷剂质量流速,kg/(m2·s);x为制冷剂干度;Dh为微通道水力直径,m;μl为制冷剂液相运动黏度,Pa·s;Prl为制冷剂普朗特数;kl为制冷剂导热系数,W/(m·K);Co为对流换熱因子;ρv和ρl分别为制冷剂气相和液相密度,kg/m3;Bo为沸腾因子;q为热流密度,W/m2;hlg为制冷剂潜热,kJ/kg;J为关联式因子;he为制冷剂换热系数,W/(m2·K);g为重力加速度,m/s2;ψ为制冷剂两相换热系数与单相换热系数之比;ψcb为对流沸腾区制冷剂两相换热系数与单相换热系数比值.

式中:ψnb为核态沸腾区制冷剂两相换热系数与单相换热系数比值,而ψ为ψcb和ψnb的最大值.

式中:ψbs为抑制泡状流区制冷剂两相换热系数与单相换热系数比值,当Bo < 0.001 1时,F = 0.067;Bo ≥0.001 1时,F = 0.064. ψ为ψcb和ψbs的最大值.

1.2 冷凝器换热模型

冷凝器模型中,水侧换热系数和制冷剂侧换热系数采用换热关联式计算,并利用ε-NTU方法迭代计算每个微元的换热量. 当制冷剂处于单相区时,其换热系数可利用Gnielinski关联式[25]计算. 在两相区,选取了Han等关联式[26]计算制冷剂换热系数,该关联式对于R22制冷剂在波纹角为20° ~ 45°的人字形波纹板式换热器的凝结换热预测结果较好. 水侧换热系数选用Dittus and Boelter关联式[27]计算.

1.3 连接管模型

在分离式微通道热管系统的实际应用中,连接管路会采取保温措施,因此在连接管路模型中,假设与外界绝热. 连接管路的压降计算如式(14)~(18),采用Coleman关联式[28]计算集管部分,计算式如下:

式中:Δplp为液管压降,Pa;Δpf,r为液管摩擦压降,Pa;Δpg为重力压降,Pa;Δpc为集气/液管压降,Pa;λf为摩擦阻力系数;ξf为局部阻力系数;ρr为制冷剂平均密度,kg/m3;μr为制冷剂流速,m/s;σc为微通道面积与集管横截面积之比;Cc为集管收缩比.

1.4 计算流程

模型的计算流程如图2所示,流程图中所用到的关联式在表2中给出. 模型计算过程如下:1)输入各部件几何结构参数、制冷剂初始状态参数、风侧和水侧流体入口参数;2)假设制冷剂流量为Gr,蒸发器入口压力为pe,in,蒸发器入口焓值为he,in;3)计算蒸发器微元入口干度,并根据干度选择对应换热关联式,通过ε-NTU方法计算第一个微元的热流密度qi,并与假设的热流密度q0进行对比和迭代,直到计算收敛(收敛误差为0.1%);4)将上一个微元的制冷剂出

口参数作为下一个微元的入口参数进行运算,并依次计算蒸发器、连接管及冷凝器,得到了模型计算的入口压力pe,in、蒸发器入口焓值he,in、制冷剂充注量mr. 若计算值与假设值出现偏差,则调整相应的假设参数,直到最终3个参数全部收敛(收敛误差为0.1%);5)输出计算结果.

2 模型验证

通过试验获得了验证模型所需的数据,试验测试装置如文献[32]所述. 测试时,通过将室内干球温度和相对湿度恒定为35 ℃和40%来模拟服务器热排风,蒸发器进风量越高,热负载也越大. 板式冷凝换热器的水侧流量为1.71 m3/h,蒸发器进风量从600 m3/h开始每次递增200 m3/h,直至1 400 m3/h. 分离式微通道热管充液率为文献[32]所述的最佳充液率65%,即1.4 kg充注量. 不同风量下换热量、制冷剂的质量流量和蒸发器出口温度的模拟值与试验值对比如图3所示. 模型的绝对平均偏差(MAD)计算式如下:

从图3中可看出,风侧雷诺数在600~1 400 m3/h风量下均低于100,此时模型对换热量、制冷剂的质量流量、蒸发器出口温度及蒸发换热系数的预测绝对平均偏差分别为4.0%、3.1%、6.3%,证明了模型在低风量下具有较高的预测精度.

3 结果与讨论

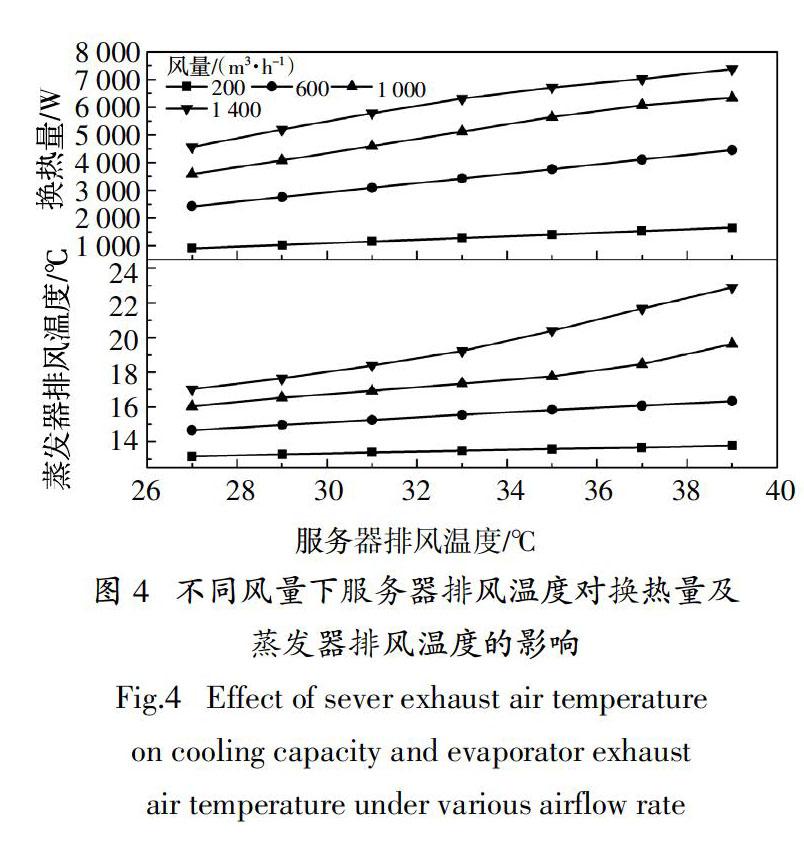

3.1 服务器排风温度对换热性能的影响

图4说明了不同风量下服务器的排风温度对换热性能的影响. 服务器排风温度可通过调配服务器的负载率控制,适当提高服务器温度可提高蒸发器制冷剂与热空气换热温差,以提高热管的换热性能. 随着服务器排风温度从27 ℃增加至39 ℃,分离式微通道热管的换热量在200 m3/h、600 m3/h、1 000 m3/h和1 400 m3/h风量下分别增长了82.1%、83.6%、76.7%和61.7%. 这主要是因为风量增大,空气侧换热系数大幅提高,强化了蒸发器传热. 同时,由于分离式微通道热管没有动力装置,其完全启动需要足够的热负荷,在低负载下,热管的换热性能不能完全发挥. 在200 m3/h和600 m3/h风量下,热管尚未完全启动,提高服务器排风温度不仅增大换热温差,还增加了热负荷,促进了热管的进一步启动,提高了换热量增长率. 而在1 000 m3/h和1 400 m3/h风量下,由于热管的逐步启动,换热量增长率也随之降低. 参照GB 50174—2017[33]的A1标准,数据中心室内温度应该维持在27 ℃以内,而对于采用分离式微通道热管系统的数据中心,蒸发器排风温度可视为数据中心室内温度. 从图4可看出,在不同风量下,服务器排风温度提升会导致蒸发器排风温度增加,此时,蒸发器最高排风温度也低于24 ℃,满足数据中心的安全标准. 因此,适当提升服务器排风温度有利于数据中心节能. 但由于芯片本身的安全工作温度在85 ℃以下,芯片散热需要的换热温差通常大于45 ℃,因此服务器排风温度不宜提升至40℃以上[34].

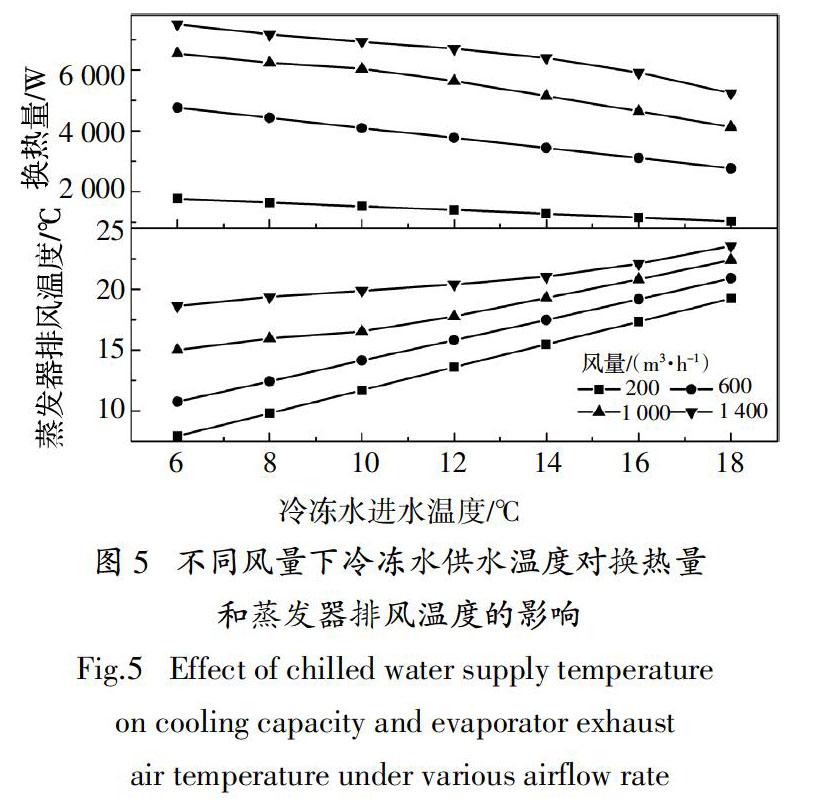

3.2 冷冻水供水温度对换热性能的影响

提高冷冻水供水温度能有效降低数据中心能耗. 由于我国多数数据中心长期处于低负载状态[13],对于分离式微通道热管空调系统,在保证数据中心热安全的前提下,提高可接受的冷冻水温度,可以延长自然冷源利用时间,降低系统能耗. 研究表明,冷冻水温度每提高1 ℃,可降低能耗2%左右[35]. 图5所示为不同风量下冷冻水供水温度对分离式微通道热管换热性能的影响,风量越低,冷冻水供水温度的提升对换热量影响越大. 冷冻水温度从6 ℃提升到12 ℃,在200 m3/h风量时,换热量下降了41.8%;在1 400 m3/h风量时,换热量下降30.2%. 由于换热量的下降,蒸发器的排风温度也出现了一定幅度的上升,在18 ℃的冷冻水供水温度下,排风温度仍然满足数据中心的安全标准.

3.3 蒸发器与冷凝器高度差对换热性能的影响

对于应用多联热管冷却系统的数据中心而言,蒸发器与冷凝器高度差同样属于设计时需考虑的运行参数,直接影响多联热管冷却系统的主要驱动力——液管重力压差. 从图6中可看出,不同风量下,蒸发器和冷凝器高度差增大会导致分离式微通道热管制冷剂质量流量增大;然而,对换热性能的影响规律却不同. 在200 m3/h风量时,当蒸发器和冷凝器高度差为2.2 m时,换热量达到最大,相比0.6 m时增大了2.1%,之后增大高度差不会再增加换热量;随着风量的增大,达到最大换热量时所需的高度差逐渐增加,在600 m3/h、1 000 m3/h和1 400 m3/h时最大换热量分别在3 m、3.8 m和5.0 m出现. 这主要是因为低风量下,分离式微通道热管热负荷较小,较低的制冷剂质量流量就能够从冷凝器带来足够的冷量;随着风量的增加,热负荷也随之增加,需要更多的制冷剂载冷满足冷却需求,此时增大蒸发器和冷凝器高度差能够有效提升分离式微通道热管的换热性能. 在1 400 m3/h风量下,高度差从0.6 m提升至5 m时,换热量提升了44%. 但在相同风量下,随着高度差的逐渐增大,换热量增长率逐渐降低. 在1400 m3/h风量下,从1 m开始,高度差每提升1.2 m,换热量增长率分别为28.3%、6.8%和2.1%.

4 结 论

针对我国数据中心长期处于低负载、低风量运行的情况,建立了适用于预测低风量下(风侧雷诺数低于100)分离式微通道热管的一维稳态模型,并进行了试验验证. 该模型对于600~1 400 m3/h风量下(风侧雷诺数低于100)分离式热管的换热量、制冷剂质量流量及蒸发器出口温度的预测结果绝对平均偏差分别为4.0%、3.1%和6.3%,具有较高的预测精度. 利用该模型研究了运行参数对数据中心分离式微通道热管冷却系统换热性能的影响,并分析了运行参数变化对数据中心热安全的影响,主要结论如下:

1)在保证芯片安全的前提下,提升服务器排风温度能有效提升分离式微通道热管的换热性能,风量越低,换热性能提升幅度越大. 提升服务器排风温度会导致蒸发器排风温度的升高,但在39 ℃的排风温度下,蒸发器排风温度依然符合数据中心室内温度标准.

2)冷冻水供水温度的升高会导致分离式微通道热管的换热性能下降,且风量越低时换热性能下降幅度越大,但在18 ℃的冷冻水供水温度下,蒸发器排风温度依然满足数据中心室内温度标准. 因此,在服务器部分负载下,可以适当提高冷冻水供水温度,延长自然冷源的利用时间.

3)蒸发器与冷凝器高度差的增加会导致分离式微通道热管的制冷剂质量流量增大,但换热量存在最大值. 随着风量增加,达到最大换热量所需的蒸发器与冷凝器高度差也随之增大. 在1 400 m3/h风量下,高度差从0.6 m提升至5 m时,换热量提升了44%. 但在相同风量下,随着高度差的逐渐增大,换热量增长率逐渐降低.

参考文献

[1] EBRAHIMI K,JONES G F,FLEISCHER A S. A review of data center cooling technology,operating conditions and the corresponding low-grade waste heat recovery opportunities[J]. Renewable and Sustainable Energy Reviews,2014,31:622—638.

[2] DING T,HE Z,HAO T,et al. Application of separated heat pipe system in data center cooling [J]. Applied Thermal Engineering,2016,109:207—216.

[3] 張泉,吴亚凝,凌丽,等. 基站用微通道分离式热管换热性能试验研究[J]. 湖南大学学报(自然科学版),2016,43(7):139—145.

ZHANG Q,WU Y N,LING L,et al. Experimental investigation on heat transfer characteristic of micro-channel separate heat pipe in telecommunication base station [J]. Journal of Hunan University (Natural Sciences),2016,43(7):139—145. (In Chinese)

[4] LING L,ZHANG Q,YU Y,et al. Study on thermal performance of micro-channel separate heat pipe for telecommunication stations:experiment and simulation[J]. International Journal of Refrigeration,2015,59:198—209.

[5] LING L,ZHANG Q,YU Y,et al. Experimental study on the thermal characteristics of micro channel separate heat pipe respect to different filling ratio [J]. Applied Thermal Engineering,2016,102:375—382.

[6] LING L,ZHANG Q,YU Y,et al. Simulation of a micro channel separate heat pipe (MCSHP) under low heat flux and low mass flux [J]. Applied Thermal Engineering,2017,119:25—33.

[7] 颜俏,贾力,彭启,等. 具有微通道蒸发器的分离式热管启动与换热研究[J]. 工程热物理学报,2019,40(5):1095—1104.

YAN Q,JIA L,PENG Q,et al. Study on the startup and heat transfer of gravity-actuated separate heat pipe with a micro-channel evaporator[J]. Journal of Engineering Thermophysics,2019,40(5):1095—1104. (In Chinese)

[8] 郑振. 基于微通道换热器的重力型分离式热管试验研究[D]. 合肥:合肥工业大学机械与汽车工程学院,2018:47—53.

ZHENG Z. Experimental investigation on separate gravity heat pipe with microchannel heat exchangers [D]. Hefei:School of Mechanical and Automotive Engineering,Hefei University of Technology,2018:47—53. (In Chinese)

[9] 孙一牧. 基于微通道换热器的分离式重力热管性能分析及优化[D]. 合肥:合肥工业大学机械与汽车工程学院,2018:37—46.

SUN Y M. Performance analysis and optimization of separating gravity heat pipe based on micro-channel heat exchanger [D]. Hefei:School of Mechanical and Automotive Engineering,Hefei University of Technology,2018:37—46. (In Chinese)

[10] 胡张保,张志伟,金听祥,等. 采用微通道蒸发器的分离式热管充液率试验研究[J]. 制冷学报,2015,36(4):98—102.

HU Z B,ZHANG Z W,JIN T X,et al. Experimental study on the working fluid filling rates of microchannel evaporator in a special separate type heat pipe [J]. Journal of Refrigeration,2015,36(4):98—102. (In Chinese)

[11] 胡张保,张志伟,李改莲,等. 采用微通道蒸发器的分离式热管空调传热性能的试验研究[J]. 流体机械,2015,43(11):68—71.

HU Z B,ZHANG Z W,LI G L,et al. Experimental investigation on the heat transfer performance of the separate heat pipe air conditioning with a microchannel evaporator [J]. Fluid Machinery,2015,43(11):68—71. (In Chinese)

[12] 张泉,娄建民,凌丽,等. 微通道分离式热管换热特征的模拟研究[J]. 湖南大學学报(自然科学版),2018,45(1):150—156.

ZHANG Q,LOU J M,LING L,et al. Numerical investigation on thermal characteristics of micro-channel separate heat pipe [J]. Journal of Hunan University (Natural Sciences),2018,45(1):150—156. (In Chinese)

[13] 中国制冷学会数据中心冷却工作组.中国数据中心冷却技术年度发展研究报告:2017[M]. 北京:中国建筑工业出版社,2017:10—14.

China Refrigeration Society Data Center Cooling Working Group. China data center cooling technology annual development research report:2017 [M]. Beijing:China Architecture and Building Press,2017:10—14. (In Chinese)

[14] 楊世铭,陶文铨. 传热学[M]. 4版. 北京:高等教育出版社,2015:484—496.

YANG S M,TAO W Q. Heat transfer [M]. 4th ed. Beijing:Higher Education Press,2015:484—496. (In Chinese)

[15] DONG J,CHEN J,CHEN Z,et al. Heat transfer and pressure drop correlations for the multi-louvered fin compact heat exchangers [J]. Energy Conversion and Management,2007,48(5):1506—1515.

[16] KIM M H,BULLARD C W. Air-side thermal hydraulic performance of multi-louvered fin aluminum heat exchangers [J]. International Journal of Refrigeration,2002,25(3):390—400.

[17] CHANG Y J ,WANG C C. A generalized heat transfer correlation for Iouver fin geometry [J]. International Journal of Heat & Mass Transfer,1997,40(3):533—544.

[18] KIM N H,CHO J P. Air-side performance of louver-finned flat aluminum heat exchangers at a low velocity region [J]. Heat and Mass Transfer,2008,44(9):1127—1139.

[19] YUE C,ZHANG Q,ZHAI Z,et al. Numerical investigation on thermal characteristics and flow distribution of a parallel micro-channel separate heat pipe in data center [J]. International Journal of Refrigeration,2019,98:150—160.

[20] KANDLIKAR S G. A general correlation for saturated two-phase flow boiling heat transfer inside horizontal and vertical tubes [J]. Journal of Heat Transfer,1990,112(1):219—228.

[21] YUAN S ,CHENG W L ,NIAN Y L ,et al. Evaluation of prediction methods for heat transfer coefficient of annular flow and a novel correlation [J]. Applied Thermal Engineering,2017,114:10—23.

[22] CHEN J C. Correlation for boiling heat transfer to saturated fluids in convective flow [J]. Industrial & Engineering Chemistry Process Design Development,1966,5(3):322—329.

[23] GUNGOR K E,WINTERTON R H S. Simplified general correlation for saturated flow boiling and comparison with data [J]. Chemical Engineering Research & Design,1987,65:148—156.

[24] SHAH M M. Chart correlation for saturated boiling heat transfer:equations and further study [J]. ASHRAE Transactions,1982,88:185—196.

[25] GNIELINSKI V. New equations for heat and mass transfer in the turbulent flow in pipes and channels [J]. International Chemical Engineering,1975,16:359—368.

[26] HAN D,LEE K,KIAM Y. The characteristics of condensation in brazed plate heat exchangers with different chevron angles[J]. Journal of the Korean Physical Society,2003,43(1):66—73.

[27] DITTUS F W ,BOELTER L M K . Heat transfer in automobile radiators of the tubular type [J]. International Communications in Heat and Mass Transfer,1985,12(1):3—22.

[28] COLEMAN J. An experimentally validated model for two-phase sudden contraction pressure drop in microchannel tube headers [J]. Heat Transfer Engineering,2004,25(3):69—77.

[29] CHURCHILL S W . Comprehensive correlating equations for heat,mass and momentum transfer in fully developed flow in smooth tubes [J]. Industrial & Engineering Chemistry Research,1977,16(1):109—116.

[30] FRIEDEL L. Improved friction pressure drop correlations for horizontal and vertical two-phase pipe flow[C]//Proceedings of European Two-phase Group Meeting. Ispra,Italy,1979:485—491.

[31] SHAH R K,FOCKE W W. Plate heat exchangers and their design theory[M]. Washington:Heat Transfer Equipment Design,1988:227.

[32] 肖湘武,张泉,凌丽,等. 微通道背板热管系统最佳充液率试验研究[J]. 低温与超导,2018,46(4):45—50.

XIAO X W,ZHANG Q,LING L,et al. Experimental study on the optimal refrigerant filling ratio of micro-channel rear door type heat pipe system [J]. Cryogenics and Superconductivity,2018,46(4):45—50. (In Chinese)

[33] GB 50174—2017數据中心设计规范[M]. 北京:中国计划出版社,2018:13.

GB 50174—2017 Data center design specification [M]. Beijing:China Planning Press,2018:13. (In Chinese)

[34] ZOU S K,ZHANG Q,YU Y,et al. Field study on the self-adaptive capacity of multi-split heat pipe system (MSHPS) under non-uniform conditions in data center [J]. Applied Thermal Engineering,2019,160:113999.

[35] 薛殿华. 空气调节[M]. 北京:清华大学出版社,1997:279—280.

XUE D H. Air conditioning [M]. Beijing:Tsinghua University Press,1997:279—280. (In Chinese)