平流层飞艇蒙皮复合织物材料撕裂性能研究

李 帅, 陈永霖, 肖 畅, 丁 凯, 付功义

(上海交通大学 船舶海洋与建筑工程学院,上海 200240)

平流层飞艇可以利用长航时特点对指定区域进行持续监测,并且能作为通信基站实现数据交换,是当前世界各国开发临近空间资源装备战略研究的热点[1-2]。由于平流层空气密度低,为产生充足的浮力,飞艇需要足够的体积容纳大量的轻于空气的气体,因此,平流层飞艇尺度要比中低空飞艇大很多。在相同压差下,大尺寸飞艇的表面蒙皮承受更大张力[3-5],因此,平流层飞艇蒙皮材料多使用高强轻质的柔性复合织物材料。

在实际工程中发现,飞艇蒙皮作为一种由高强度纤维编织而成的复合材料,容易发生撕裂破坏且撕裂破坏多始于蒙皮材料的初始缺陷位置。在蒙皮持力层的编织、飞艇的组装及飞行工作过程中很有可能产生各种形式的材料缺陷,缺陷尖端处的纱线破坏将逐步引起裂缝的持续扩展,当飞艇受到外部因素扰动时,蒙皮结构将会迅速失效[6-8]。因此,系统研究在多种裂纹或缺口形式下蒙皮的撕裂强度是非常必要的。

柔性织物膜材的撕裂试验通常采用中心撕裂法、舌形撕裂法、梯形撕裂法、单侧边撕裂法及充气圆柱撕裂法等。文献[9]研究了在中心撕裂方法下的圆形缺陷的撕裂强度。目前,蒙皮材料撕裂研究领域多倾向于单一切缝形式的缺陷,而在实际材料加工及飞艇装配过程中极有可能出现多种形状缺陷;此外在平流层飞艇研发领域内对撕裂性能进行系统性、多方法的对比研究较少。

本文试验参考了文献[10]推荐使用的中心撕裂法,但其过小的试件尺寸对试验结果影响过大,因此本文采用大尺寸的试件进行试验。本文通过试验、理论计算、扩展有限元方法(extended finite element method,XFEM)[11]对单轴撕裂破坏进行系统性研究。首先采用中心撕裂试验的方法得到不同宽度、不同缺陷形式、不同缺陷尺寸试件的最大撕裂应力;然后采用有限元法、XFEM对中心切缝试件进行数值模拟;最后采用应力场理论、泰勒经验公式,计算中心切缝最大撕裂应力,并与试验、XFEM结果进行对比分析。

1 飞艇蒙皮撕裂试验

1.1 试验材料

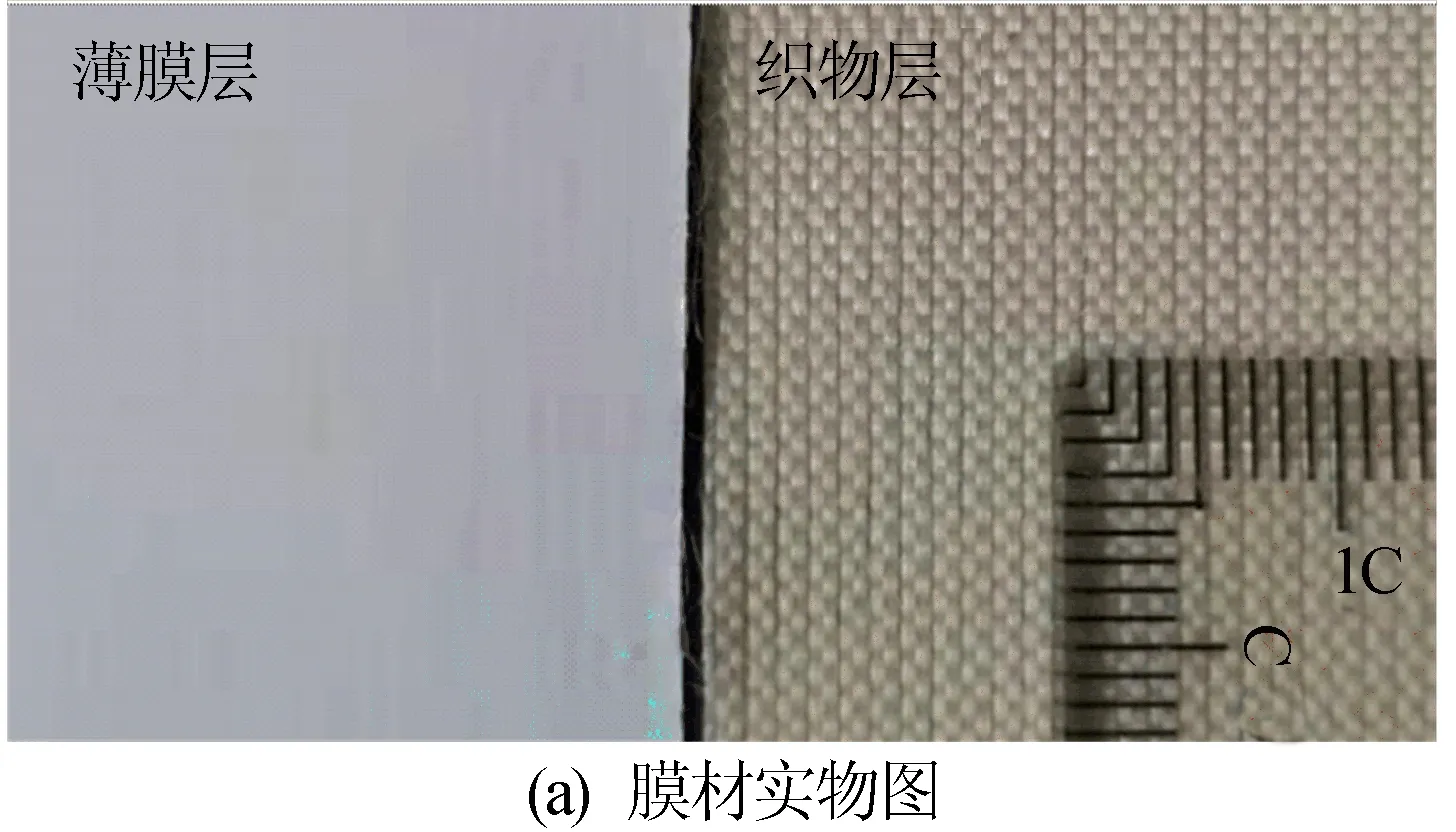

试验用飞艇蒙皮材料如图1所示。

试验采用一种新型轻质高强飞艇蒙皮材料,该材料为层压织物复合材料,包含持力层和耐候层。

图1 试验用飞艇蒙皮材料

持力层为Vectran纤维的平纹法编织物,耐候层为聚氟乙烯薄膜,两层之间通过黏接剂进行复合。

膜材的厚度为0.18 mm,面密度为115 g/m2,经、纬向的纱线编织密度分别为18、16根/cm,经、纬向的拉伸强度分别为85、80 N/mm。

1.2 试验设备和环境

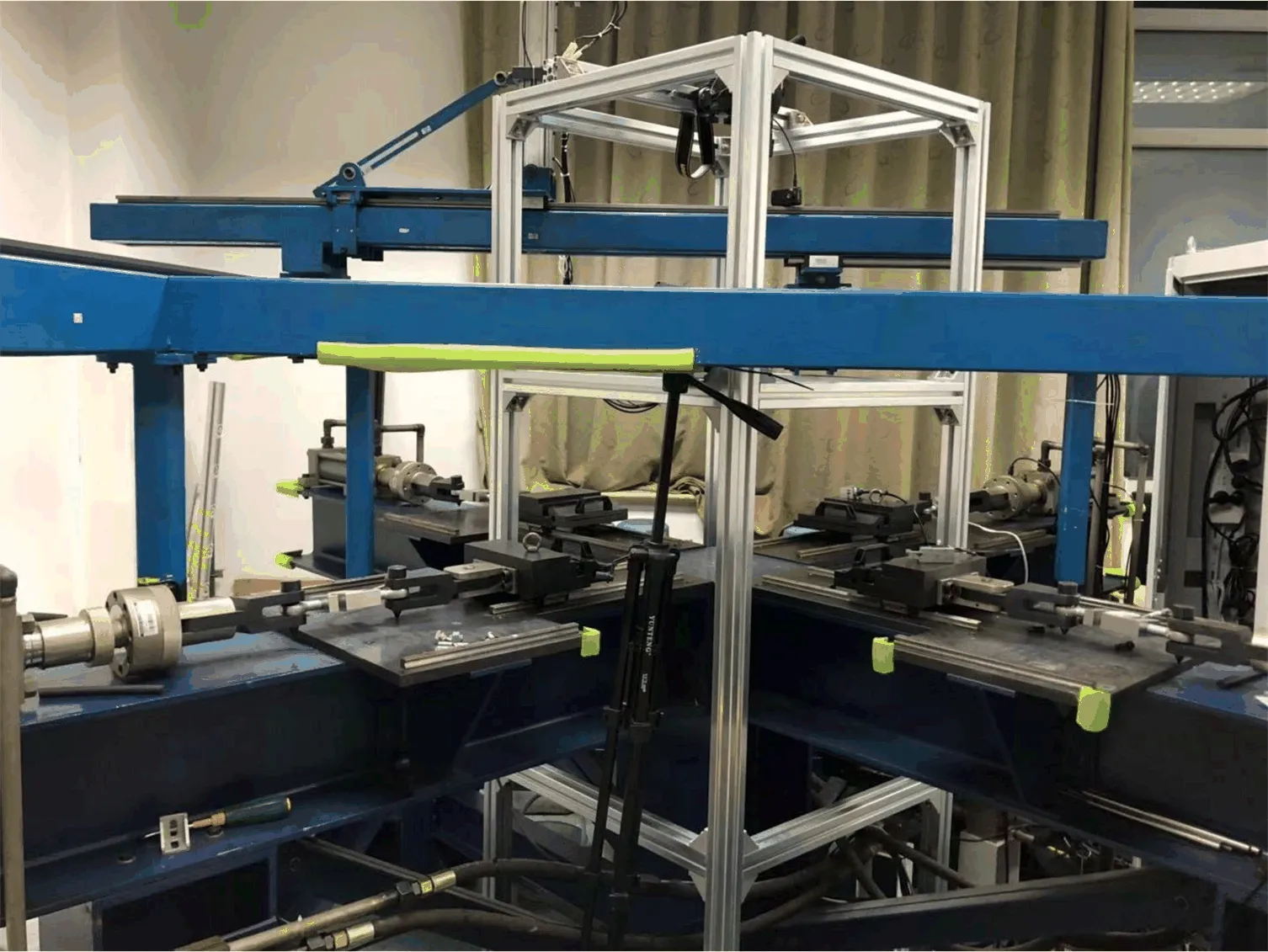

多数单轴试验机的夹具宽度在10 cm以内,无法满足大宽度试验要求,因此,本次撕裂试验采用双轴试验仪器[12],最大加载100 kN,如图2所示。试验环境参考文献[13],室温(20±2) ℃、湿度(65±4)%、压力为101.325 kPa。

该仪器最小的预载力为200 N,可使蒙皮材料处于收紧状态。采用力控制法加载,加载速率为10 kN/(m·min)。

图2 撕裂试验设备

1.3 试件参数

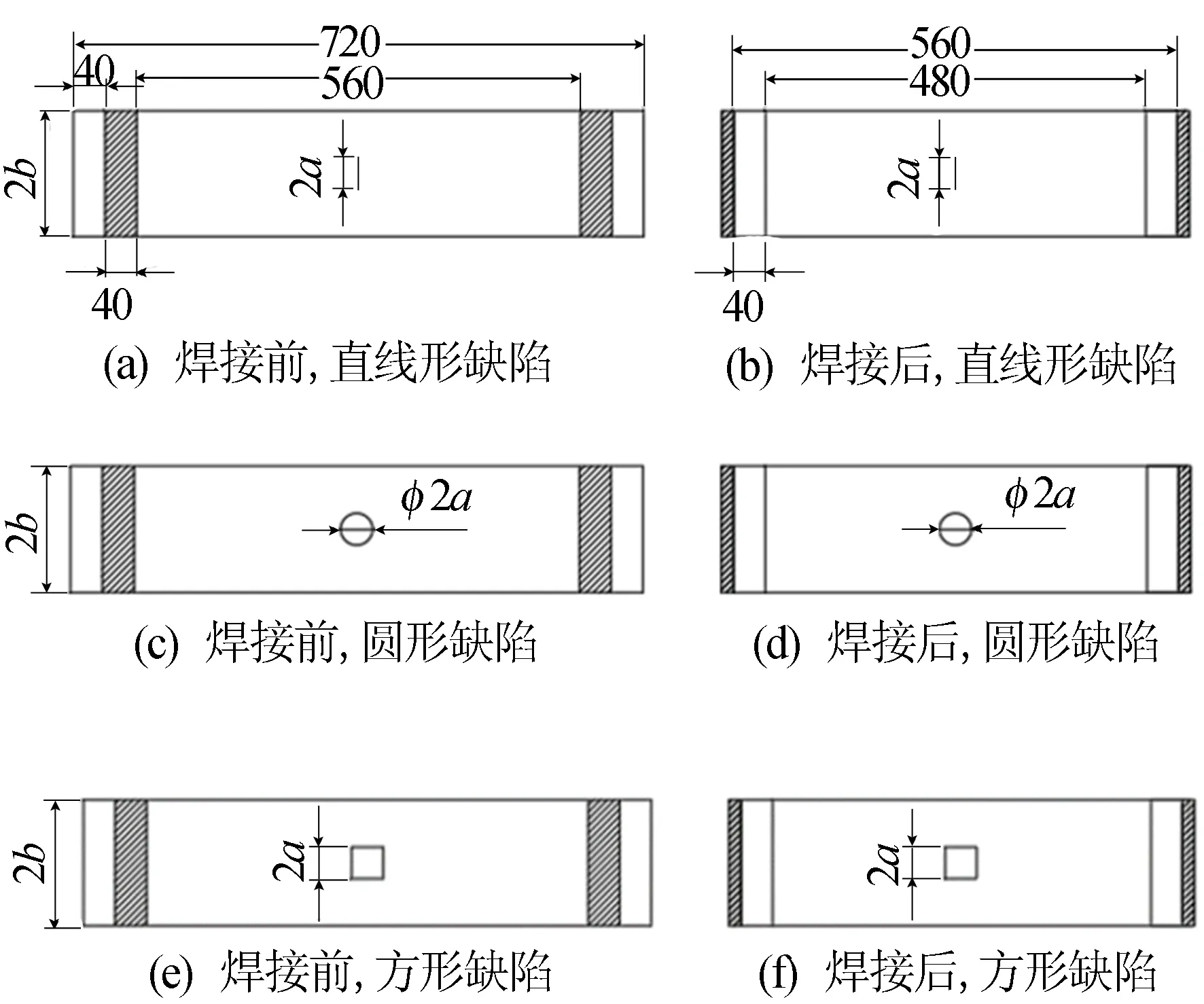

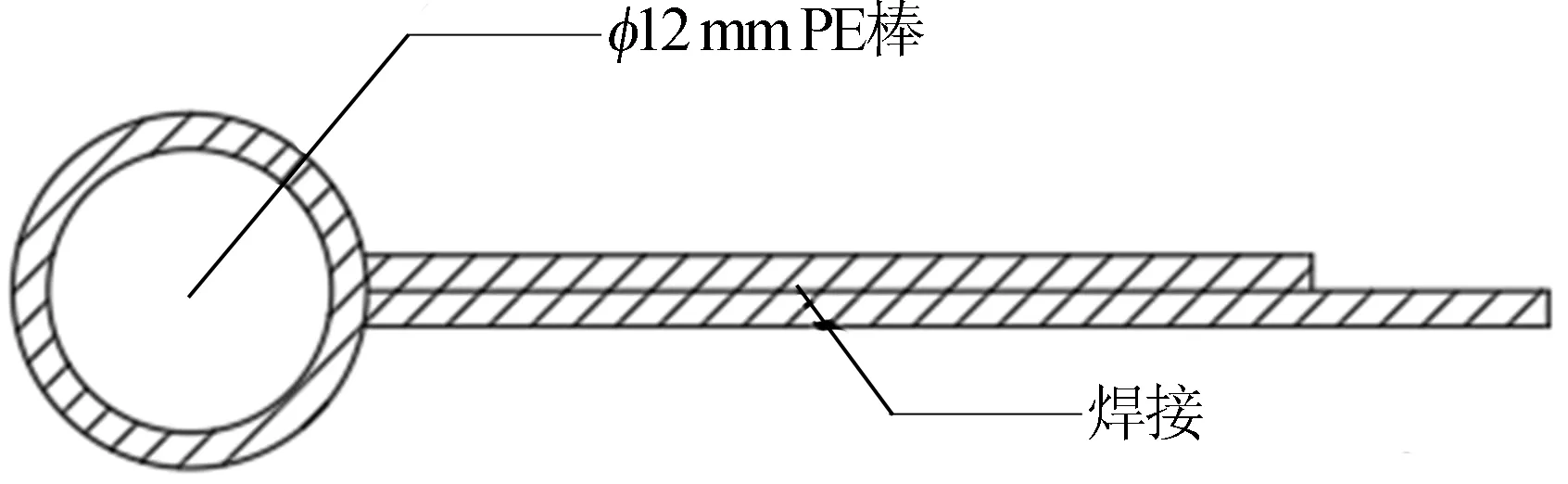

本次单轴拉伸撕裂破坏试件预置缺陷分为直线形(L)、圆形(C)、正方形(S),试件原长为720 mm,将试件两端采用焊接的方式制作成直径约为12 mm的圆筒。焊接后,试件试验段长度为480 mm。

撕裂试件焊接前、后示意图如图3所示(单位为mm),撕裂试件安装方式如图4所示。

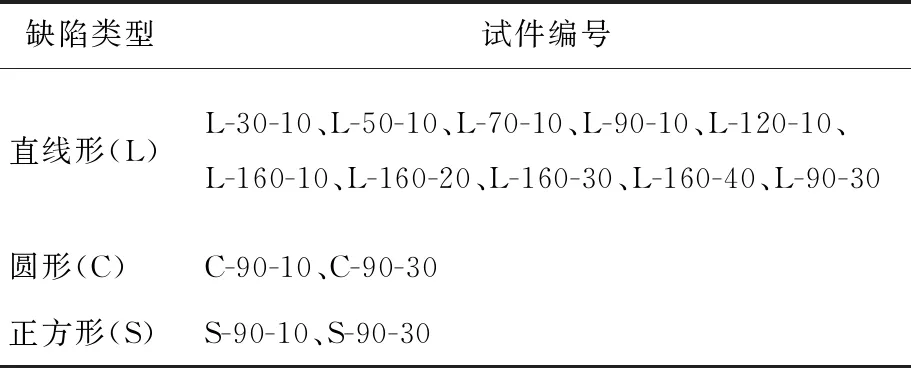

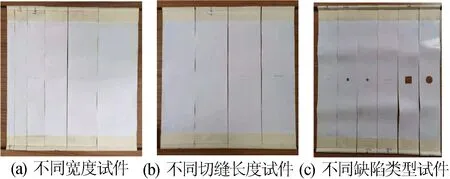

对试件进行编号,规则为:缺陷类型(L/C/S)-试件宽度(2b)-缺陷等效长度(2a)。缺陷等效长度为垂直于加载方向的缺陷长度[14]。每一细分类型试件制作3个,若出现失效试件则进行补充试验,以得到至少3个有效结果。与尺寸参数对应的试件编号见表1所列。试件实物如图5所示。

图3 撕裂试件焊接前、后示意图

图4 撕裂试件安装方式

表1 与尺寸参数对应的试件编号

图5 单轴撕裂试件实物

试验前,先将预先准备的PE棒插入圆筒中,再将试件固定在仪器上。该方法避免了胶结夹持方式造成的受力不均的现象,同时降低了端部提前发生破坏的可能性[15]。

1.4 试件破坏过程

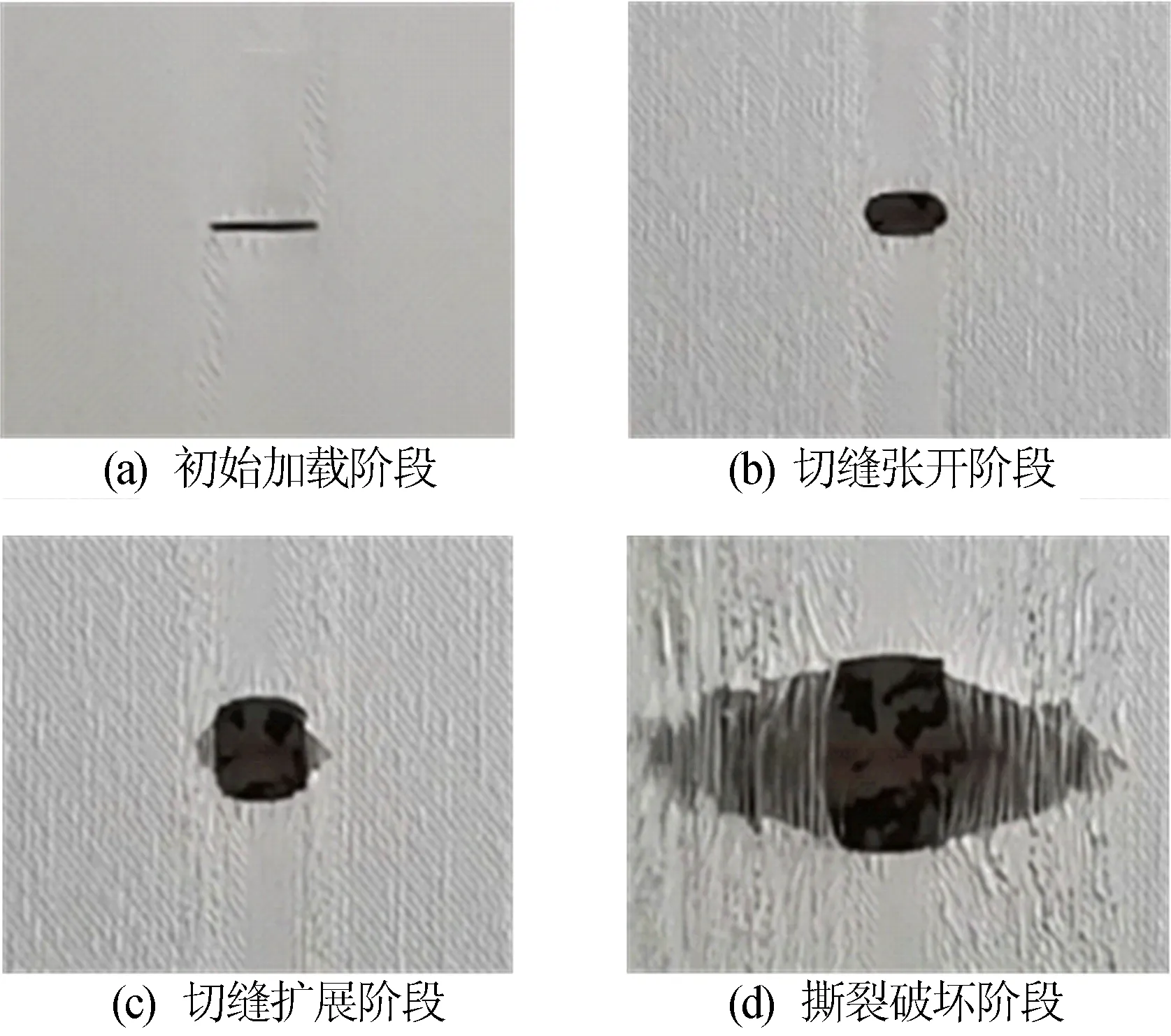

通过对试验过程的观察可知,蒙皮材料中心切缝的破坏过程大致分为以下4个阶段。

(1) 初始加载阶段。试件在开始加载时,由于蒙皮材料受拉方向的纱线被拉直,预置切口开始逐渐张开,由于切断的纱线端部缺少平面外约束,切口附近膜材发生一定翘曲,同时切缝附近的膜材开始出现褶皱,如图6a所示。

(2) 切缝张开阶段。随着载荷的提升,切口两侧膜材翘曲程度增大,同时切口两侧膜材距离也逐渐提升,导致切口放大。由于单根经向纱线与纬向纱线相对于原始位置发生偏离,膜材表面逐渐变得粗糙,如图6b所示。

(3) 切缝扩展阶段。随着载荷的提升,非加载方向纱线逐步分开,加载方向纱线逐步脱离出来,切缝向两侧扩展,形成只有受力纱线的三角区,即为撕裂“三角区”,如图6c所示。

(4) 撕裂破坏阶段。随着载荷的提升,撕裂扩展的区域愈来愈大,三角区扩展的时间持续较长。当撕裂“三角区”内的第1根受拉纱线突然断裂时,该纱线所承受的力将重新分配至其余纱线;由于第1根纱线断裂时所释放的能量不足以使第2根纱线也达到其最大强度,第1根纱线断裂后膜材应力没有下降,但后续纱线断裂的时间将会缩短,最终,试件失去承载能力,形成撕裂破坏。由于每根纱线断裂位置不一样,最终导致一定区域表面粗糙化明显,如图6d所示。

图6 单轴拉伸撕裂扩展过程

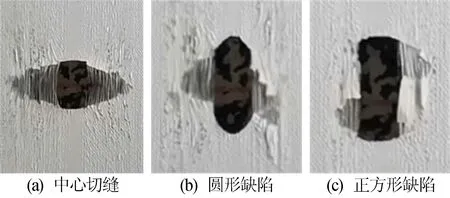

圆形缺陷、正方形缺陷和中心切缝试件的破坏阶段相似,均可以划分为初始、缺陷张开、缺陷扩展、撕裂破坏4个阶段,但圆形的缺陷扩展从垂直于加载方向的直径方向开始,正方形的缺陷扩展从上、下两边向外进行延伸,如图7所示。虽然3类试件的切断纱线等效长度是相同的,但是由于缺陷形式不同,导致撕裂破坏呈现不同形式。

图7 不同缺陷形式试件撕裂破坏阶段对比

1.5 单轴拉伸撕裂试验结果分析

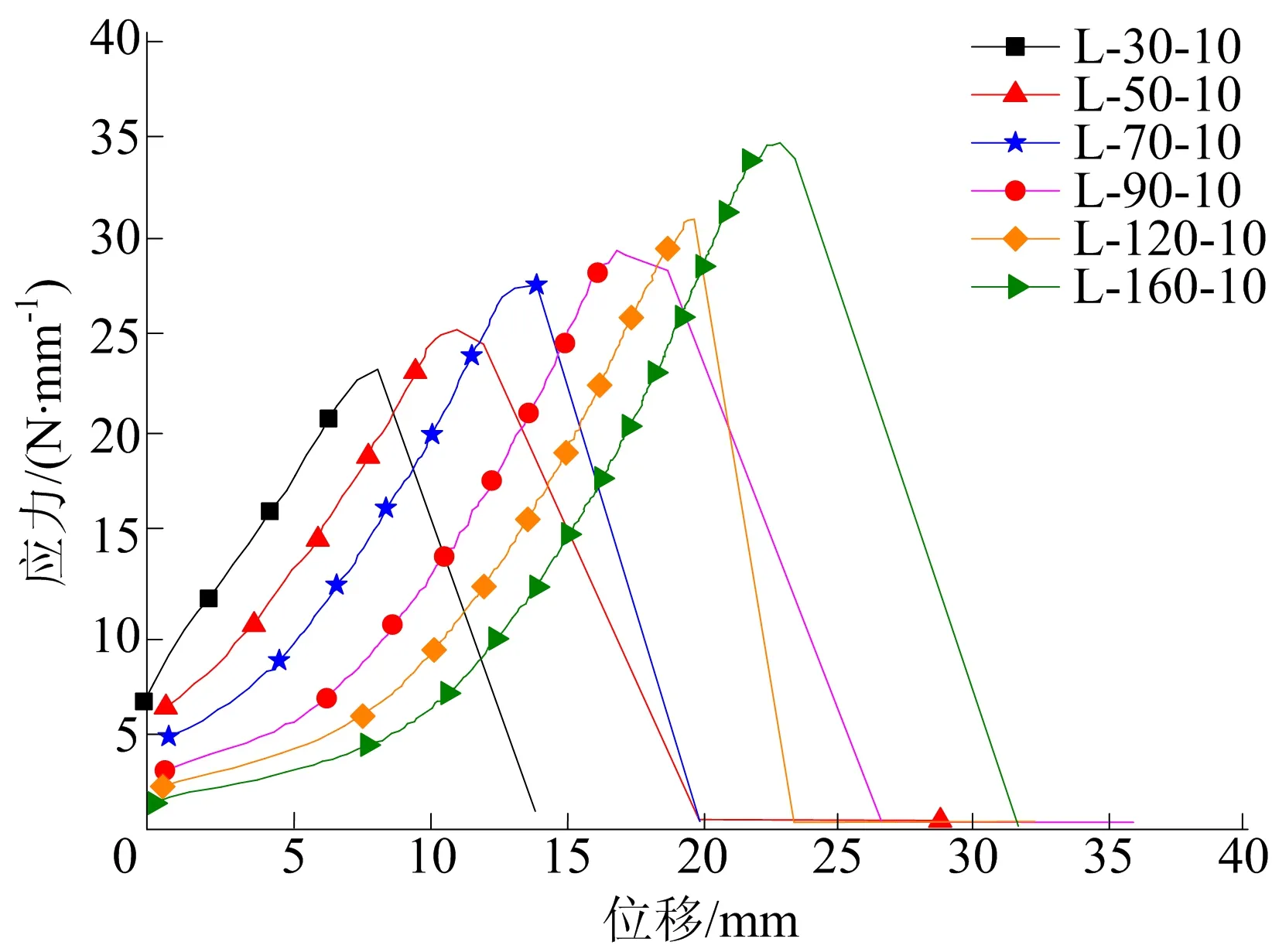

1.5.1 试件宽度的影响

不同宽度试件的应力-位移曲线如图8所示。由于仪器最小的预载力为200 N,因此30 mm宽试件的起始应力为667 N/mm,并且试件起始应力随宽度增加而降低。从图8可以看出,试件L-30-10的曲线从起始到破坏近似线性,而其余曲线根据斜率变化大致分为3个阶段——线性低斜率阶段、非线性变斜率阶段及线性高斜率阶段。在线性低斜率阶段,低应力状态的纱线处于从卷曲到拉直过程,位移变化较大,应力较小;在非线性变斜率阶段,纱线接近拉直且薄膜层进入塑性,曲线斜率非线性增大;在线性高斜率阶段,所有曲线的斜率接近,其值主要由膜材单轴拉伸弹性模量决定。另外,当初始切缝长度相同时,随着试件宽度增加,曲线的最大应力值逐渐上升。

图8 不同宽度试件的应力-位移曲线

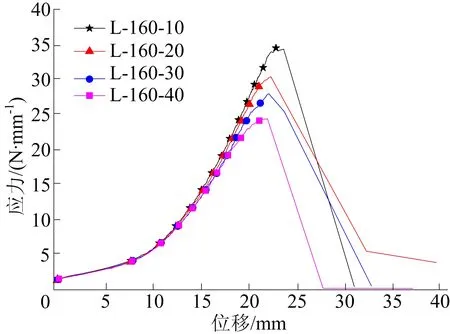

1.5.2 切缝长度的影响

不同切缝长度试件的应力-位移曲线如图9所示。从图9可以看出,当试件宽度相同时,4条曲线有明显的重合段,在这个阶段中各个试件的曲率基本相同,即试件刚度十分接近。此后应力逐渐增大,当应力接近最大撕裂应力时,部分纱线已经断裂,曲线斜率减小,曲线出现分化。切缝长度越大的试件曲率下降越明显,即刚性弱化显著;切缝长度越小的试件,最大应力值越大。

图9 不同切缝长度试件的应力-位移曲线

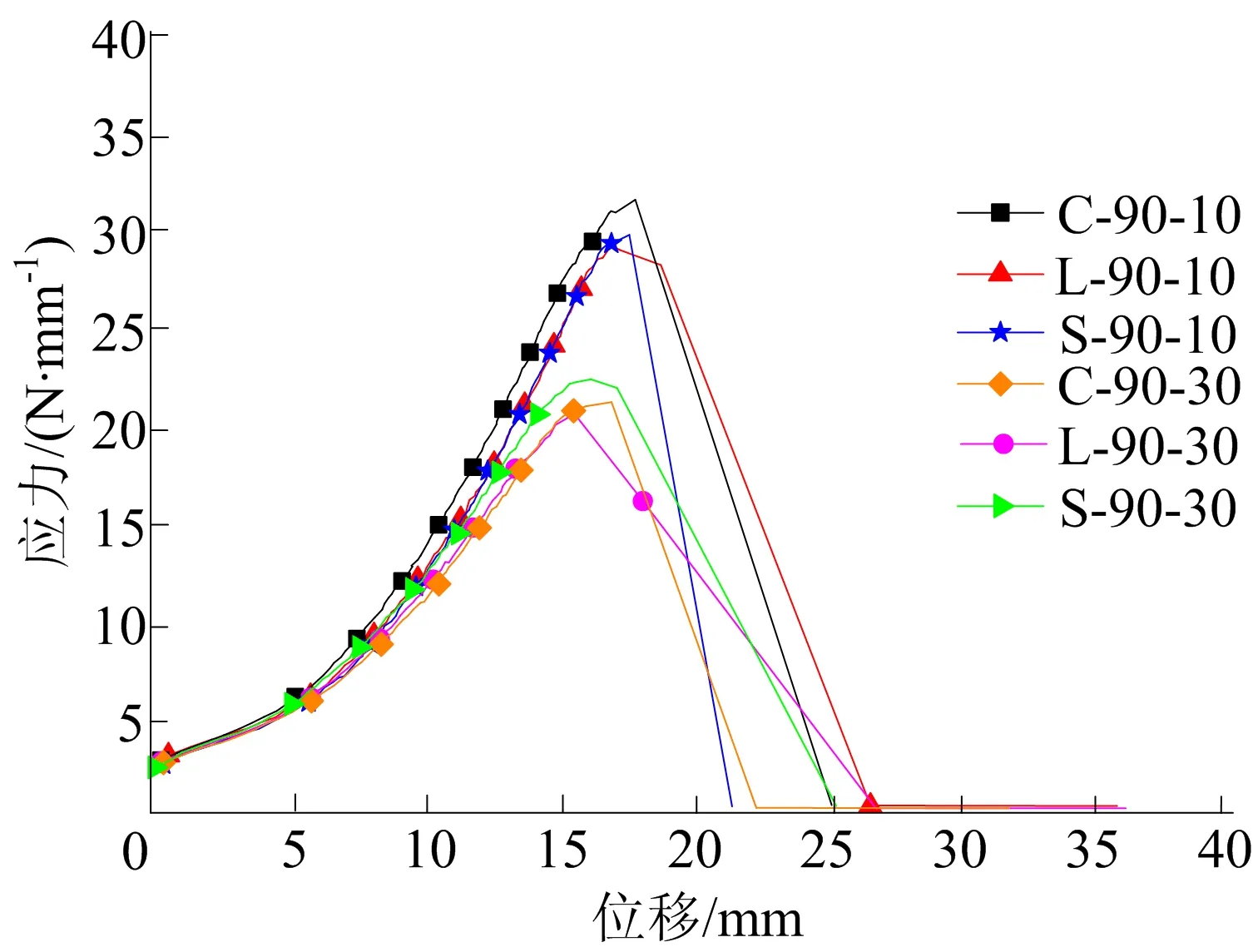

1.5.3 缺陷形式的影响

当试件宽度相同且缺陷等效长度一致时,不同缺陷形式试件的应力-位移曲线如图10所示。从图10可以看出,各曲线相似,最大撕裂应力点接近。因此,可以认为飞艇蒙皮最大撕裂应力受不同缺陷形式影响很小,主要由缺陷的等效长度决定。在下述分析中将不再对圆形和方形缺陷进行单独分析。

图10 不同缺陷形式试件的应力-位移曲线

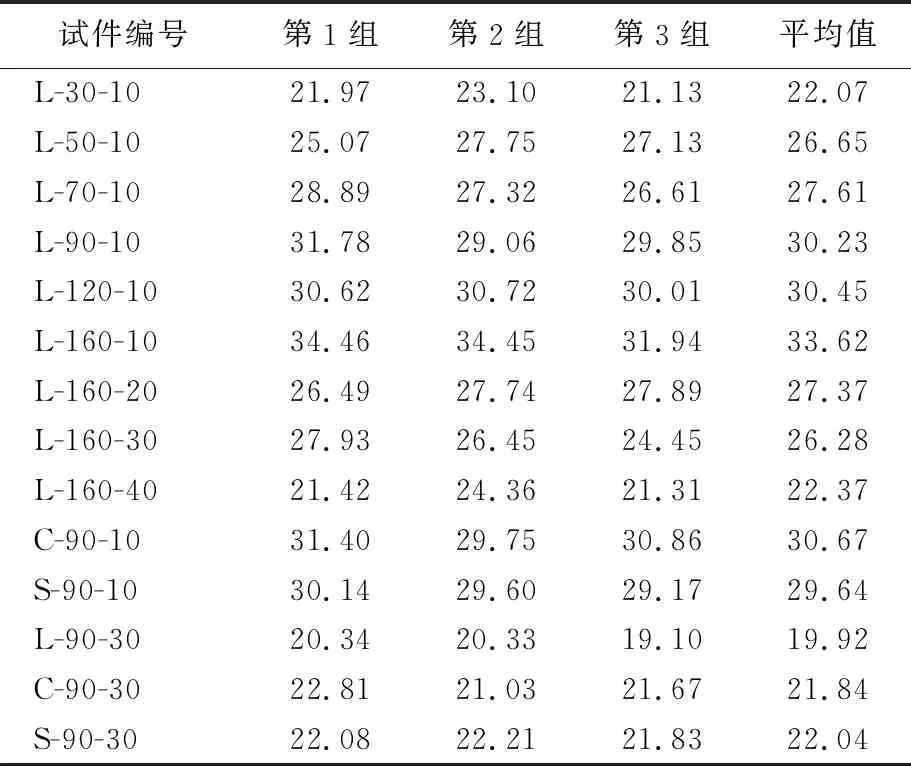

1.5.4 最大撕裂应力对比

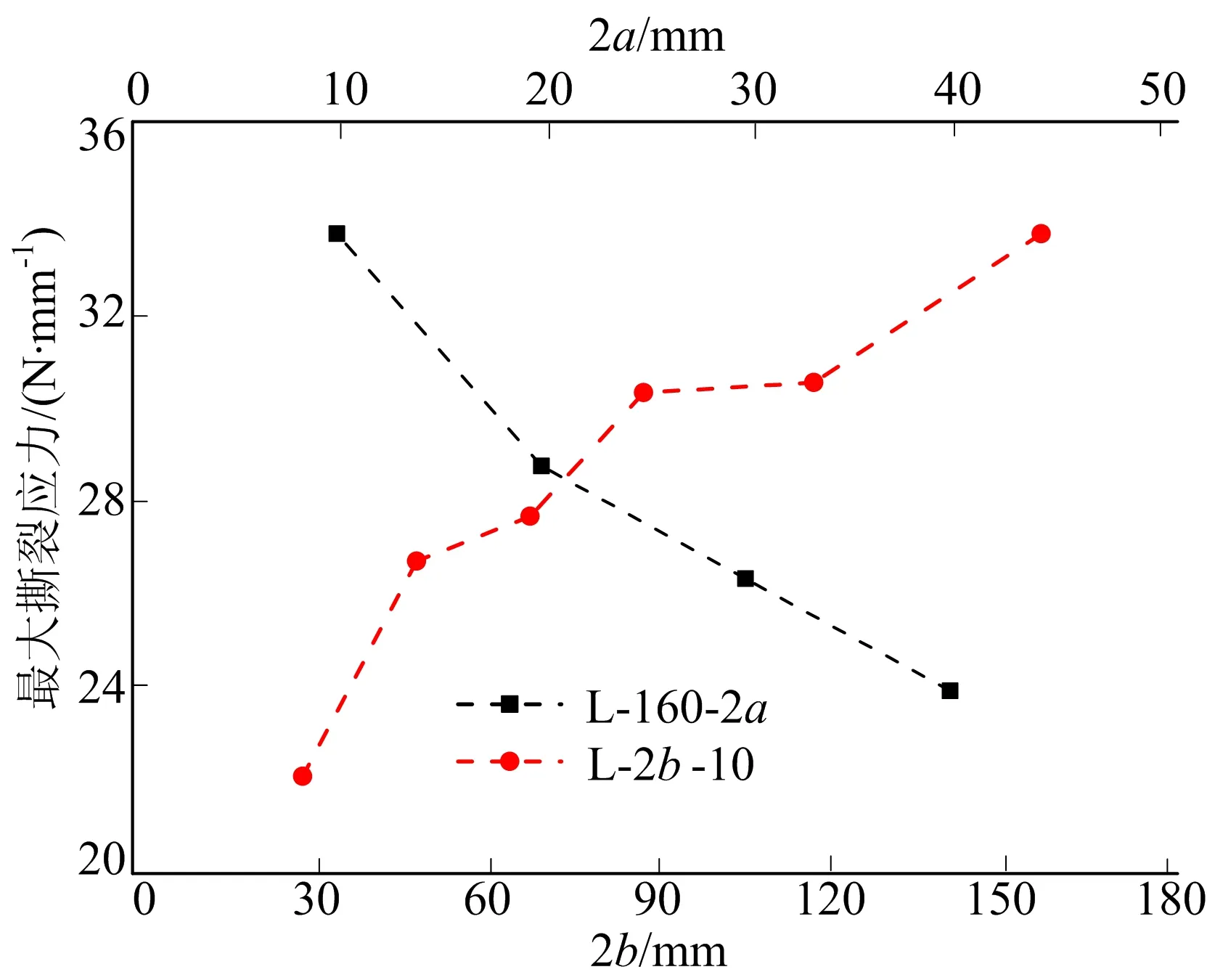

各试件最大撕裂应力值见表2所列。最大撕裂应力随试件宽度(2b)和中心切缝长度(2a)的变化关系如图11所示。当试件宽度相同时,中心切缝长度越大,则最大撕裂应力越小;当中心切缝长度相同时,试件宽度越大,则最大撕裂应力越大。当切缝长度为10 mm时,试件最大应力只有单轴拉伸强度的25.96%~39.55%。但是文献[16]中,不同宽度试件的该比例都超过了50%。本文与文献[16]中的膜材结构和组成都相似,且强度接近,但文献[16]中的纱线编织密度比本文的大1倍。因此,可以推测,较大的编织密度,即单根纱线较细,会降低膜材的最大撕裂应力。

表2 3组试验试件最大撕裂应力 N/mm

图11 中心切缝试件最大撕裂应力曲线

2 膜材撕裂数值模拟

2.1 数值模拟

本文使用ABAQUS软件建立单轴拉伸撕裂试验的有限元模型。由于膜材的厚度相比于其他方向尺寸很小,将撕裂破坏模型简化为二维的平面形式;同时考虑到建立正交各向异性模型计算量大、与实际拟合准确性不受影响及2个方向的材料编织密度接近等因素,将模型材料属性简化为各向同性材料。

在定义材料属性的过程中,选取Maxps Damage,即最大主应力理论作为破坏准则。Damage evolution(损伤演化准则)按Engery类型进行设置,材料的Elasitc(弹性)及Density(密度)均按材料本身特性进行设置。切缝类型的预置缺陷通过XFEM创建裂缝。

单轴拉伸试验加载过程模拟通过将左侧边界设置为固端形式、右侧边界施加位移条件来实现,本次建模过程采用缺陷处局部网格细化的方式增加计算的准确性和收敛性。

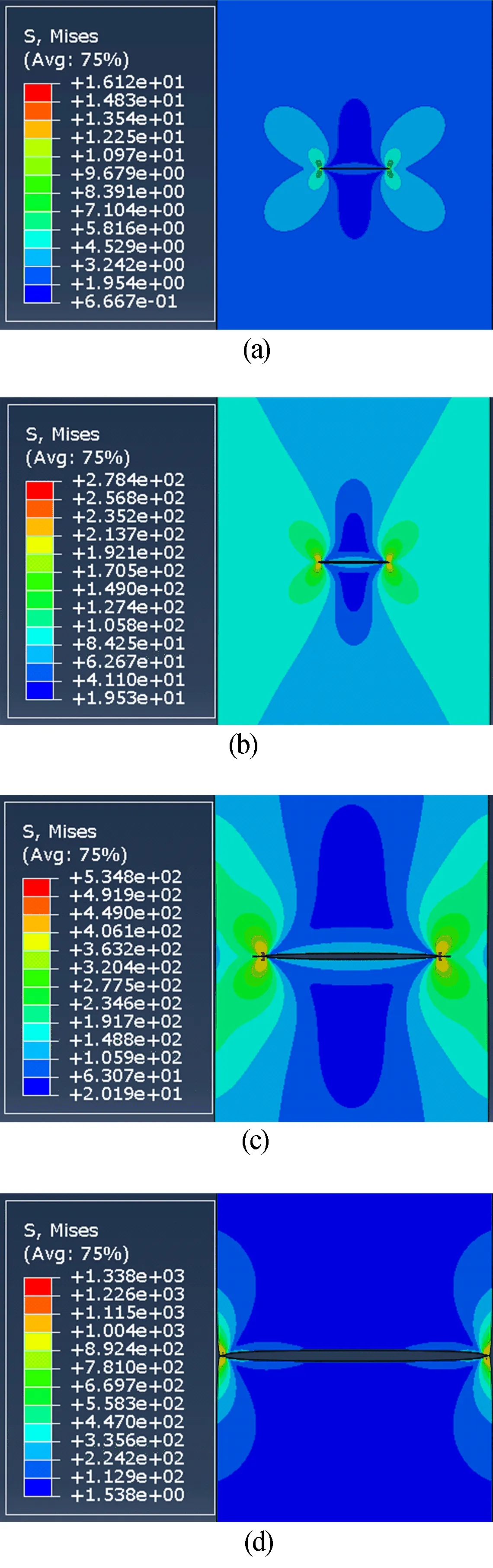

以L-160-40试件为例,XFEM模拟裂纹扩展过程如图12所示,XFEM得到的膜材破坏过程与上述实际试验膜材破坏过程基本相同。

图12 XFEM模拟裂纹扩展过程

2.2 单轴模型数值模拟与试验结果对比

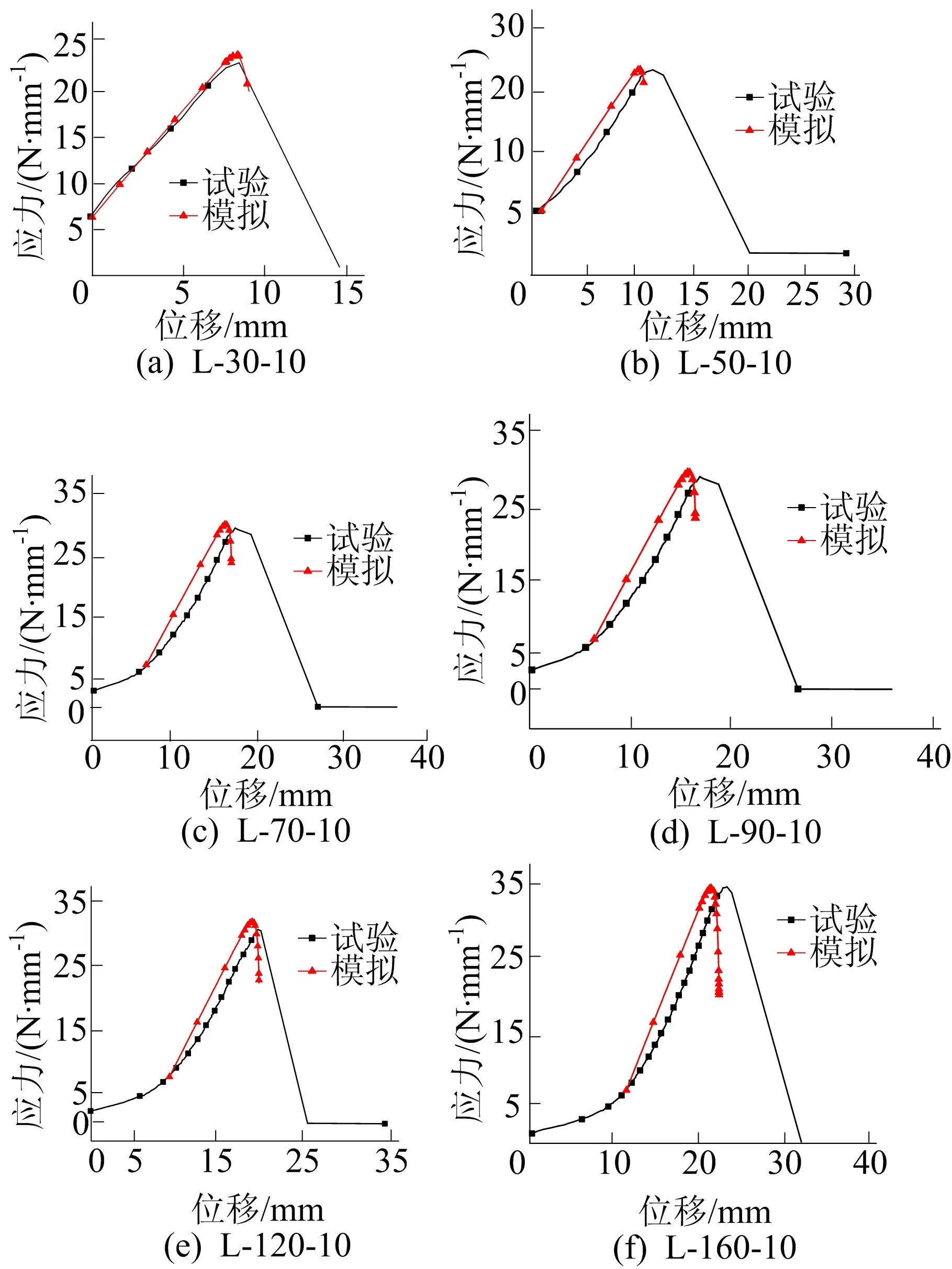

因为在有限元中,将膜材简化为各向同性的线弹性材料,无法模拟出试件加载初期的非线性变化阶段,所以只将试件加载后期的线性阶段与有限元模拟曲线进行比较,模拟结果与试验结果对比如图13所示。图13中,选取试验曲线呈线性变化的起点,将该点作为所有有限元曲线的起点,以便更清晰地比较2种曲线。

图13 模拟结果与试验结果对比

3 理论计算研究

3.1 应力强度因子理论公式

应力强度因子可以衡量裂纹尖端应力场的大小,即可以通过判定应力强度因子的实际值与临界值之间的关系来判断材料是否会发生断裂破坏。其中临界值Kc记为材料的断裂韧性,是材料抵抗断裂的固有属性。

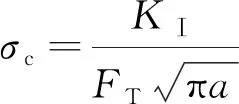

当应力强度因子实际值KⅠ达到Kc时,裂缝开始扩展,即

KⅠ=Kc

(1)

KⅠ计算公式为:

(2)

其中,σ为试验得到的最大撕裂应力;FT为尺寸系数,计算公式为:

(3)

通过(2)式求得各试件的KⅠ,并求其平均值,则试件的最大撕裂应力σc为:

(4)

3.2 泰勒经验公式

文献[17]采用涤纶-氯丁橡胶膜材进行了充气圆柱切缝撕裂试验,文献[18]在其基础上提出了经验公式,文献[19]通过ILC充气圆柱体撕裂扩展试验证明该公式适用于齐柏林现代飞艇(Zeppelin New Technology)的蒙皮材料。该平面膜材拉伸撕裂试验公式被称为泰勒经验公式,即

(5)

其中,Ck、n为常数,计算公式为:

(6)

(7)

其中,N为试验组数。

3.3 计算结果比较

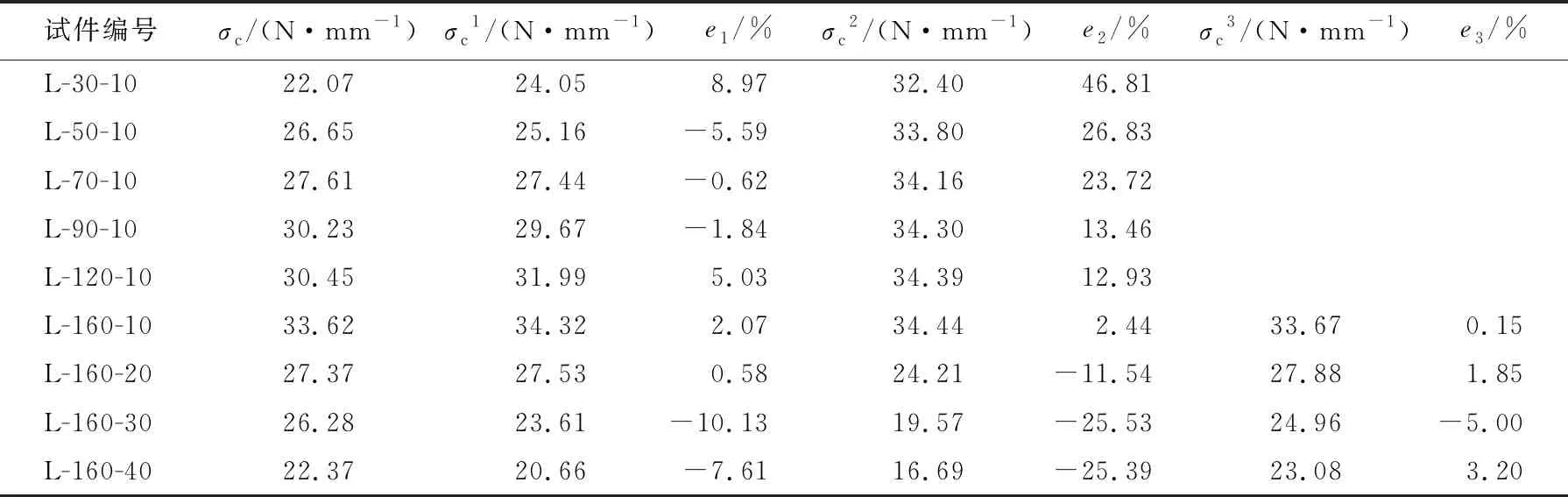

将试验结果(σc)与XFEM数值模拟结果(σc1)、应力强度因子理论值(σc2)及泰勒经验公式结果(σc3)分别对比,对应的误差用e1、e2、e3表示,结果见表3所列。

表3 数值模拟、应力强度因子理论、泰勒经验公式与试验撕裂应力的对比

误差计算公式为:

(8)

σc1与试验值较为接近,误差e1来源于建模过程中将材料简化为各向同性材料,且实际试验材料可能存在固有缺陷。σc2相对于试验值的偏差e2最大达到46.81%,误差显著,究其原因,应力强度因子理论是基于各向同性材料提出的断裂理论,而本试验采用的膜材属于正交各向异性材料,因此理论计算值与试验值偏差较大。

泰勒经验公式未考虑试件宽度的影响,因此本文仅对最大宽度试件采用该方法进行计算,计算理论值相对于试验值偏差e3不超过5%。因为泰勒经验公式是基于膜材试验提出的经验公式,并且得到其他研究者在飞艇蒙皮领域的验证,所以理论计算结果与试验值误差相对较小。

4 结 论

本文通过单轴拉伸中心缺陷试验、扩展有限元数值模拟以及应力强度因子与泰勒经验公式理论计算3种方法,对一种新型轻质高强平流层飞艇蒙皮材料撕裂性能进行系统性研究,得出以下结论:

(1) 试件宽度相同时,膜材最大撕裂应力随着切缝长度的增大而减小;试件中心切缝长度相同时,膜材最大撕裂应力随着试件宽度的增大而增大。

(2) 试件宽度相同时,若圆形、正方形中心缺陷试件与中心切缝试件的等效长度相同,则最大撕裂应力并无明显差别。

(3) 织物膜材的编织密度增大,会降低其最大撕裂应力。

(4) 扩展有限元方法能模拟出试件撕裂过程,并且得到相近的最大撕裂应力。

(5) 应力强度因子不适用于正交各向异性的复合织物膜材;泰勒经验公式对较宽试件的拟合结果较好。