有取向硅钢片潜油永磁同步电机的研究

董 婷,黄居言,菅 玲

(沈阳工业大学 电气工程学院,沈阳 110870)

0 引 言

潜油电机作为人工举升中系统的动力源,是采油机组的核心部件[1-2]。潜油电机使用时放置在石油套管中,由于套管内径较小,电机外径一般不超过0.2 m,为保证输出转矩,潜油电机单节最长可达10 m,属于超大长径比结构电机,其结构如图1所示。对于这种结构的电机,输出性能随电机长度的增加而明显下降[3-4]。转轴过长会导致其更容易受到外力的影响,易发生转子铁心磨损、转轴断裂等故障[5-6],因此,电机设计时需要尽可能提高潜油永磁同步电机的转矩密度从而降低电机长度。

图1 潜油电机结构示意图

根据文献[7],电机的电磁转矩可以看成是电枢磁场与励磁磁场相互作用的结果,提高磁场强度可以有效地增大电磁转矩。有取向硅钢片分为轧制和剪切两个方向,两个方向的导磁特性具有显著的差异,一般用于变压器铁心中。有取向硅钢片轧制方向上导磁性能要好于无取向硅钢片[8]。

根据文献[9],人工举升的最新的发展趋势是采用永磁潜油电机设计成低速大转矩直驱螺杆泵,由于外径较小,一般采用分数槽集中绕组达到用较少的槽数配合较多极数的目的。分数槽集中绕组具有端部短;极槽配合合适时,基波绕组系数高;槽利用率高;通过合理极槽配合可抑制齿槽转矩;绕组互感小容错能力好等优势,在永磁电机中得到了越来越广泛的应用[10-11]。

本文基于有取向硅钢片轧制方向导磁性能好的优势,结合潜油永磁同步电机的特点,研究了有取向硅钢片作为定子冲片材质在分数槽集中绕组潜油永磁同步电机中的应用。

1 有取向硅钢片在潜油电机的应用

1.1 电磁转矩

三相旋转电机中,电磁转矩可以表示为

(1)

式中,p0为极对数,Lm为等效励磁电感,ψf、ψs分别为电枢磁链和励磁磁链。

根据式(1),电磁转矩可以看成是由电枢磁场和励磁磁场相互作用的结果。在电枢磁场与励磁磁场的空间相位角不变的情况下,增大磁场强度可以提高电机电磁转矩。

磁链ψ可表示为

ψ=N2Λi

(2)

式中,N为绕组匝数,Λ为磁路磁导,i为电流。磁导可表示为

(3)

式中,R为磁阻,μ为磁导率,l为磁路长度。

从式(2)和式(3)可以看出,加大电流幅值和提高磁路导磁能力都可以增强磁场强度,但由于磁饱和的影响,采用加大电流幅值的效果并不理想,同时还增加了铁耗及铜耗,使温升变大,降低了绝缘材质的寿命,因此不推荐使用加大电流的方法提高转矩密度。

1.2 有取向硅钢片

有取向硅钢片是一种含硅量0.8%-4.8%,内部晶粒排列具有明确方向性的各向异性的冷轧硅钢片。取向硅钢片分为轧制方向和剪切方向,两个方向的磁特性具有显著差别。轧制方向上磁化曲线的的膝点要高于剪切方向上的膝点,图2给出了牌号为30P120的取向硅钢片轧制方向和剪切方向上的磁化曲线,并与牌号为DW315_50的无取向硅钢进行比较。

从图2中的磁化曲线可以看出,有取向硅钢片轧制方向上磁密达到1.9T左右才出现饱和现象,而无取向硅钢片在1.6T左右就达到饱和。有取向硅钢片在剪切方向上导磁性能较差,在1.4T左右就达到饱和。

图2 有取向硅钢片和无取向硅钢片磁化曲线

电机中,一般齿磁密高于轭磁密,因此,采用有取向硅钢片作为定子冲片材质时,齿磁路方向与硅钢片轧制方向一致,轭磁路方向与剪切方向一致,如图3所示。潜油永磁同步电机选用有取向硅钢片代替无取向硅钢片的关键问题是:轭部磁路饱和是否会影响到电机的整个磁路。如果轭部磁路饱和严重,电磁转矩可能不会提高甚至会降低。相对而言,轭部磁密较低的电机更适合采用有取向硅钢片作为定子冲片材质。

图3 有取向硅钢片定子冲片结构

1.3 分数槽集中绕组

分数槽集中绕组与分布式绕组的主要区别在于跨距的不同,分布式绕组跨距的选择一般接近极距,而集中式绕组为沿齿绕制结构,跨距为1。图4为分数槽集中绕组和分布式绕组的磁力线分布图。

图4 磁力线分布图

从图4中可以看出,分布式绕组的轭部会出现多个多个磁路路径共用轭部磁路的情况;而分数槽集中绕组的轭部磁路仅存在一个磁路路径,且相比于分布式绕组,分数槽集中绕组轭部磁路较短,磁密较低。因此,采用分数槽集中绕组的电机比分布式绕组电机更适合采用有取向硅钢片作为定子冲片材质。本文以极槽配合为10极12槽的电机为例进行了分析。

2 电机有限元仿真分析

本文将有取向硅钢片应用于456系列(电机外径4.56英寸)分数槽集中绕组潜油永磁同步电机,建立了两个有限元模型进行仿真分析,两个模型仅定子冲片材质不同,其余参数均一致。表1给出了该电机的主要参数。仿真模型中,采用的有取向硅钢片的牌号为30P120,无取向硅钢片的牌号为DW315_50。

表1 潜油电机主要参数

本文首先分析了空载情况下不同材质电机的磁场分布,仿真结果如图5所示。从图5的磁密云图可以看出,在相同定转子结构的情况下,有取向硅钢片材质的定子冲片能够获得更高的磁密,并且相同磁路路径下的轭磁密要小于齿磁密,降低了对冲片剪切方向导磁性能的要求。

图5 空载磁密云图

在额定运行时,不同材质电机的电机的磁密云图如图6所示。从图6的磁密云图可以看出,额定输入的情况下,有取向硅钢片材质的定子冲片在轭部及齿部均能获得更高的磁密。

图6 负载磁密云图

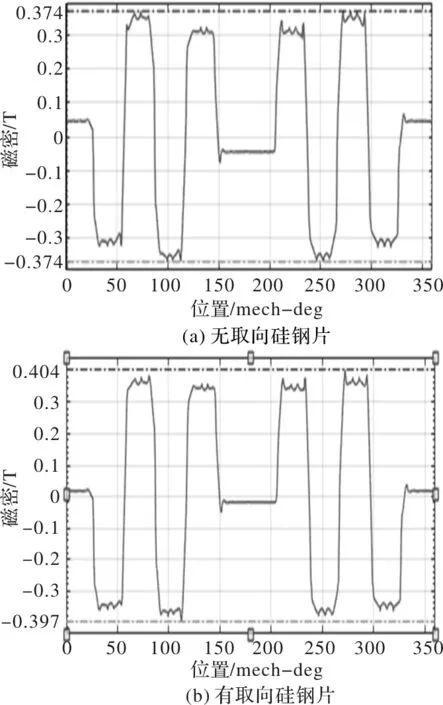

图7为两种材质电机负载时齿磁密的波形图。从图7中可以看出,额定输入的情况下,采用有取向硅钢片材质的定子冲片齿磁密为1.896T,比采用无取向硅钢片的齿磁密1.688T提升了约12.3%。

图7 负载齿磁密波形图

图8为两种材质电机负载时同一位置的轭部磁密波形图。从图8中可以看出,虽然有取向硅钢片在剪切方向上导磁性较弱,但在额定输入的情况下,仿真时电机的轭磁密仍然达到了1.734T,比采用无取向硅钢片的轭磁密1.533T提升了约13.1%。

图8 负载轭部磁密波形图

通过上文的仿真可知,在额定输入的情况下,采用有取向硅钢片作为定子冲片的电机,齿磁密及轭磁密相对于采用无取向硅钢片的电机均有大幅提升,说明在该电机模型中,有取向硅钢片的整体导磁性能要好于无取向硅钢片。图9为额定输入的情况下,两台电机的电枢磁场在气隙中的磁密波形图。从图9中可以看出,额定输入的情况下,采用有取向硅钢片时的气隙磁密为0.404T,比采用无取向硅钢片时的气隙磁密0.374T提升了约8.0%。

图9 负载电枢磁场气隙磁密波形图

图10为两种材质的电机负载时输出转矩的波形图。从图10中可以看出,额定输入的情况下,采用无取向硅钢片电机的平均输出转矩为19.771 Nm,转矩波动约5.7%;采用有取向硅钢片的电机平均输出转矩为21.365 Nm,转矩波动约7.6%。采用有取向硅钢片电机的平均转矩提升了约8.1%。采用有取向硅钢片时,电机的转矩波动虽然略有增加,但仍低于10%,且对于泵类负载,对转矩波动的要求相对较低。

图10 额定输出转矩

3 结 语

本文针对大长径比潜油电机的可靠性及电机性能随电机长度变长而下降的问题进行了研究,提出了一种通过采用有取向硅钢片代替传统的无取向硅钢片作为定子冲片材质,提升转矩密度从而降低电机长度的方法。

本文通过理论分析得出提高磁路的导磁性能可以增大磁场的幅值,从而提高电磁转矩的结论。有取向硅钢片具有轧制方向上导磁性能好的优势,采用有取向硅钢片可以提高电机的齿磁密;虽然有取向硅钢片在剪切方向上导磁性能较差,但采用分数槽集中绕组时,轭部磁路短,不存在多个磁路路径共用轭部磁路的情况,减小了剪切方向上导磁性能差对电机性能的影响。本文中,电机模型采用极槽配合为10极12槽的分数槽集中绕组。

本文通过对比仿真采用牌号为30P120有取向硅钢片的电机和采用牌号为DW315_50无取向硅钢片的电机发现,额定输入的情况下,有取向硅钢片在轭部和齿部均能获得较高的磁密。仿真了不同材质电机额定输入情况下的输出转矩,根据仿真结果,采用有取向硅钢片的电机平均输出转矩要比采用无取向硅钢片时提升约8.1%,即相同转矩时,采用有取向硅钢片能减小电机长度约8.1%。因此,相比于无取向硅钢片,有取向硅钢片更适用于分数槽集中绕组潜油永磁同步电机。