基于数字射线的方向舵自动化检测设计及应用

文/汪荣华 卢新亮 胡 松 吴云坤(.国营芜湖机械厂.哈特机器人产业技术研究院有限公司)

数字射线(digital radiography,DR)实时成像检测技术已在医学领域长期且广泛应用[1]。随着闪烁体探测器和光电倍增器等技术的突破性发展,近些年来,DR 实时成像技术在工业检测领域被广泛尝试和推广,并取得了良好的检测效果。平板射线实时成像检测技术的最大优点是动态快速检测,可进行实时的质量评定[2]。

某型飞机装有方向舵2 件,技术文件规定,方向舵修理时需采用X射线检测法检测其内部蜂窝是否有积水。长期以来,一直采用传统的X 射线胶片法进行检测,单件方向舵X射线胶片拍摄总共用时长达285min,检测效率较低,严重影响修理进度;操作人员频繁进出X 射线曝光室,受辐射风险也大大提高。

为提高方向舵检测效率、提高X 射线检测质量、降低人员风险,拟设计制造一台基于数字射线的方向舵自动化检测系统,以实现方向舵X 射线检测的高效、优质和安全。

一、技术指标和流程设计

根据方向舵X 射线检测、移位和安全防护等方面的管理要求,本系统的主要技术指标要求为:成像板位移区域应有10mm的检测重复区,且应覆盖方向舵所有区域,不漏检;设计远程控制系统,远程完成整个方向舵的射线检测,单件方向舵检测过程无需人为移动工件或成像板;成像板上表面距离被检工件下表面约10mm。

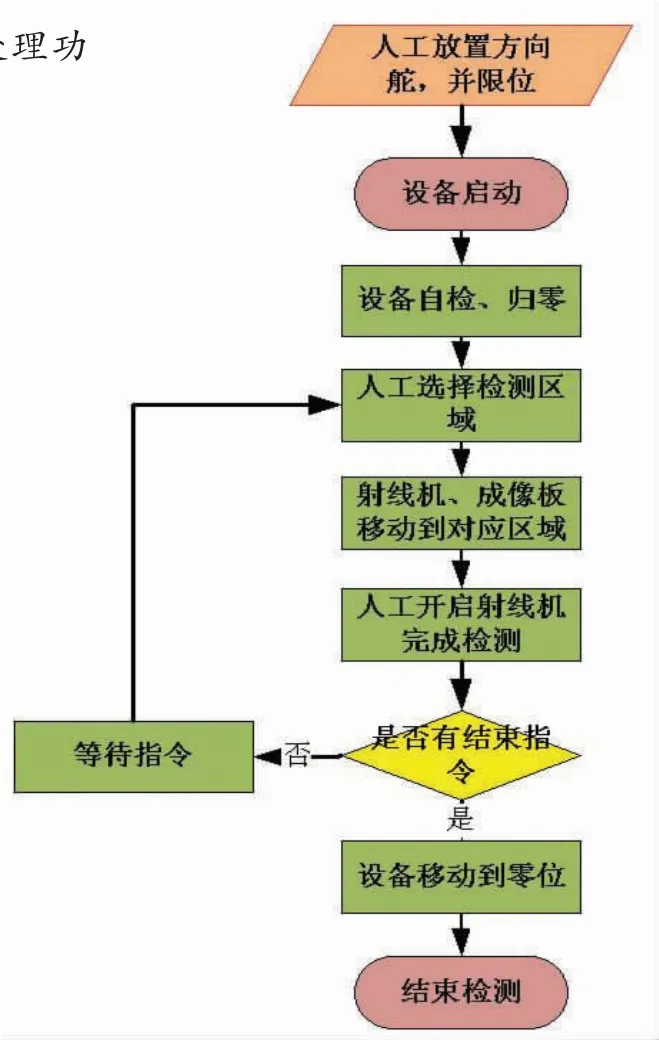

根据系统的主要技术指标和生产现场操作需求,设计系统拟实现的工作流程,完成方向舵蜂窝积水自动化检测,如图1 所示。

二、机械结构设计

方向舵自动化检测系统的机械结构部分,主要起到方向舵的支撑、X射线机和成像板等检测部件承载作用。

图1 方向舵检测工作流程示意图

自动化平台支架采用钢结构焊接件制成,用于支撑方向舵,保证方向舵稳定放置。整个支撑装置由5 个支撑条及气缸等附件构成,可以覆盖整个方向舵的尺寸范围,并且适用于尺寸小于方向舵的工件。其中气缸固定在设备支架上保持固定,支撑条上端设置了软橡胶材质,增大与方向舵的摩擦,避免方向舵在支撑条上滑动,起到保护方向舵的作用,如图2 所示。

图2 方向舵支撑装置

5 组支撑条独立工作,支撑条上表面始终保持同一水平高度。支撑条升降由气缸驱动,每个气缸上设置有上下两个传感器,用于检测支撑条是否升降到位,与预置要求不符时,传感器提供报警信号。工作时,支撑条气缸伸起带动支撑条托起整个方向舵,当成像板需要检测支撑条位置时,对应的气缸下降,支撑条与方向舵脱离,成像板移动到两者之间,可以完成对该方向舵部位的检测,检测完成后成像板移出,气缸驱动支撑条再次支撑方向舵,具体过程见图3。

图3 支撑条支撑部位检测实现过程

为了保证成像板上升状态时移动过程不会与支撑条发生碰撞,设置有碰撞检测传感器,保证成像板支撑件不会与支撑条干涉碰撞。支撑条举升气缸上还设置有上下安全传感器,检测某支撑条下端时,支撑条举升气缸必须下降到位并触发传感器,否则成像板不执行平移动作,起到成像板双重保护的作用。

成像板托架X 轴移动主要起到带动成像板沿宽度方向移动,保证整个宽度方向能够全部被检测。射线机X 轴位移用于带动射线机沿着方向舵宽度方向移动,与成像板配合完成整个宽度方向的检测。驱动采用伺服电机加丝杆导轨驱动方式,定位精度高。射线机Z 轴升降用于携带射线机沿着竖直方向移动,以适应不同焦距状态高度调节的要求。机械结构各部位装配效果如图4 所示。

图4 方向舵自动化检测透照布置示意图

三、电气结构设计

方向舵自动化检测设备由西门子S7-1200 PLC 为主控制中心,松下伺服电机作为执行机构精确定位,威伦通触摸屏进行远程操作。现场电气控制柜中安装有PLC及伺服驱动器等电气元件,其输入输出信号与现场设备上的接线箱相连接。远程监控室内放置威伦通触摸屏,与现场PLC通过以太网进行通讯连接。

四、设备现场试用

某型机方向舵人工上料后限位,自动化设备开机自检合格后归零。点击远程操作控制界面“开始”按钮,X射线机和数字射线成像板移动到指定区域,通过数据采集工作站采集DR 影像。若DR 影像合格,则点击操作界面“确认”按钮,X射线机和数字射线成像板同步移至下一检测区域,直至整个方向舵检测完成。单件方向舵共计18 次射线照射和采样。

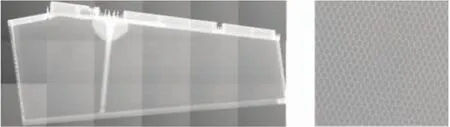

按如下方向舵自动化检测DR 透照参数选择X 射线机和设置工艺参数:探测器型号NOVO-22WN,X 射线机型号ERESCO 160 F4-R,电压38kV,电流5mA,积分时间2.0s,焦距1400mm,帧数4,双丝IQI≥D6。按图4 进行自动化平台的透照布置,按架次留存DR 影响图。将方向舵DR影像进行拼接,得到某型飞机方向舵蜂窝积水自动化检测DR 影像全景图,如图5 所示。图5 右图为全景图局部区域放大图,方向舵内部蜂窝芯格清晰可见。

图5 方向舵DR 影像全景图和局部放大图

五、结语

数字射线检测蜂窝积水已成熟用于工业检测,但对于大面积、表面规整的蜂窝复材构件,结合自动化工装设备提高效率显得尤为必要。基于数字射线的某型飞机自动化检测设备投入使用后,单件方向舵检测周期降至20min,效率提升了86.5%,同时很大程度上降低了操作人员受X 射线辐射的潜在风险。此外,基于数字射线强大的软件处理平台,可对蜂窝芯结构局部进行放大观察,能较好地判定蜂窝是否受到冲击损伤等破坏。将方向舵DR 影像图进行拼接,形成工件的完整全景图,更加有利于对工件复材蜂窝状态的总体分析和质量存档。