大型柴油机机体大缸芯制芯工艺的探究

臧加伦,刘庆义,秦鹏,齐建

(潍柴动力股份有限公司,山东潍坊 260061)

我公司CW250柴油机的机体毛坯采用卧浇工艺,大缸芯采用碱性酚醛树脂砂制芯,砂芯重量607kg,尺寸大。为降低制芯难度、简化芯盒结构,之前采用分体制芯工艺,即先对半片单独制芯,然后在下芯前将两个半片砂芯组装成一个整体大缸芯。为了提高铸件尺寸精度和一致性,我们对大缸芯的整体制芯工艺进行了研究,对大型砂芯整体制芯工艺的一些困难做了攻关。经过生产验证,取得了不错的改善效果,铸件精度和尺寸一致性得到了显著提升。

1 机体大缸芯制芯工艺的选择

从机体铸件的精度方面,对于同一个铸件,应尽量减少砂芯数量,采用整体制芯工艺,以提高铸件精度。但在没有大型制芯设备的情况下,采用整体制芯时,工装设计结构复杂、费用比普通芯盒相对较高,制芯工艺相对困难。

从手工工装大缸芯制芯的操作便利性的方面,对于整体尺寸太大的大型砂芯,若采用分体制芯工艺,可以简化芯盒结构,制芯工艺简单。但砂芯数量多增加了砂芯组芯操作的难度,更重要的是影响铸件毛坯精度。

在选择大型柴油机机体大缸芯制芯工艺时,应充分考虑以上因素,并结合砂芯的具体结构和工厂的资源配置,选择适合的工艺。本文结合我厂实际,对机体大缸芯分体制芯的优缺点做了分析,对整体制芯工艺的开发做了重点的阐述。

2 分体制芯工艺

2.1 分体制芯的优点

CW250机体大缸芯尺寸4074mm×518mm×393mm,单颗重量607kg。多年前工艺开发期间采用了分体制芯的工艺;该制芯工艺具备如下优点:(1)芯盒结构简单,工装制作费用低;(2)芯盒易于维护,拆装、转运与维修相对方便;(3)便于放置各种形状和位置的冷铁、芯骨,如图1所示;(4)填砂面宽敞,芯盒高度小,加砂和紧实都比较方便;(5)浇注后打箱落砂时芯砂溃散性好。大缸芯整体尺寸太大,芯骨贯穿整个砂芯,若采用整体制芯,打箱清理时落砂相对困难。

图1 冷铁与芯骨放置

2.2 分体制芯的缺点

分体制芯存在组芯操作复杂、铸件毛坯尺寸一致性差等问题。具体缺点如下:(1)降低了整体砂芯精度:两半砂芯的组装过程中会产生一定误差,很难完全对正,出现错芯(同合箱过程中的错型类似);(2)工序繁琐:两半砂芯组装过程中需要用行车翻转、打封箱膏和粘结剂、用螺栓把紧等工序,两半砂芯之间打封箱膏,防止金属液钻入砂芯拼合面的缝隙,导致堵塞砂芯排气通道;(3)铸件毛坯在两半砂芯之间形成劈缝,增加清理工作量。

为提高分体砂芯组装精度,分体的砂芯相互之间应该有砂芯定位结构,定位的精度将影响组装后整体砂芯的尺寸精度。

3 整体制芯工艺

CW250机体大缸芯整体制芯工艺开发是在充分对比了分体制芯和整体制芯各自优缺点的基础上,结合本厂生产条件制定工艺方案并验证实施的。工装的设计、制芯工艺操作过程是整体制芯工艺开发的重点;在清理工序由于芯骨造成落砂困难,后期对芯骨做了优化设计。配合大缸芯整体制芯工艺,大缸芯的下芯工艺也由手工下芯变更为使用下芯框与下芯夹具,保证了大缸芯在砂型中的位置精度。

3.1 整体制芯工装

大型柴油机机体大缸芯的制芯都会依据工艺设计选择分体制芯或整体制芯工艺。在工艺条件允许的情况下,为保证产品尺寸精度,还是要优先选择整体制芯工艺。整体制芯工艺需要大型的砂芯制芯设备,价格昂贵;标准金属芯盒也存在重量大、结构复杂和价格高的问题。因此,开发适合的制芯工艺装备以满足整体制芯的要求是个不错的选择。

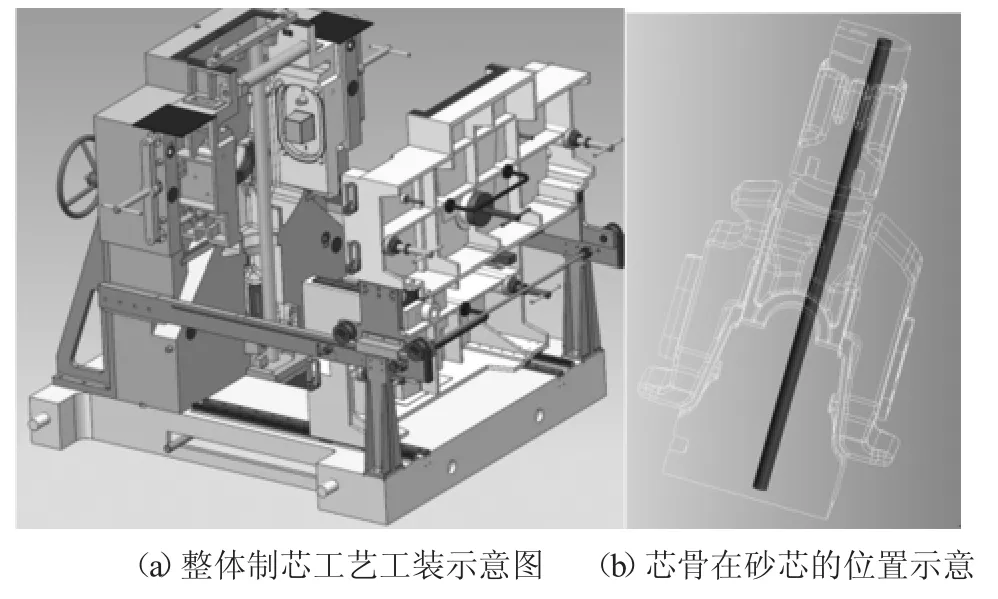

图2a是本次整体制芯工艺开发的工装示意图。芯盒高度1980mm,图示芯盒左侧是固定模,芯盒右侧分两层,上层、下层都可以单独打开或锁住;右侧模使用安装在模架上的直线导轨进行滑动。第一层合模锁住后,人工填砂紧实;完成后再锁紧第二层,然后进行人工填砂紧实。其中图2a所示的芯骨兼有排气通道和定位作用,图2b所示的深色圆柱体即为制芯完成后芯骨在砂芯的位置示意。

图2 芯盒结构

大缸芯整体制芯工装的开发可以满足整体制芯的工艺要求,同时节省了大型制芯设备和芯盒工装的投入。但是工装的使用也存在好多不足:(1)芯盒结构复杂,制作费用相比其他手工芯盒高;(2)芯盒维修相对不便,拆卸难度大;(3)由于直线导轨在填砂过程中裸露在外,合模过程中辊道易磨损;(4)芯盒高度太大,芯盒填砂与芯砂紧实相对困难;(5)芯骨在落砂过程中容易损坏,回收率不高,使用成本高。

3.2 整体制芯的操作

3.2.1 制芯的填砂

整体制芯采用碱性酚醛树脂砂,固定式25t/h摇臂混砂机。芯盒高度1.9m,远高于混砂机出砂口的高度,制芯过程中无法直接用混砂机进行填砂操作。工艺开发论证期间已发现此问题;考虑到在混砂机出砂口位置挖地坑,会造成其他产品的制芯和造型不便,采取了如图3所示的用砂斗加砂的方式。砂斗作为中转工具,先用砂斗接满树脂砂,然后通过砂斗对芯盒进行填砂。

3.2.2 砂芯紧实

图3 砂斗

芯盒高1.9m,按工装设计结构分两层进行填砂,但每层芯盒的高度依然很大,操作者的操作有一定的技巧和难度。每一层的填砂,操作者会根据作业指导书的要求,在指导位置放置冷铁;芯盒侧壁有凹陷的位置需要重点关注,手工进行紧实。图4是操作者对工装填砂紧实。

3.2.3 芯骨

图4 砂芯紧实

由图2所示,整体制芯工艺需要使用芯骨,芯骨使用的是外径70mm、内径50mm的钢管,贯穿整个砂芯。芯骨的作用除了加强砂芯的强度外,还有以下用途:(1)钢管上钻有小孔,用于浇注时收集芯砂的气体从砂芯的两端排出;(2)在大缸芯的上涂料工序,使用了专用的夹具加紧大缸芯两端芯骨的圆孔,可以对砂芯进行翻转刷涂料;(3)在组芯工序,使用下芯夹具对大缸芯进行下芯时,需要芯骨兼有下芯夹具对大缸芯的定位作用。

在制芯填砂前需要对芯骨在工装中进行精确的定位。如图5所示,芯骨在工装中使用定位销进行定位。由于钢管内径是毛坯面,形状不太规则,因此需要将芯骨两端的内径加工一定深度。芯骨在使用过程中根据变形情况整修,进行回收再利用。

图5 芯骨定位

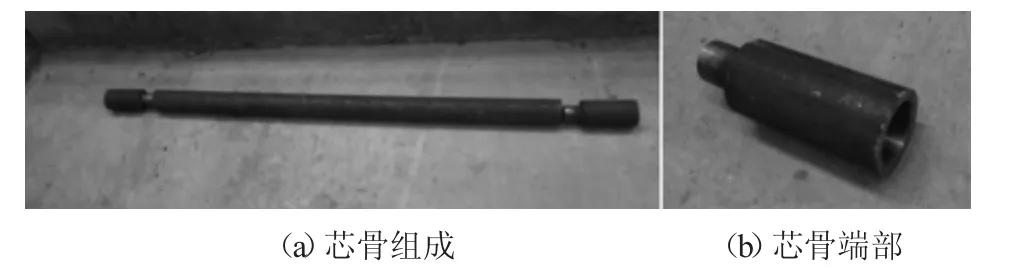

大缸芯整体制芯工艺开发初期,制芯使用的芯骨是一根整体芯骨;在机体毛坯浇注后打箱落砂工序,发现整体大缸芯的落砂不太好,与整体芯骨的使用有关。我们对芯骨设计做了优化;将芯骨分为三段,保证上述芯骨功能的同时,既可以使落砂性能得到一定提高,同时芯骨两头的加工件回收率得到大幅度提高。图6为分段式芯骨,其中图6b用于芯骨的两头,为保证芯骨的定位和组装,对需要的部位进行了车削加工。

图6 三段式芯骨

4 小结

(1)大型砂芯的整体制芯需要在工艺设计阶段,根据工厂资源情况进行全流程规划设计。包括制芯、转运、上涂料、烘干、下芯等,由于砂芯庞大,与分体制芯的现场操作,使用的工装夹具存在非常大的差别。

(2)机体大缸芯选择整体制芯时,工装比普通模具设计复杂,费用相对较高。相比大型制芯设备的投入,优势突出。可根据工厂的资源配置和产量需求情况综合考虑。

(3)整体制芯工艺配合使用下芯框和下芯夹具下芯,显著提高机体毛坯尺寸精度,产品毛坯一致性好,最终反映到产品上就是柴油机的性能更加可靠。因此,尽管整体制芯在操作工序存在操作困难等问题,但是对产品价值的实现还是非常有意义。