高效节能自动化V法造型线在耐热钢领域的应用实践

张志强,朱晓霞,宋仲荣

(1.青岛盛美机械有限公司,山东青岛 266400;2.海尔卡奥斯物联生态科技有限公司,山东青岛 266400)

1 V法工艺简介

V法铸造也就是真空密封造型法,也称负压造型法或减压造型法,起源于日本。国外取真空英文单词VACUUM的头一个字母,而简称为V法。它是利用塑料薄膜抽真空使干砂成型,所以誉为第三代造型法,即物理造型法[1]。V法铸造的原理是:在特制的砂箱内,填入无任何粘结剂的干砂,利用塑料薄膜密封砂箱,采用真空泵抽出型内空气,在铸型内外形成压力差,使干砂紧实,形成所需型腔的一种物理造型方法。

V法铸造与其他铸造技术相比具有以下优点:

(1)铸件表面光洁,轮廓清晰,尺寸精度高,铸件表面质量好;

(2)不加粘结剂和附加物,不用混砂设备,减少运行和维修费用,减少环境污染;

(3)旧砂回用可达95%以上,解决了废砂处理问题;

(4)V法铸造金属流动性好,充填能力强,金属利用率高,工艺出品率高,加工余量少[2];

(5)模具花费及维护费用减少,模具和砂箱使用寿命长;

(6)需要抛丸清理量减少,与其他工艺生产的铸件相比,V法铸件所需的抛丸时间减少了50%;

(7)没有难闻的气味和烟。

2 生产线简介

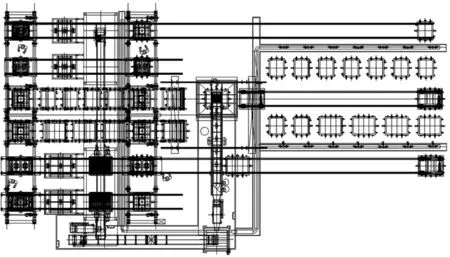

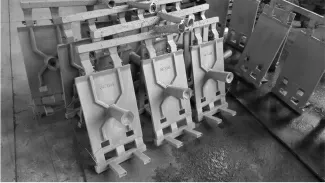

该生产线(图1)主要生产高附加值的耐热钢铸件(图2),部分产品替代了精铸(蜡模)工艺,解决了精铸工艺做中大件的弊端。该生产线为高效节能环保的V法自动化生产线。目前已投入正常使用四年,效果良好。扣空砂箱、起模、翻箱、合箱均采用机械手完成,造型区工作时解放了行车。

该生产线主要参数:造型效率:10整型/h(双造型工位);砂处理生产能力:20t/h;旧砂回用率≥95%;系统用水量:80m3/h;供气压力≥0.5MPa;砂型型腔表面硬度≥90g/mm2。

3 生产线四大特点

该生产线四大特点:效率高,自动化程度高,节能,环保。

图1 自动化V法生产线

图2 耐热钢铸件

3.1 效率高

铸钢件单造型工部造型效率最高达6箱/h。国内大多数此类铸钢V法线造型在2~4箱/h。

烤膜覆膜慢和涂料烘干时间长是影响V法造型效率的重要因素,本条生产线打破常规,上下箱分别采用独立的覆膜器和涂料烘干设备,加热采用高效加热管。涂料烘干利用加热管烤膜后的余热,轴流风机送热风,涂料烘干罩上下移动,确保热量损耗最低。烤膜覆膜在1min之内,涂料烘干2min之内。

3.2 自动化程度高

造型区工作时不采用行车,扣空砂箱、起模、翻箱、合箱均采用机械手(图3)完成。A线目前正常生产效率为6箱/h,造型区仅需要3人即可轻松完成。国内大多数厂家扣空砂箱多采用行车,效率低,不安全,且需要多人合作才能完成。大多数厂家采用顶杆起模,翻箱机翻箱,行车合箱,自动化程度低。

图3 机械手

3.3 节能

(1)每个机械手均采用独立的液压站控制,电机变频控制。动作时开,不动作时关,比采用一个大液压站节能百分之五十。

(2)考虑到此类产品比较小,冷却时间短,开箱砂温比较低,采用立式砂温调节器代替冷却床,节电37kW/h。

(3)烤膜和涂料烘干是本线的重要能耗,通过流程图,根据生产节拍优化,将上下箱的覆膜器不同时使用,避开最大用电峰值。如:所有设备总功率为425kW,但通过PLC优化生产节拍,避开大功率设备同时开启,实现最大峰值功率不到350kW,可以实现节能百分之二十。

(4)真空泵采用变频节能控制,用压力传感器将使用需要的真空度反馈到PLC,通过变频器调节真空系统的压力。造型时只开一台泵,浇注时根据PLC的控制再根据需要自动开启另一台泵。单线生产时也是如此,节能百分之三十以上。

3.4 环保

采用世界上先进的旁插脉冲扁袋除尘器,除尘效果好,排放远小于国家标准。除尘管道连接处密封性好,在各个主要除尘点布置电动阀门,除尘风机变频控制,结合除尘点电动阀门的开启情况自动调整风机转速,更加节约能源,节能25%以上。良好的除尘系统可以达地面无砂,空中无尘的效果,粉尘排放≤20mg/m3。

4 总结

近年来,V法铸造在简单的铸铁件上的应用相对成熟,如叉车配重、石油机械平衡块等,产品质量稳定,相关企业纷纷产生了较好的效益。但是,产品质量要求较高的高档铸钢件,由于工艺设计不合理、生产过程控制不严,设备粗制滥造等原因导致产品缺陷较多,不能达到客户及使用要求。因此我公司开发的高效节能自动化V法造型线在高档耐热钢领域的成功使用有着重要的现实意义。设备是为工艺服务的,设备可实现的功能要考虑其过程中会不会对工艺造成影响。V法造型是一种特殊的铸造工艺,不同于砂型铸造,要充分发挥其工艺优越性,必须有好的设备来实现。