烧结温度和Al2O3掺杂量对ZnO固溶体材料的微观形貌及电性能的影响

罗彦琦,张锦荣

(东莞理工学院城市学院,广东东莞 523419)

1 引言

氧化锌(ZnO)呈现出六方纤锌矿结构特征,是一种新型半导体材料,具有一定的导电性能,常用于压敏电阻领域[1~3]。河南科技大学黄金亮教授团队研究发现ZnO晶体具有本征点缺陷,存在氧空位和锌间隙结构特性[4~6]。电子科技大学邓宏教授团队对ZnO的晶粒尺寸大小、晶界对电性能的影响进行探讨[7]。以上研究主要集中在本征点缺陷、晶粒尺寸对ZnO材料的影响,材料的杂质对电性能的影响较大,针对烧结温度、掺杂量对ZnO微观形貌及电性能的影响方面的报道较少。

为了获得致密度高、电阻率低的ZnO压敏电阻,扩大其实际应用领域,选择价电子较高、原子半径与Zn2+相近的Al3+的氧化物进行掺杂,通过固相法制备各种烧结温度和不同掺杂量的ZnO:x Al2O3固溶体材料,利用XRD和SEM仪器分析样品的相结构、微观形貌[8],采用热敏电阻R-T特性测试系统测量样品的电阻率,分析烧结温度和Al2O3掺杂量对ZnO的微观形貌和电性能的影响,并提出降低ZnO材料室温电阻率ρ25的最佳烧结温度和适宜的掺杂量,为后续研究NTC热敏电阻复相材料的组成、结构和电性能等奠定理论基础。

2 试验过程

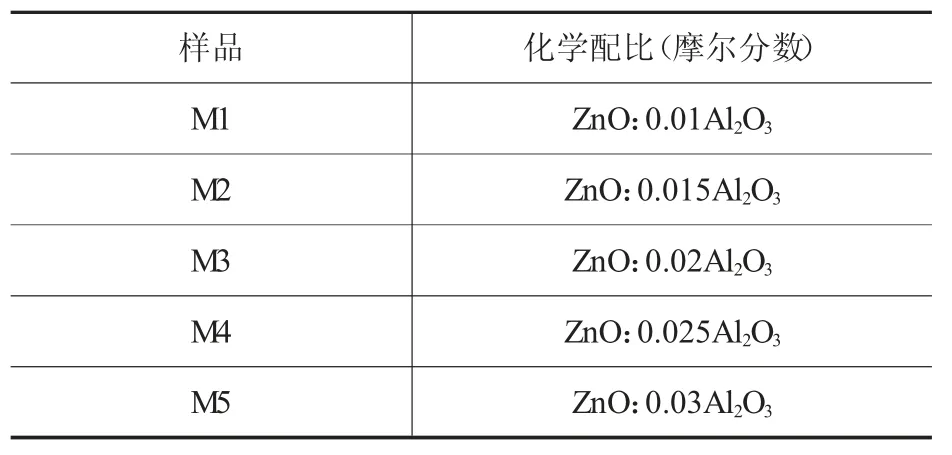

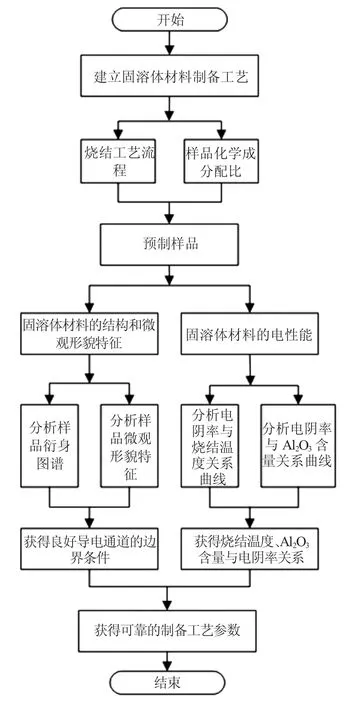

在电子天平中分别称取分析纯的ZnO和Al2O3粉末原料,配比见表1。将称取好的粉末装入圆柱形玛瑙罐中,以无水乙醇为分散剂,以直径5~10mm的ZrO2球形颗粒为球磨介质,将密封好的球磨罐固定在行星球磨机上研磨10h使粉体混合均匀。所得混合物放入100℃烘箱中烘干,不同配比的混合材料经研磨后过200目筛[9~12]。过筛后的粉末中加入PVA粘结剂以辅助造粒,造粒后的粉末装入特制模具中,施以175MPa压力,压成若干圆形薄片,放入箱式电阻炉中在1250℃下烧结3h后随炉冷却至室温。从烧结好的薄片中按不同成分各取两片,并涂刷银电极用于测试样品的电性能[13],剩余部分薄片经碾碎研磨过200筛,用于XRD和SEM测试。试验技术路线如图1所示。

表1 样品的化学配比

图1 试验技术路线

3 试验结果分析

3.1 掺杂量对ZnO:xAl2O3体系固溶体材料结构的影响

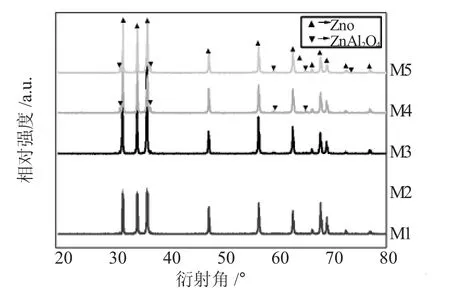

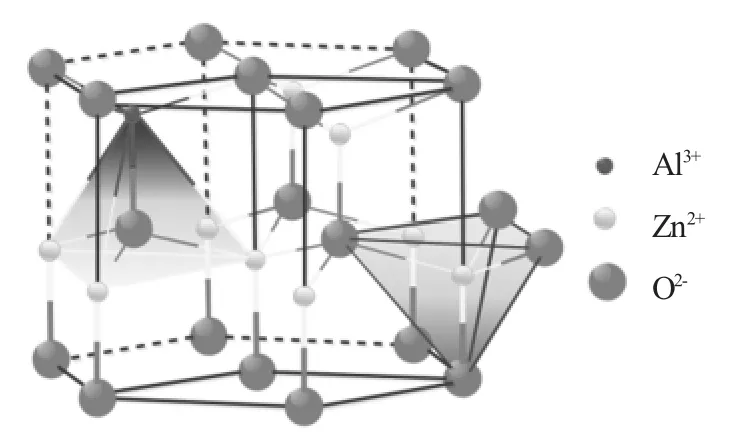

设定烧结温度为1250℃并保温3h后随炉冷却,对所得样品进行X射线衍射图谱分析[14,15]。从图2中可得出,当Al2O3掺杂量的摩尔百分比小于2%时,只发现ZnO的衍射主峰,但衍射峰往高角度方向偏移[16],晶体间距减少,这是由于粒子半径较小的Al3+(0.054nm)置换半径较大的Zn2+(0.074nm)所致,Al3+全部掺杂到ZnO晶体中,呈现出六方纤锌矿结构[17,18],掺杂结构模型如图3所示。当x=2.5%时,M4出现4个杂峰,随着掺杂量的增加,M5杂峰数量由4个变为5个,杂峰强度呈递增趋势,结合图4 SEM照片分析得出过多的Al3+进入ZnO晶体中不再代替Zn原子,而是形成白色颗粒状的具有尖晶石结构的ZnAl2O4相。

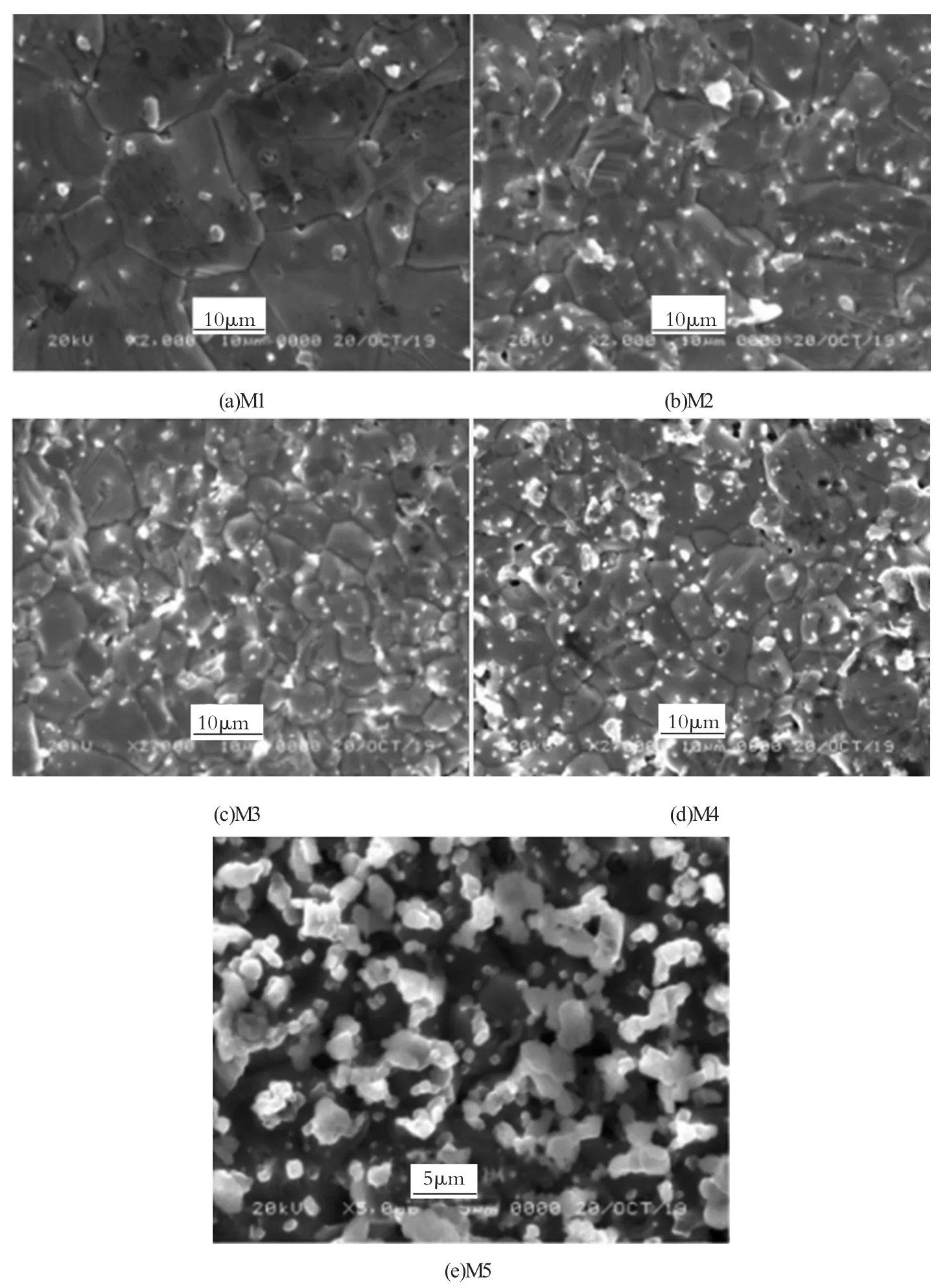

3.2 掺杂量对ZnO:x Al2O3体系固溶体材料的显微形貌的影响

图2 样品M1~M5在1250℃烧结所得的衍射图谱

图3 Al3+掺杂ZnO晶格的结构模型

从图4中可以知,随着Al2O3含量的增加,晶粒尺寸变小,大小较为均匀,样品致密度高(M3)。当Al2O3掺杂量超过2%时,如样品图M4、M5所示,虽然晶粒尺寸变小,但是晶间出现孔洞,致密度降低且有熔融趋势,因为形成白色尖晶石结构的ZnAl2O4对晶粒的长大起到了抑制作用。因此,随着Al2O3含量的增加,晶粒边界尺寸减小。

图4 ZnO:x Al2O3体系固溶体材料的1250℃烧结SEM照片

3.3 掺杂量对ZnO:x Al2O3体系固溶体材料的电性能影响

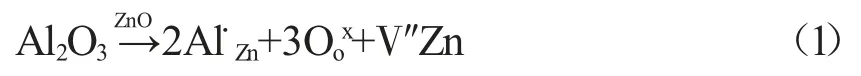

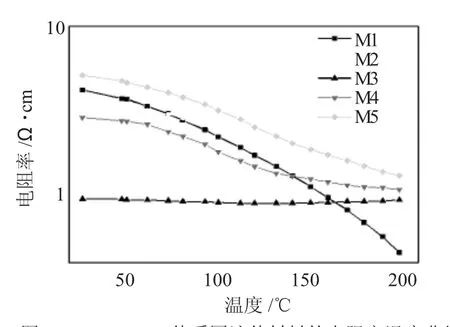

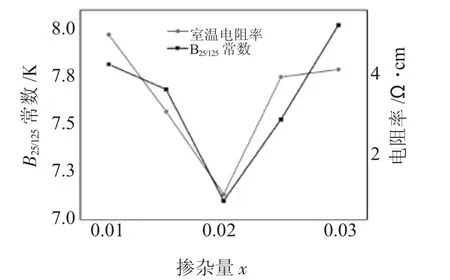

从图5中可以得出:样品M1~M5的室温电阻率随温度的增加而略有减小但变化不大,样品M3电阻率随温度变化基本保持不变,随着样品中Al2O3含量的增加,样品的室温电阻率和热敏感系数B25/125先减小到最小值后再增大。由于Al3+与Zn2+直径相近,因此Al3+容易与ZnO形成置换ZnO固溶体,根据缺陷反应方程式(1)得[19]:

当x<2.0%时,Al3+代替ZnO中的Zn2+位置,变为正电荷,正电荷可以把多余的价电子约束在该位置周围,而且约束力小于正常晶格对离子键的价电子的约束力,因此形成施主中心[20],载流子浓度增加,导致掺杂后的固溶体电阻率随着掺杂量的增加呈递减趋势。从图6得出当x=2%时,固溶体具有最小的ρ25值(0.95Ω·cm)和热敏感系数B25/125(7.13K),两者均出现转折点。当x>2.0%时,由电子补偿转变为空位补偿[21],多余的Al3+与ZnO形成第二相ZnAl2O4,该电阻率较大[22],导致样品的电阻率增加。因此,为了获得低电阻率的样品,在制备过程中要控制好ZnAl2O4的生成量。

图5 ZnO:x Al2O3体系固溶体材料的电阻率温度曲线

图6 ZnO固溶体掺杂量与ρ25和B25/125系数的关系曲线

3.4 烧结温度对ZnO:0.02Al2O3固溶体材料显微形貌的影响

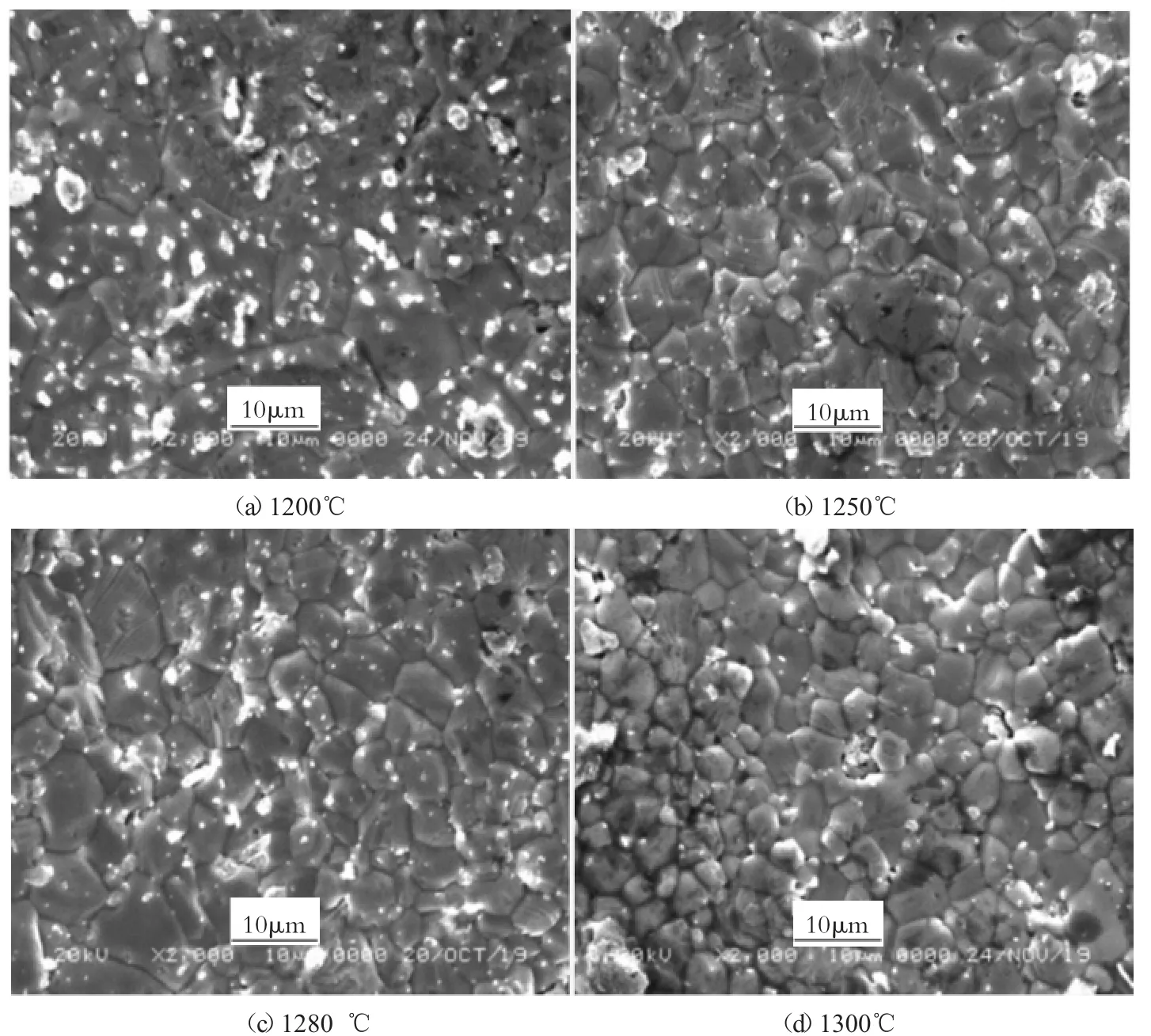

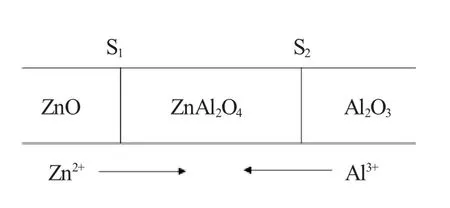

选择Al2O3掺杂量为2%的ZnO固溶体样品进行测试,图7为ZnO:0.02Al2O3分别在各种烧结并保温3h所得样品的SEM照片。从图中发现,在各种烧结温度下,所得样品晶粒发育饱满,结晶较为充分。随着烧结温度的提高,样品晶粒尺寸减小,致密度增大。当烧结温度为1280℃时,从SEM照片可观察到大量白色颗粒状晶粒,结合图2衍射图谱可分析出该白色晶粒为ZnAl2O4,当烧结温度为1300℃时,SEM照片显示样品晶粒边界尺寸减小,晶界数量增加,晶粒明显出现大小不均匀现象。根据瓦格聂耳(Wagner)理论,ZnO中的Zn2+和Al2O3中的Al3+逆向通过两种氧化物界面扩散而形成尖晶结构的ZnAl2O4,离子的扩散形式如图8所示[23]。因此,随着温度升高,ZnAl2O4尖晶石的生成量显著增加。

图7 ZnO:0.02Al2O3固溶体材料的SEM照片

图8 ZnAl2O4生成的示意图

3.5 烧结温度对ZnO:0.02Al2O3固溶体材料电性能的影响

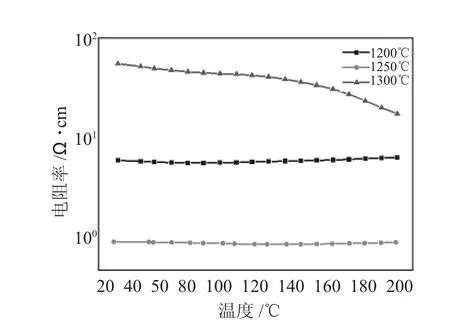

从图9可以得出,烧结温度为1200℃和1250℃时的样品室温电阻率随温度的增大基本不发生变化。当烧结温提高到1300℃时,样品的室温电阻率呈现单调递减趋势,由29.9℃的55.69Ω·cm降低到200.5℃的17.64Ω·cm,分析出适当烧结温度在1200~1300℃之间,室温电阻率出现先递减后递增的规律,在烧结温度为1250℃时,样品的室温电阻率达到最小(0.95Ω·cm)。其主要原因是:从图2衍射图谱以及图7 SEM照片分析可得,随着温度的升高,Al3+不再代替Zn2+的原有位置,而是形成第二相尖晶石结构的ZnAl2O4,同时,固溶体由单相变为复相,晶界尺寸减小,晶粒数量增加,晶界与相界阻碍导电粒子的运动,ZnAl2O4含量随着烧结温度升高而增加,其电阻率大,导致固溶体的导电率减少。由此得出,ZnO:x Al2O3固溶体材料中室温电阻率最低的组份为ZnO:0.02Al2O3。为了获得样品稳定的最小电阻率,最佳烧结工艺为1250~1280℃区间内,3h保温。

4 结论

图9 ZnO:0.02Al2O3固溶体材料的电阻率温度曲线

(1)XRD分析表明,在ZnO:x Al2O3固溶体材料中,当x<2%时试样衍射峰为单一ZnO固溶体相;当x>2%时衍射峰由六方纤锌矿结构的ZnO主晶相和少量尖晶石结构的ZnAl2O4相组成。

(2)SEM照片表明,Al3+的掺入抑制了晶粒的长大,使样品的晶粒平均尺寸减小,晶界明显,气孔减少,材料的室温电阻率降低。

(3)制备工艺是影响材料获得优良电性能的重要因素。研究结果表明,第二相ZnAl2O4含量会影响固溶体的导电率,因此,在制备工艺规程设计过程中必须引起注意。Al2O3的最佳掺杂量为2%,ZnO固溶体材料适宜的烧结温度为1250~1280℃,保温时间为3h。