水泥窑协同处置深度脱水污泥工业试验研究

黄庆 马东光 王尧 李惠

(1. 天津中材工程研究中心有限公司,天津 300400;2. 天津水泥工业设计研究院有限公司,天津 300400)

1 引言

水泥是国民经济建设的重要基础材料,水泥熟料生产具有煅烧温度高(物料温度1 450 ℃,气流温度1 800 ℃)、热容量大、碱性环境等特点,可以使有机物彻底分解、无机物资源化利用、重金属固熔于熟料矿物中实现无害化[1]。充分利用城市周边具有较小运输距离的水泥厂处置污泥是一种技术可行、经济合理的模式,真正实现了污泥的资源化利用[2]。

目前水泥窑协同处置市政污泥主要的技术路线有含水率80%左右的湿污泥直接泵送至水泥窑窑尾、深度脱水含水率50%左右的污泥送入水泥窑焚烧处置以及利用水泥窑产生的废热烟气将污泥干化至含水率30%以下送入水泥窑无害化处置这几种方式[3],但存在或影响水泥生产、或处理量偏小、或热效率偏低等问题。本文在工业试验的基础上,总结了水泥窑协同处置深度脱水污泥中遇到的问题以及对水泥生产的影响。

2 工业试验概况

本试验污泥来源于上海某污水厂,采用该厂自主开发的复合调质药剂经调制+压榨共制备了约50 t 的深度脱水泥饼,用于水泥窑协同处置工业试验。水泥厂为1 200 t/d 规模的新型干法水泥生产线。

2.1 污泥来源和性质

本试验所采用污泥来自上海某污水厂脱水后的泥饼,其平均水分约为50%。泥饼的化学成分及工业成分分析见表1。

表1 深度脱水污泥成分分析

从表1 中可以看出,SiO2,Al2O3,Fe2O3,CaO 为污泥灰分中主要成分,总量约为85%,与水泥生产原料成分接近,在一定程度说明污泥经焚烧以后残留的污泥灰作为水泥熟料的可行性。

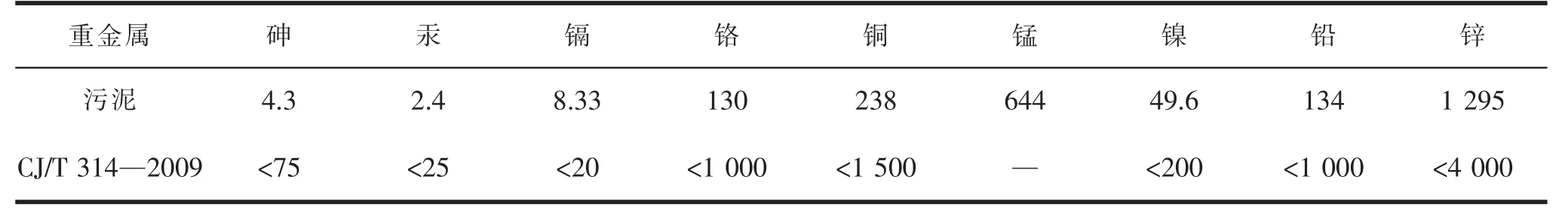

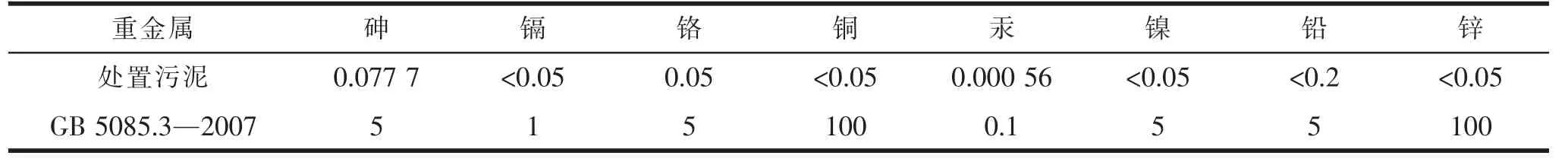

深度脱水泥饼的重金属含量见表2。从表2 中可以看出,深度脱水泥饼中重金属含量均满足《城镇污水处理厂污泥处置 水泥熟料生产用泥质》(CJ/T 314—2009)的要求。如有部分重金属超标,应注意污泥投加量。

表2 深度脱水泥饼的重金属含量 mg/kg

2.2 水泥窑协同处置深度脱水污泥工艺系统

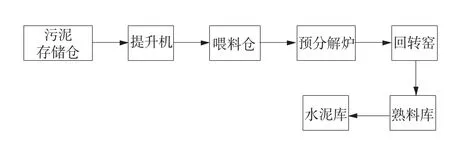

本试验污泥入窑工艺流程见图1。

图1 深度脱水污泥水泥窑协同处置流程

系统参数见表3。

表3 深度脱水污泥处置系统参数

深度脱水污泥的厂外输送采用专用密封车辆运输,污泥送至厂区直接倾倒入污泥接收料仓,通过双轴螺旋输送机送至定量给料机,再通过皮带输送机、螺旋输送机、气动翻板阀及气动闸板阀等锁风装置送到水泥窑分解炉进行焚烧处理。

3 水泥窑协同处置污泥工业试验对产品质量和废气排放的影响

3.1 水泥窑协同处置污泥对熟料强度的影响

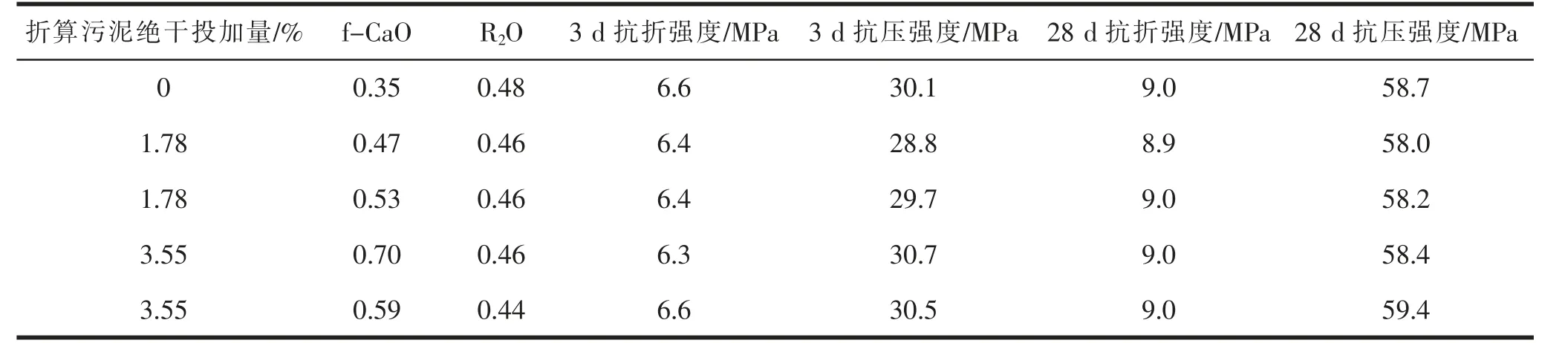

不同污泥投加量对熟料强度的影响见表4。

表4 不同污泥投加量对熟料强度的影响

从表4 可以看出,本次工业试验折算污泥绝干投加量占熟料产量分别为1.78%和3.55%时,熟料f-CaO 有所增加,但熟料的3 d 和28 d 抗折和抗压强度均在正常波动范围内,说明污泥绝干投加量在3.55%以下时,不会对水泥熟料质量产生影响。

3.2 水泥窑协同处置污泥对水泥中重金属浸出的影响

水泥窑协同处置污泥对水泥中重金属浸出的影响见表5。

表5 处置污泥对水泥中重金属浸出的影响

从表5 可以看出,处置污泥量占熟料产量3.55%时,水泥产品中的重金属浸出在《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)标准规定的限值内,说明当折算污泥绝干投加量在3.55%以下时,水泥窑协同处置污泥(污泥中重金属含量满足CJ/T 314—2009 规定)不会引起水泥中重金属超标。这主要是由于水泥窑内温度超过1 000 ℃,能很好地将重金属固化在水泥熟料中。

3.3 水泥窑协同处置污泥对烟气排放的影响

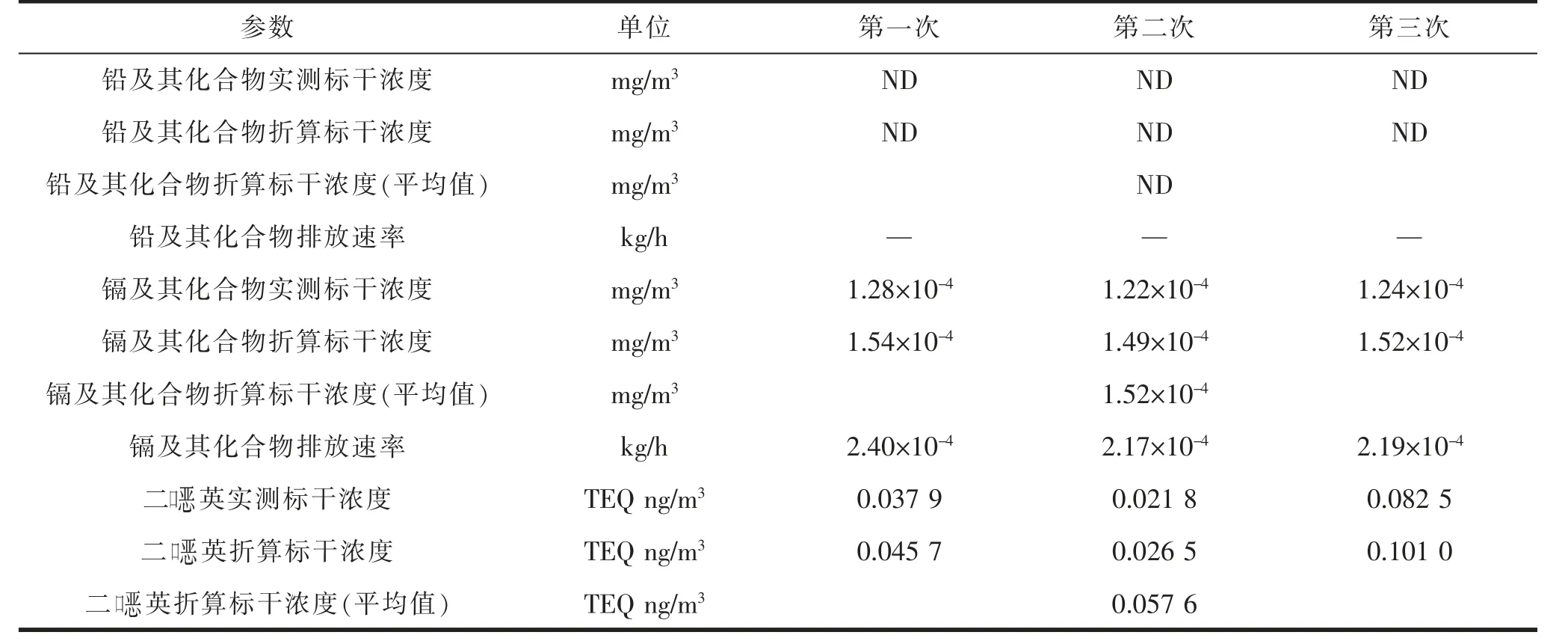

废气总管的重金属和二 英排放检测数据见表6。

表6 废气总管的重金属和二 英排放检测数据

废气总管的烟尘和氮氧化物排放检测数据见表7。

表7 废气总管的烟尘和氮氧化物排放检测数据

从表6 和表7 可以看出,处置污泥绝干量占熟料产量3.55%时,排放二 英折算标干浓度平均值为0.057 6 TEQ ng/m3;镉及其化合物排放的折算标干浓度为0.152 μg/m3,均符合《水泥窑协同处置固体废物污染控制标准》(GB 30485—2013)的要求。且处置不同污泥量时,烟尘和氮氧化物也均未产生任何负面影响。需要指出的是,当处置量为3.55%时,测得氮氧化物排放浓度降低了约100 mg/m3,这可能与污泥中含有氨基类物质以及焚烧污泥产生还原性气氛有关。

4 结语

(1)本工业试验过程中提升机入料溜子易出现堵塞,工程中应重点关注深度脱水污泥储存、输送过程中的防堵措施。

(2)工业试验期间最大掺烧量折算为绝干基占熟料产量3.55%时,水泥熟料强度、重金属浸出含量均在相关标准规定内。

(3)工业试验结果表明,水泥窑生产系统废气中烟尘、氮氧化物、铅、镉以及二 英排放各项指标均达到《水泥窑协同处置固体废物污染控制标准》(GB 30485—2013)的控制标准。