安海湾特大桥超大节段悬浇挂篮设计

何善美,陈 涛,周宇琦,苏志鹏

(1.中交一公局厦门工程有限公司,福建 厦门 361000;2.浙江兴土桥梁临时钢结构工程有限公司,浙江 嘉兴 314000)

1 工程概况

安海湾特大桥主桥位于泉州晋江市东石镇与南安市石井镇之间的安海湾海域,起讫桩号K16+0.13.845~K16+583.845,主桥结构为混合梁连续刚构桥,全桥长570m,跨径组合为(135+300+135)m,主墩两侧悬浇现浇砼箱梁,中跨钢箱梁吊装长度103m。

该桥单幅共97个梁段,边跨最大悬臂长度为104.5m,分为24个梁段,中跨最大悬臂长度为82.5m,分为20个梁段,采用挂篮对称悬臂浇筑前22个梁段,不对称浇筑边跨23#、24#节段,根部0#块梁高15m(高跨比15∶300),跨中梁高4.5m(高跨比4.5∶300)。梁高按二次抛物线规律变化:悬浇节段高度5.3~14.35m,长度分别为3.0m、3.5m、4.0m、4.5m和5.5m,最大悬浇梁段砼重338.3t在2#梁段。

2 挂篮设计

2.1 挂篮结构形式

挂篮的主体结构为菱形桁架结构,由主桁架、前横梁、模板、行走机构、悬吊机构、锚固机构、前支点等主要构件组成。挂篮设计原则:满足结构简单,重量轻,刚度大,安装、拆卸方便,安全可靠,灌注砼过程中变形小等特点。挂篮自重90t,模板约60t,为最大梁段砼自重的0.45倍。

2.2 挂篮的主要组成

挂篮的主体结构为棱形桁架结构,由主桁系统、底篮系统、行走及锚固系统、模板及调整系统和附属结构(操作平台、爬梯、栏杆等)组成。

(1)主桁系统:主桁系统是挂篮主要受力构件,材质为Q345B,在悬浇施工中主要承受底模系统传来的竖向拉力。主桁系统位于箱梁腹板位置,两片主桁设计间距6.75m。主桁通过前上横梁和主桁横梁构成整体。主桁片通过活动滑座坐在轨道上,后端通过反扣装置扣在滑轨H型钢上翼,砼浇筑时用精轧螺纹钢筋和锚板把挂篮后锚点和主平杆锚固定在桥面上以平衡前部底模的竖向拉力。

(2)走行与锚固系统:走行锚固系统由行走系统包括行走小车、轨道、油缸支座、行走油缸及后部锚固组件组成。挂篮行走采用轨道自锚形式,每榀主桁下设1组轨道,1组反扣轮,轨道用垫板、竖向预埋钢筋锚固;主桁前端支座采用滑船形式,与主桁立柱铰接。行走轨道由Q345钢板焊接钢板制成,轨道整根布置,采用ф32精轧螺纹钢锚固,锚固间距2.5m,轨道下设钢枕,钢枕间距2m。挂篮走行采用液压走行,设置油缸支座、行走油缸。挂篮锚固装置为每片主桁后端设置2组锚固梁,4根PSB930直径40mm精轧螺纹钢。

(3)导向系统:导向系统包含滑梁、滑架、吊架等。内、外滑梁由HN600×200型钢制成,在挂篮施工过程中主要承受模板及模板上部砼荷载,在挂篮前移过程中起着承托模板随主桁架一同前移的作用。

(4)吊挂系统:吊挂系统主要由吊杆、吊具和T型吊架等部分组成。挂篮吊杆设计有钢板吊带和精轧螺纹钢筋两种形式。滑梁吊杆采用PSB930直径4cm精轧螺纹钢,模板高度采用千斤顶调整;底篮吊杆采用150mm×40mm钢板吊带+PSB930直径4cm精轧螺纹钢,设置刚吊带和精轧螺纹钢的转换器。

(5)支撑系统:模板支撑系统主要起着将梁体底板及腹板位置砼荷载传递到挂篮前端承重横梁上的作用,主要由前下托梁、后下托梁、纵梁、底模组成。前下托梁、后下托梁采用双拼HN600×200型钢,纵梁采用HN500×200型钢,纵梁与前、后下横梁通过螺栓固定。

2.3 挂篮设计荷载

通过对挂篮整个施工过程的分析,对最不利工况进行计算,计算工况如下:(1)工况1:2#梁段(3m)浇筑完成,砼重量338.3t,风速13.6m/s,计算挂篮工作状态受力和变形。(2)工况2:13#梁段(4.5m)浇筑完成,砼重量317.6t,风速13.6m/s,计算挂篮工作状态受力和变形。(3)工况3:16#梁段(5.5m)浇筑完成,砼重量327.1t,风速13.6m/s,计算挂篮工作状态受力和变形。(4)工况4:挂篮空载行走,风速13.6m/s,计算挂篮工作状态受力和变形。(5)工况5:挂篮空载锚固,风速28.5m/s,计算挂篮非工作状态受力和变形。(6)工况6:挂篮抗倾覆稳定性计算。经过对挂篮悬浇施工时各种不利工况的计算及比较分析,可知16#梁段施工时对挂篮整体受力影响最大,故确定16#梁段工况荷载作为挂篮设计荷载。

3 挂篮不利工况计算

3.1 工况3计算

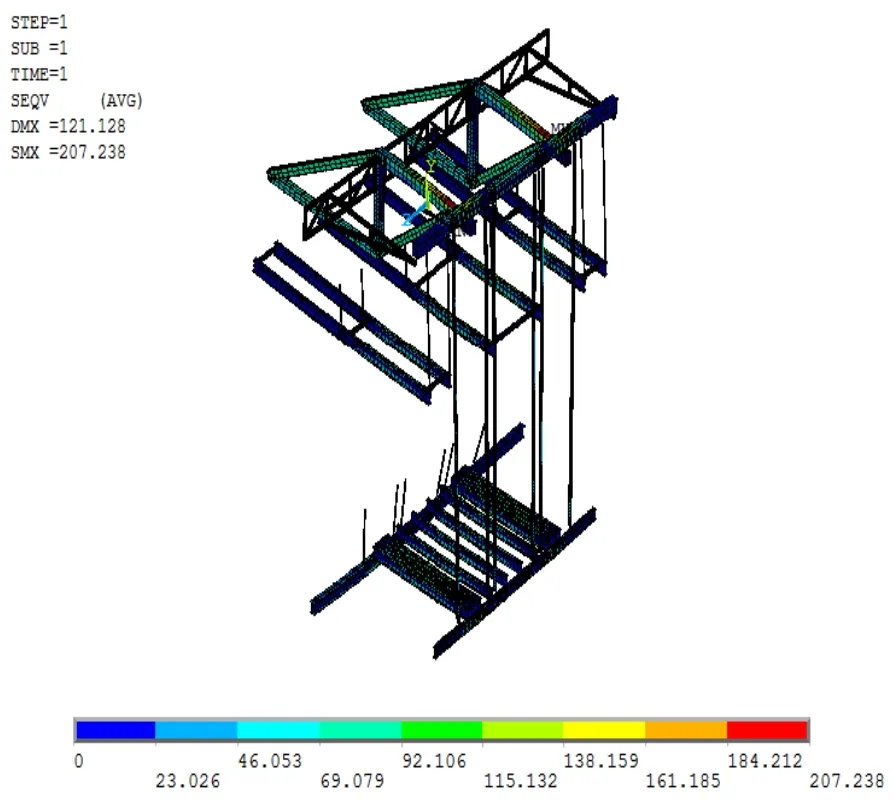

16#梁段(5.5m)浇筑完成,砼重量327.1t,风速13.6m/s。工况3挂篮结构应力和变形图如图1~图2所示。

3.2 工况6结果

图1 工况3挂篮结构应力图(单位:MPa)

图2 工况3 挂篮结构变形图(单位:mm)

(1)浇筑状态稳定性。挂篮浇筑砼时抗倾覆稳定性计,浇筑16#(5.5m)梁段为最不利工况。考虑主桁架两侧共8根锚杆受力。挂篮浇筑时考虑砼、模板、风荷载等产生的倾覆力矩M=(105+133+236+272+163+200)kN×2×6.5m=14417kN·m,锚杆抗拉F=4800kN,后锚中心距前支点支撑处的距离S=8m。抗倾覆力矩M1=38400kN·m,安全系数n=M1/M=2.6>2,浇筑时挂篮抗倾覆稳定性满足要求。

(2)行走状态稳定性。挂篮行走时考虑两个行走小车受力。挂篮浇筑时考虑模板、风荷载等产生的倾覆力矩M=(33+71+11+31+87+28)kN×2×6.5m=3393kN·m,小车极限受力F=840kN,后锚中心距前支点支撑处的距离S=8m。抗倾覆力矩M1=(840×8+365×0.8+18×8)=7156kN·m,安全系数n=M1/M=2.1>2。浇筑时挂篮抗倾覆稳定性满足要求。

3.3 结果汇总

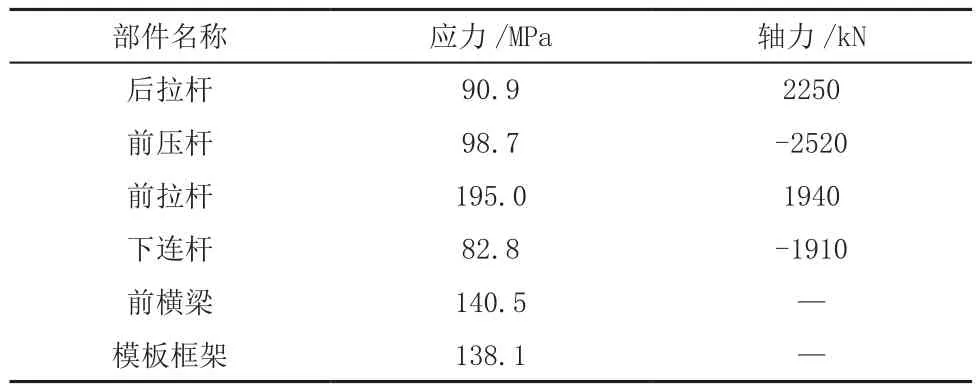

通过上述各个工况的计算,挂篮主要受力结构应力值如表1所示。

表1 挂篮主要受力结构应力值

4 挂篮结构设计特点

(1)挂篮承载杆件主要采用Q345钢板焊接,承载力大,截面灵活,降低了挂篮自重。(2)挂篮结构简单、受力明确,在满足各规范要求的前提下,杆件间主要采用销轴连接拼装,连接更加安全稳固,拼装过程更加方便快捷。(3)挂篮前端及中部工作面开阔,可从挂篮中部运送砼,前部开阔的空间便于轨道的安装,以及腹板、底板位置钢筋的吊装、绑扎作业。(4)挂篮前吊带采用精轧螺纹钢装换钢带的方式,下部采用钢带,上部作业影响不到的范围采用精轧螺纹钢,安全简便。(5)挂篮后部设有铰接滚轮组,挂篮走行过程中自动平衡每个滚轮上的荷载,挂篮移动过程更加轻松简便。(6)挂篮走行采用液压自行式,采用一个油泵控制两个行走油缸,走行平稳、同步。(7)采用整体式轨道结构,不但可以根据需要灵活调节轨道前移铺设长度,而且减少了轨道间的拼接缝,避免了出现因轨道错台而导致挂篮前移过程受阻的现象;(8)平台防护系统合理、完善,为挂篮施工提供了更加可靠的安全保障。

5 结束语

菱形挂篮结构受力安全是悬臂施工控制的重点。文章以安海湾特大桥混合梁连续刚构悬浇为例,根据桥梁的结构特点进行菱形挂篮结构设计,并通过ANSYS梁单元模型验算不利荷载工况下挂篮的受力状态和变形情况,计算结果满足挂篮施工过程受力和变形要求。该套菱形挂篮在实际工程中取得了成功应用,在保证安全文明施工条件和无不利天气的情况下,10d便可完成一个节段的施工工作,可为同种大跨度混合梁连续刚构桥型挂篮选型提供参考。