SSZ-13沸石粒径及硅铝比对甲醇制烯烃反应性能的影响

朱小春,李苗苗,代跃利,汲永刚,申宝剑

(1.中国石油大学(北京),重质油国家重点实验室,中国石油天然气集团(CNPC)催化重点实验室,北京 102249;2.中国石油天然气股份有限公司大庆化工研究中心,黑龙江 大庆 163714)

乙烯、丙烯等低碳烯烃是重要的基础化工中间产品,广泛用于合成塑料和石化产品,在国民经济中占有非常重要的地位。以石脑油及轻柴油等石油烃类为原料经蒸汽裂解获取低碳烯烃的传统工艺,正面临欧美、中东等国家乙烷制烯烃的挑战。在我国,随着石油资源日渐重质化和劣质化、工业乙烷供应严重不足、进口乙烷运输又存在障碍,未来我国乙烷裂解制烯烃工艺很难在短期内取得突破。我国煤炭资源丰富,以煤炭为原料制取甲醇进而生产低碳烯烃的技术(甲醇制烯烃,MTO)是重要的发展方向[1]。

催化剂体系是MTO工艺的核心。具有Chabazite(CHA)拓扑结构的沸石分子筛[由孔径0.38 nm×0.38 nm的八元环小孔连接的椭球形笼(0.67 nm×1.09 nm)组成],尤其是SAPO-34磷硅铝分子筛,由于其特殊的孔道结构、较弱的酸中心以及较高的低碳烯烃选择性而成为最佳的MTO催化剂,并在工业上得到规模化应用[2]。与之结构以及低碳烯烃选择性相似的SSZ-13沸石,因低温活性好且无磷污染等优点也受到广泛关注[3-4]。

与SAPO-34分子筛相比,具备更强酸性的SSZ-13沸石在MTO反应中更易积炭和失活[4]。特殊的笼状结构和八元环微孔为MTO反应提供优秀的择形功能的同时,也给大分子反应物或者产物在纳米孔道中的扩散带来严重的阻碍[5-6]。这类扩散阻力进一步影响反应和结焦的速率,导致沸石孔道堵塞晶体内部区域未能参与催化反应[7]。

为改善SSZ-13沸石的分子扩散能力,文献[7-9]设计合成并使用了多种季铵盐表面活性剂,成功地一步合成多级孔SSZ-13沸石,其MTO催化寿命得到了大幅提升。此外,通过在凝胶中添加NaF,促使凝胶超饱和并导致沸石小晶体堆垛生长,从而在SSZ-13沸石原本的微孔体系(0.38 nm)中引入另一个超微孔体系(~0.5 nm),极大地提高了分子在沸石微孔中的扩散效率[10]。对SSZ-13沸石进行碱处理同样可以获得多级孔沸石,然而,碱处理后的SSZ-13沸石在MTO反应中的催化活性反而大幅降低[11]。这是由于碱处理过程中脱硅的同时还伴随着沸石骨架坍塌和骨架脱铝现象,致使MTO反应所需的强酸性位大量减少,从而导致催化剂寿命的降低。Kumar M等[12]通过使用多种晶体生长抑制剂,降低SSZ-13沸石晶粒的大小,显著增加传质能力。Xu Zhiqiang等[13]使用阴离子型聚丙烯酰胺成功合成粒径范围110 nm~1.21 μm的SSZ-13沸石,在酸性一致的情况下,晶粒尺寸越小,催化寿命越长。

除了通过改变晶体尺寸从而改善分子扩散效率并延长催化寿命之外,对SSZ-13沸石的酸性质进行调控也是一条有效的策略。Zhu Qingjun等[14]合成一系列含镓的[Ga]CHA沸石,与含铝的H[Al]CHA沸石相比,H[Ga]CHA沸石在MTO反应中展现出良好的催化性能,这是由于其沸石骨架中Ga带来的酸强度更弱的缘故。崔通通等[15]以廉价Cu-TEPA为模板剂合成Cu-SSZ-13沸石,分别采用氯化铵和稀硝酸溶液进行改性,从而获得适宜的酸强度及酸量,在MTO反应中有更长的催化寿命和更高的低碳烯烃选择性。

本文制备一系列不同晶粒大小以及不同硅铝比的SSZ-13沸石,综合考察沸石尺寸及硅铝比对MTO反应性能的影响,获取孔道结构、酸性质与催化性能之间的关系。

1 实验部分

1.1 试 剂

固体硅胶,SiO2纯度≥94.0%,青岛海洋化工有限公司;Al(OH)3,纯度≥99.0%,上海麦克林生化科技有限公司;NaOH,纯度≥95.0%,天津市福晨化学试剂厂;N,N,N-三甲基-金刚烷铵,质量分数25.0%,SACHEM公司;去离子水,自制;NH4Cl,纯度≥99.5%,天津市光复科技发展有限公司;CH3OH,纯度99.9%,H2O含量≤0.005 0%,上海麦克林生化科技有限公司。

1.2 催化剂制备

大晶粒SSZ-13沸石的合成方法如下:将硅源固体硅胶、铝源Al(OH)3、模板剂N,N,N-三甲基-金刚烷铵(TMAdaOH),碱源NaOH和去离子水按一定顺序和比例混合制备成凝胶,其物质的量比组成为100SiO2∶mAl2O3∶7.5Na2O∶10TMAdaOH∶4 400H2O(m=1.67、1、0.5)。凝胶转入800 mL不锈钢晶化釜中,在160 ℃下水热晶化6天。晶化釜冷却后,固体样品经抽滤、洗涤、干燥、焙烧后得到钠型SSZ-13沸石(样品命名为SZ-Bx,x为投料硅铝比),在马弗炉中以550 ℃高温焙烧10 h以除去有机模板剂,然后在氯化铵溶液中进行铵离子交换,氯化铵溶液浓度为1 M,固液比为1∶30,交换温度为70 ℃,离子交换时间为2 h,重复3次得到NH4型SSZ-13沸石,在马弗炉中550 ℃焙烧4 h得到氢型沸石H-SZ-Bx。小晶粒SSZ-13沸石的制备合成方法同上,在上述原料混合制成凝胶的过程中,加入2%晶种,凝胶物质的量比组成为100SiO2∶mAl2O3∶15Na2O∶10TMAdaOH∶1 200 H2O(m=1.67、1、0.5),所得样品命名为SZ-Sx,x为投料硅铝比。

1.3 催化剂表征

采用荷兰Nalytial X′Pert Powder型X射线衍射仪对沸石的晶型或相对结晶度进行检测,Cu Kα(波长为0.154 1 nm),工作电流40 mA,工作电压40 kV,扫描范围5°~50°,扫描速率2 °·min-1。

采用Quanta 200F型扫描电子显微镜(SEM)分析样品的形貌、晶粒大小及颗粒单分散性等。加速电压(200~300) kV,分辨率1.2 nm,放大倍数25~200 K倍。

沸石样品的孔道结构采用美国麦克仪器公司的Micromeritics Tristar 3020 型低温氮气物理吸附仪进行检测。样品比表面积采用BET方法测定,微孔和微孔孔容采用t-Plot方法计算,介孔孔容采用BJH方法测定。

采用固体铝核磁(27Al MAS NMR)分析沸石中铝的配位情况。样品在7.05 T的Bruker 400 NMR上进行表征,样品经研磨、水蒸气吸附饱和后,装填在直径4 mm的样品管中,8 kHz转速采集谱图。

采用荷兰Panalytical Petro-AxiosmAX型X射线荧光光谱(XRF)分析SSZ-13沸石的硅铝比。

1.4 催化剂甲醇制烯烃反应性能评价

采用固定床微型反应器-气相色谱在线装置评价催化剂性能。称取50 mg粒径为(250~450) μm的沸石催化剂颗粒,装填于石英反应管(内径4 mm)内,利用氮气作为载气,使用鼓泡法将甲醇饱和蒸汽带入石英反应管,反应产物以气相色谱仪(TCD+双FID检测器)进行在线检测。MTO反应之前,催化剂样品在550 ℃下预处理(0.5~2) h,然后降至反应温度350 ℃,待温度稳定后通入甲醇饱和蒸汽进行反应,维持质量空速WHSV为1 h-1。催化剂的寿命定义为甲醇转化率降至98%时的反应时间。反应产物二甲醚认为是反应物。

2 结果与讨论

2.1 SSZ-13沸石表征结果

图1为不同粒径、不同硅铝比的SSZ-13沸石的XRD图。从图1可看出,所有样品均具有典型的CHA拓扑结构特征衍射峰,不存在任何杂晶,且每个样品的相对结晶度都相似。

图1 不同粒径及硅铝比SSZ-13沸石的XRD图Figure 1 XRD patterns of SSZ-13 zeolites with differentcrystal sizes and silica-alumina ratios

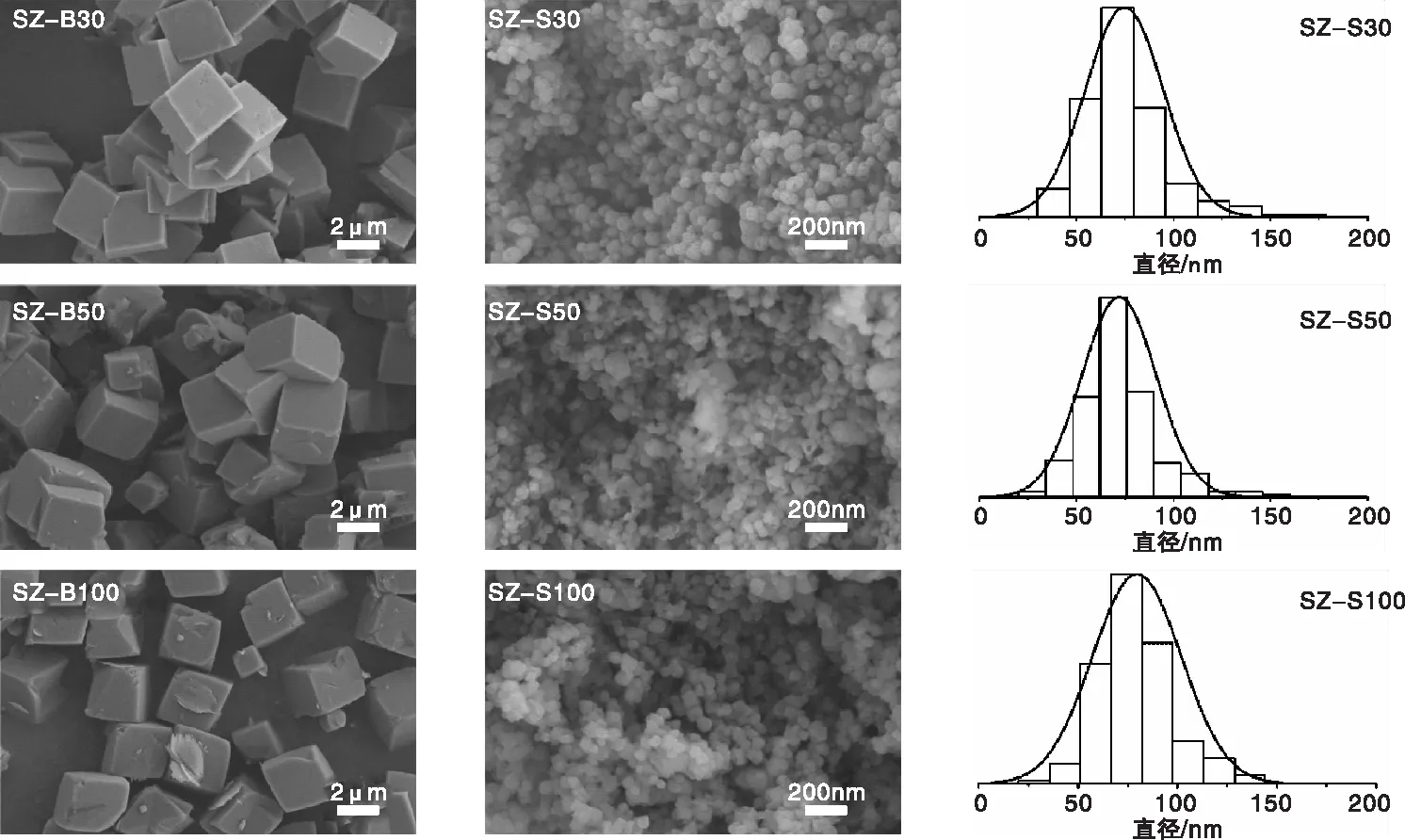

图2为不同晶粒尺寸、不同硅铝比SSZ-13沸石样品的SEM照片。

图2 SSZ-13沸石的SEM图片Figure 2 SEM images of SSZ-13 zeolites with different crystal sizes and silica-alumina ratios

由图2可知,样品按晶粒尺寸可分为两类:大晶粒样品SZ-Bx和小晶粒样品SZ-Sx,不同投料硅铝比所得沸石样品的晶粒尺寸都比较均一,颗粒分散度较好。大晶粒样品的尺寸约3 μm,表面光滑无明显无定形物质存在,形貌较为规整,棱角分明,呈现CHA沸石分子筛典型的立方体形貌,结晶度较高。小晶粒样品的尺寸约75 nm,部分样品晶粒已经不具备立方体的形貌,棱角变得模糊而趋于球形。

SSZ-13沸石催化剂孔道结构性质见表1,N2吸附-脱附等温线见图3。

表1 SSZ-13沸石孔道结构与硅铝比Table 1 Textural properties andsilica-alumina ratios of SSZ-13 zeolites

图3 SSZ-13沸石的氮气吸附-脱附等温线Figure 3 N2 adsorption-desorption isotherms of SSZ-13 zeolites

由图3可知,大晶粒样品SZ-Bx属Type-Ⅰ型吸附脱附等温线,是典型的微孔沸石,介孔可忽略不计。而3个不同投料硅铝比的小晶粒沸石样品都存在明显介孔(堆积孔),表1中的孔结构数据更是证明如此。与大晶粒沸石样品相比,小晶粒沸石的微孔容与之非常接近,表明小晶粒沸石的结晶度都较高。随着投料硅铝比的增加,所得沸石样品的硅铝比也随之增加,不同的是,小晶粒沸石硅铝比的增幅要小于大晶粒沸石,这是由于小晶粒沸石合成体系中碱度更高的缘故。

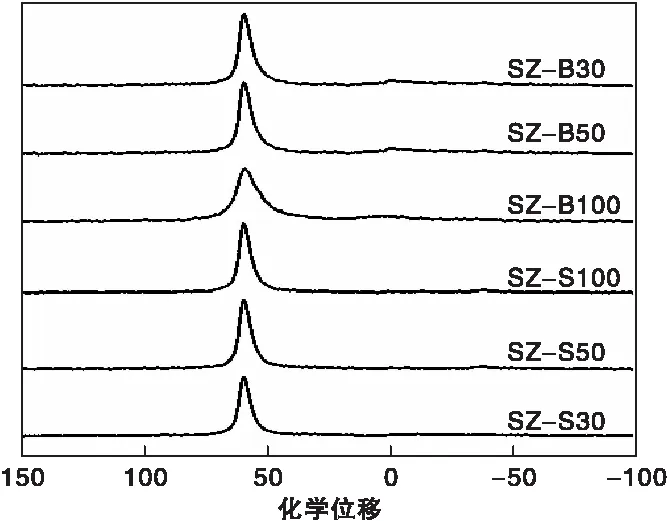

图4为SSZ-13沸石样品的铝核磁谱图,通过铝核磁可以获得沸石中铝物种的配位情况。图4中,化学位移~60处的峰归属于四配位铝物种,化学位移~0峰处归属于六配位铝,也即是骨架外铝。由图4可以看出,所有的样品都在化学位移60处有峰,而化学位移0处的峰微乎其微,表明所有样品都具有非常高的结晶度,绝大部分铝都存在于SSZ-13沸石骨架中。

图4 SSZ-13沸石的27Al MAS NMR谱图Figure 4 27Al MAS NMR spectra of SSZ-13 zeolites

2.2 MTO催化性能评价

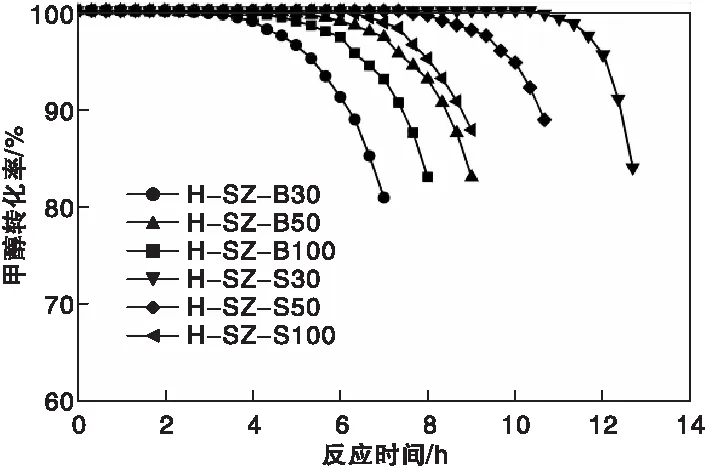

对所有SSZ-13沸石样品进行MTO反应性能评价,结果如图5所示。甲醇的质量空速为1 h-1,MTO反应评价温度为350 ℃。有文献报道称SSZ-13沸石在MTO反应中的最佳温度为(350~375) ℃比SAPO-34分子筛低[4]。SSZ-13沸石催化剂的催化寿命定义为甲醇转化率降为98%时的反应时间。由图5可以看出,在MTO反应的初期,所有的H-SSZ-13沸石催化剂均能100%转化甲醇,但随着反应的继续,H-SSZ-13沸石催化剂的甲醇转化率急剧下降。其中,H-SZ-B30样品的催化寿命仅有4.4 h,更高投料硅铝比的大晶粒沸石样品H-SZ-B50和H-SZ-B100的催化寿命分别为6.6 h和5.3 h,表明对于大晶粒沸石而言,硅铝比越高并不意味着催化寿命越长,而是存在一个最优值(Si/Al约28)。研究表明,酸量(与沸石的硅铝比呈反比)对催化剂的MTO催化性能影响较大,酸量过低,不足以完全转化甲醇,酸量过高,则加剧了氢转移反应或产物的二次副反应,促进了积炭前驱体的生成[16]。相对而言,小晶粒H-SSZ-13沸石展现了更为优异的MTO催化性能。H-SZ-S30、H-SZ-S50和H-SZ-S100样品的催化寿命分别为11.5 h、9.0 h和7.4 h,也即是说,小晶粒SSZ-13沸石达到最优催化寿命所需的硅铝比更低。由此可见,在达到最优催化寿命的前提下,晶粒尺寸的减小可允许沸石具有更高的酸密度。从另一方面来讲,相比于具有优异扩散能力的小晶粒沸石,分子扩散效率较差的大晶粒沸石的酸密度或酸量只有更低,才能够避免更多的二次副反应,延缓结焦速率达到更优化的催化性能。

图5 H-SSZ-13沸石的MTO催化性能评价Figure 5 Catalytic performance in the MTO reaction of H-SSZ-13 zeolites

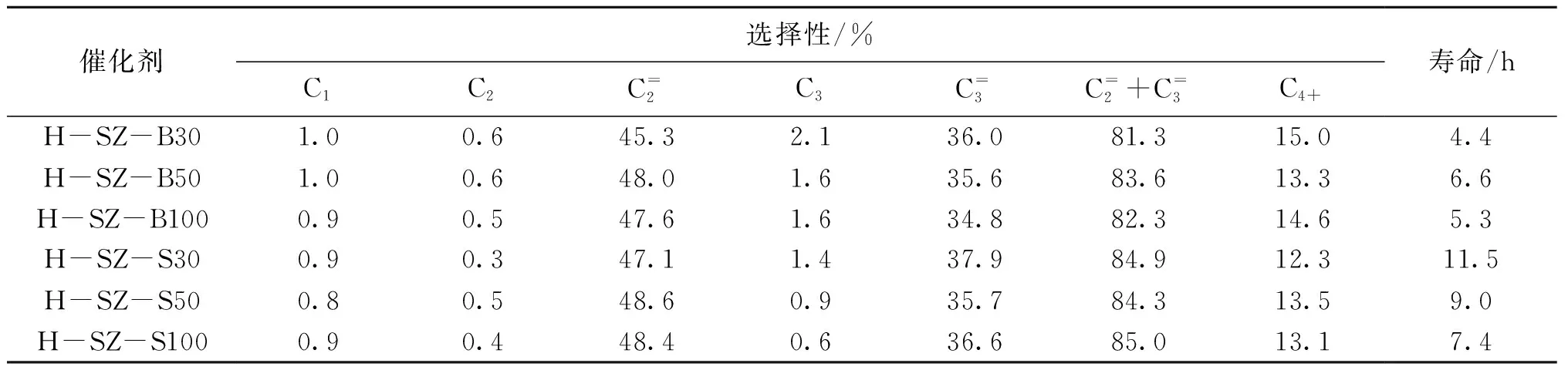

表2列出了催化剂在甲醇转化率降至98%时的选择性数据。在MTO反应中,CHA拓扑结构的沸石分子筛在低碳烯烃选择性方面,具有极大优势,这源于CHA独特的孔道结构。有研究表明,酸性质[17]、反应条件[1]、积炭[18]和共进料方法[19]等均会影响到MTO产物的选择性。

表2 H-SSZ-13沸石的MTO催化寿命及产物选择性Table 2 Lifetime and product selectivity of MTO reaction over H-SSZ-13 zeolites

由表2可以看出,甲醇转化率降至98%时乙烯和丙烯是主要的反应产物。对于双烯(乙烯+丙烯)选择性,小晶粒SSZ-13沸石均高于大晶粒沸石样品。这应该是由于小晶粒SSZ-13沸石的分子扩散性能得到了改善,双烯二次副反应的几率降低。值得注意的是,与相近硅铝比的大晶粒沸石样品H-SZ-B30相比,小晶粒样品H-SZ-S30的烷烃选择性更低,其他硅铝比的小晶粒样品也普遍如此,表明扩散效率的提升有助于减少氢转移反应。

3 结 论

(1) 通过水热合成法制备了一系列不同晶粒大小以及硅铝比的SSZ-13沸石并进行了详细的表征。所得沸石样品结晶度高、晶粒尺寸均一且分散性较好。小晶粒SSZ-13沸石晶粒尺寸约为75 nm且不受硅铝比影响。随着投料硅铝比的增加,小晶粒SSZ-13沸石样品的硅铝比增长幅度要小于大晶粒样品。

(2) 小晶粒SSZ-13沸石的MTO催化寿命均高于大晶粒SSZ-13沸石。小晶粒沸石H-SZ-S30具有最优的催化性能,与相似硅铝比的大晶粒沸石相比,催化寿命延长了近3倍。小晶粒SSZ-13沸石达到最优催化寿命所需的硅铝比更低,晶粒尺寸的减小可允许沸石具有更高的酸密度,提高沸石的酸密度可增加小晶粒沸石催化剂的活性稳定性。

(3) 乙烯和丙烯是主要的反应产物。小晶粒SSZ-13沸石的双烯选择性均高于大晶粒沸石样品,小晶粒SSZ-13沸石的分子扩散性能得到了改善,双烯的氢转移反应和二次副反应的几率降低。