柴油加氢裂化装置加氢裂化催化剂失活分析

韩龙年,辛 靖,范文轩,张 萍,尉琳琳,陈禹霏

(中海油炼油化工科学研究院,北京 102209)

加氢裂化是重油转化直接生产清洁油品,兼产优质化工原料的重要炼油技术,随着国内柴汽比的逐年降低,以及化工原料需求的逐年递增,柴油加氢裂化装置在压减柴汽比、增产化工原料等产品结构优化调整方面发挥越来越重要的作用[1]。国内某炼油厂柴油加氢裂化装置设计加工馏分范围为常压煤、柴油馏分和催化柴油馏分的混合原料,补充氢为重整氢气,反应部分由两台反应器串联操作,其中加氢裂化反应器中主要装填加氢裂化催化剂和少量加氢补充后精制催化剂,本装置主要产品为轻石脑油、重石脑油、航空煤油和柴油馏分,副产品包括干气和液化气组分。该系列催化剂已平稳运行2个生产周期(期间再生1次),加氢裂化催化剂活性和选择性在使用过程中逐渐降低,导致裂化剂失活的原因很多,通常有表面生焦积炭、重金属沉积、活性金属组分迁移或聚集、载体烧结和沸石结构塌陷等,针对不同的生产装置,催化剂失活的主要原因不同[2]。

本文在装置停工、更换催化剂时,对加氢裂化反应器中的裂化剂取样分析,对裂化剂的失活原因进行分析。

1 实验部分

1.1 裂化剂处理

以甲苯为溶剂,对所取裂化剂进行抽提处理。样品经程序升温、抽真空干燥后取样分析(记作CAT-12),溶剂抽提后的另一部分样品经不同温度再生后取样分析(按再生温度由低到高分别记作CAT-13、CAT-14、CAT-15),新鲜裂化剂记作CAT-11,相关样品的外观如图1所示。溶剂抽提后裂化剂的表面无垢物的沉积,未见明显异常。

1.2 裂化剂表征

采用日本理学株式会社ZSX Primus II型X-射线荧光光谱仪分析样品的元素组成。

采用美国力克公司CS744型C-S分析仪测定固体材料中C、S元素的含量。

采用美国麦克仪器公司3Flex三站全功能型多用吸附仪分析催化剂的比表面积和孔容等孔结构参数。

采用日本理学株式会社SmartLab系列智能型X射线衍射仪分析催化剂的物相组成。

采用日立SU 8200型扫描电子显微镜对样品表面微观形貌进行观察,与配备的高性能X射线能谱仪结合,获得样品表面和截面微区的元素成分分析。

2 结果与讨论

2.1 裂化剂的C-S分析

5个裂化剂样品的C-S分析结果见表1。

表1 裂化剂的C-S分析结果Table 1 C-S analysis results of hydrocracking catalysts

由表1可以看出,抽提后失活裂化剂CAT-12的C含量较低,平均质量分数2.550%,硫含量平均质量分数6.730%,经过不同温度的再生后,催化剂上的C、S含量随着再生温度的增加而降低,在实验条件范围内,C、S含量的平均值最低降至质量分数0.360%和0.920%。失活裂化剂上积炭量较少,积炭不是裂化剂失活的主要原因。

2.2 裂化剂的孔结构分析

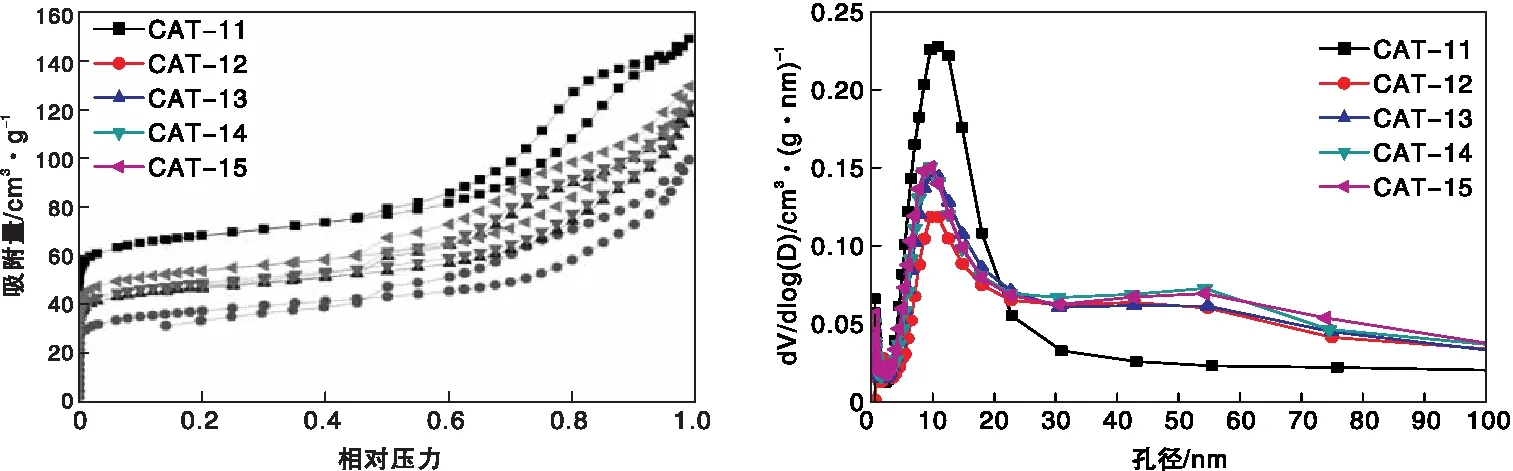

5个裂化剂样品的N2低温吸附-脱附曲线和孔分布曲线见图2。裂化剂样品的孔结构参数见表2。由图2可以看出,相比新鲜裂化剂CAT-11,从滞后环的大小,以及相对压力为1.0时吸附量的高度均可以看出,失活裂化剂CAT-12的比表面积和孔容显著降低。通过实验室再生,再生裂化剂CAT-13、CAT-14、CAT-15的比表面积和孔容均有不同程度的增加,且随着再生温度的提高,再生裂化剂的孔结构性能改善明显。从孔分布曲线可以看出,相比新鲜裂化剂,失活及再生裂化剂的最可几孔径向小孔方向偏移,(30~75) nm处的大孔所占比例增大,可能是由于催化剂结构的破坏导致大孔比例的增加,峰面积的缩小表示孔容有所降低。

图2 裂化剂的N2低温吸附-脱附曲线和孔分布曲线Figure 2 Low-temperature N2 adsorption-desorption curve and pore distribution of hydrocracking catalysts

表2 裂化剂样品的孔结构参数Table 2 Pore structure parameters of hydrocracking catalysts

由表2可以看出,相比新鲜裂化剂CAT-11,失活裂化剂CAT-12的比表面积降至139.5 m2·g-1,比表面积损失121.2 m2·g-1,比表面积降低约46.5%,其中微孔比表面积降低107.0 m2·g-1,约占比表面积损失的88.3%,失活裂化剂的孔容为0.15 mL·g-1,孔容降低约34.8%。再生裂化剂的比表面积最高为204.6 m2·g-1,比表面积损失56.1 m2·g-1,比表面积降低约21.5%,其中微孔比表面积损失48.9 m2·g-1,约占比表面积损失的87.2%,孔容最高为0.19 mL·g-1,孔容损失约17.4%,平均孔径基本恢复到新鲜裂化剂的水平。此外,从孔结构参数来看,随着再生温度的提高,催化剂的比表面积等孔结构性能明显恢复,但均未超过新鲜裂化剂比表面积的80%。

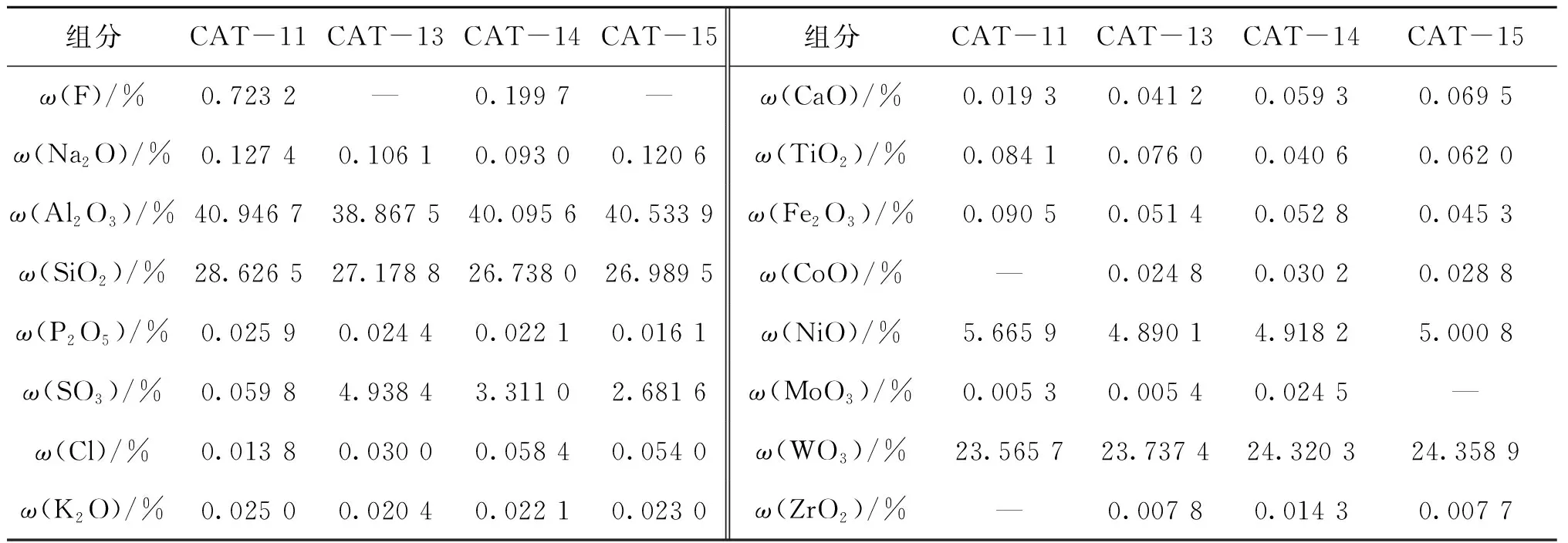

2.3 裂化剂的XRF元素半定量分析

选取新鲜裂化剂CAT-11和再生裂化剂CAT-13、CAT-14、CAT-15进行XRF元素半定量分析,结果见表3。由表3可知,裂化剂为一种W-Ni型催化剂,含有改性助剂F,除催化剂的载体和活性金属外,再生裂化剂上未发现Fe2O3、K2O等杂质含量的明显增加,Cl、CaO等杂质含量略有增加,初步表明杂质在裂化剂表面沉积、堵塞孔道并非催化剂比表面积等孔结构性能损失的主要原因。

表3 裂化剂样品XRF分析结果Table 3 XRF analysis results of hydrocracking catalysts

2.4 裂化剂的SEM照片及SEM-EDS X光微区分析

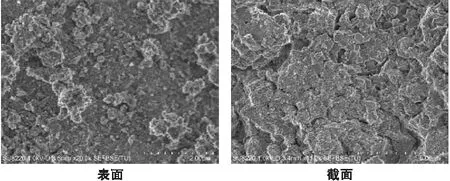

2.4.1 新鲜裂化剂CAT-11

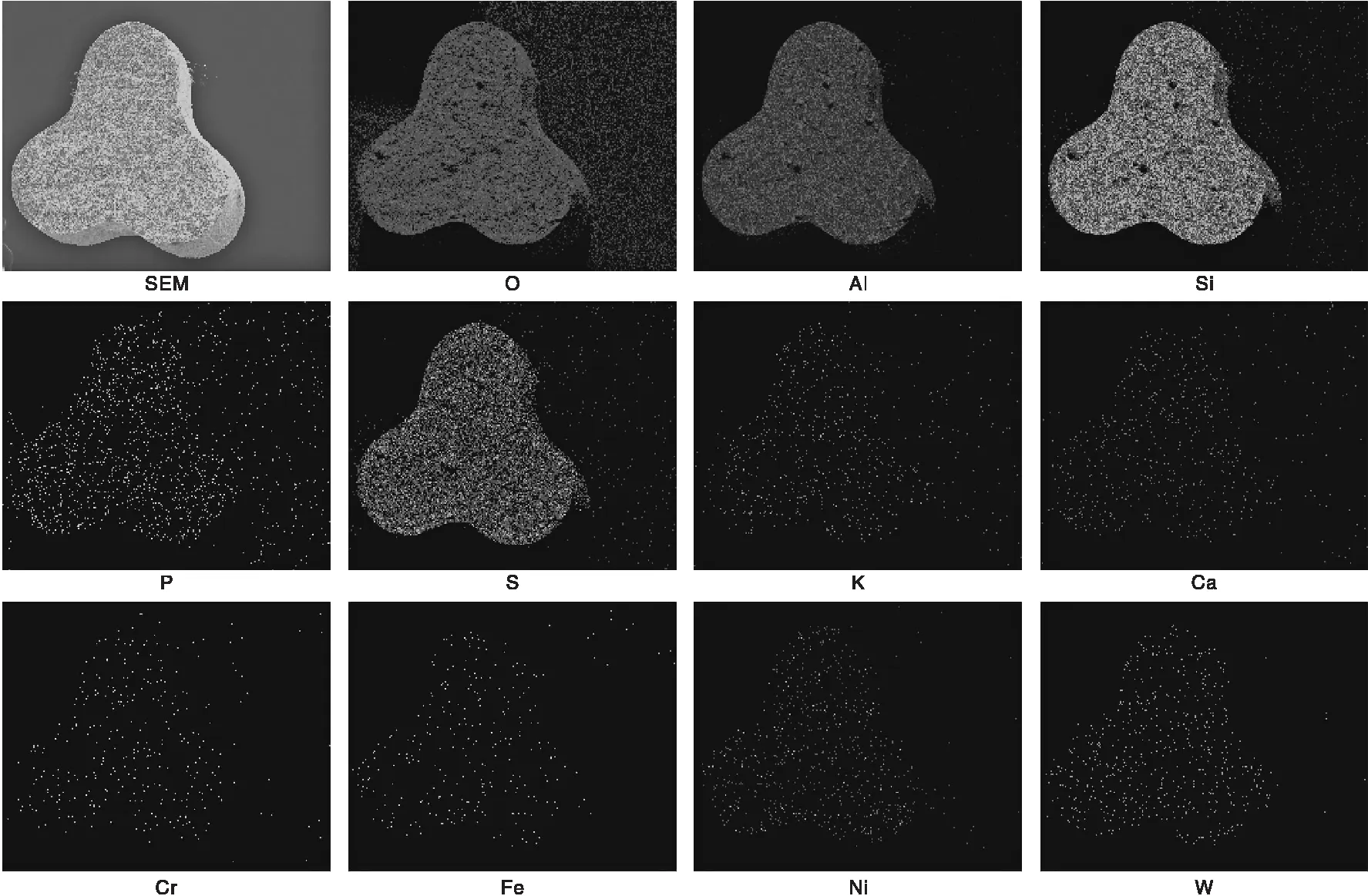

对新鲜裂化剂CAT-11的表面和截面进行SEM形貌观察,结果见图3。由图3可以看出,新鲜裂化剂表面和截面的形貌均匀。

图3 新鲜裂化剂CAT-11表面/截面SEM照片Figure 3 SEM images of surface/cross section in CAT-11 hydrocracking catalyst

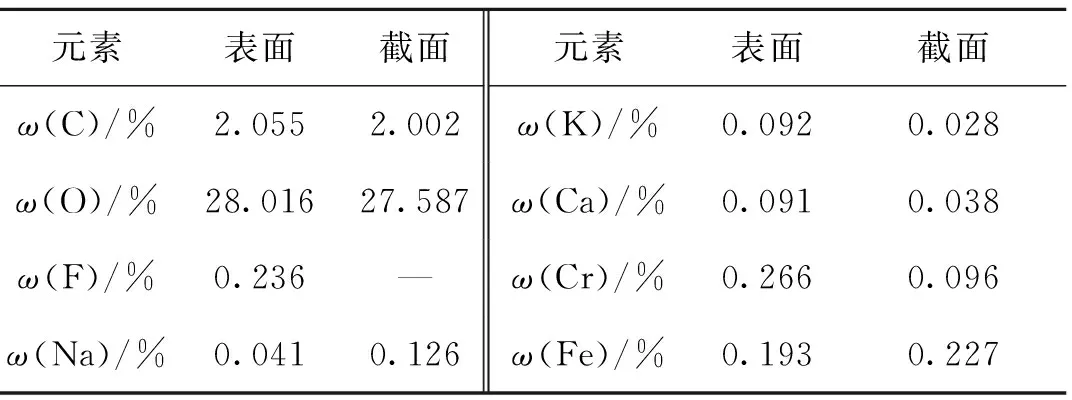

分别对新鲜裂化剂CAT-11表面和截面的微区进行SEM-EDS X光分析,结果如表4所示。由表4可以看出,新鲜裂化剂表面和截面的SEM-EDS X光微区分析结果基本一致,表明裂化剂活性金属分布均匀。

表4 新鲜裂化剂CAT-11表面/截面的SEM-EDS X光微区分析结果Table 4 SEM-EDS X-ray analysis results of surface/cross section in CAT-11 hydrocracking catalyst

续表

2.4.2 失活裂化剂CAT-12

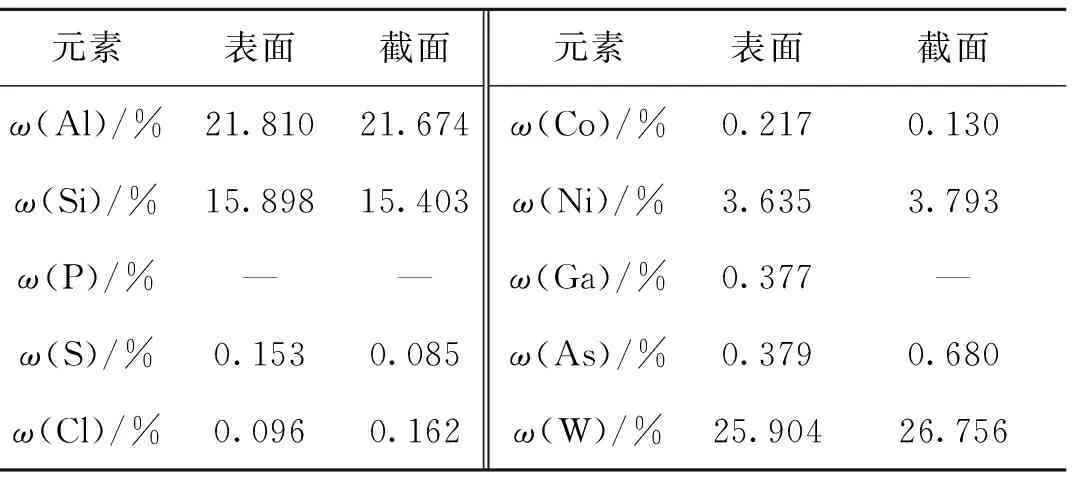

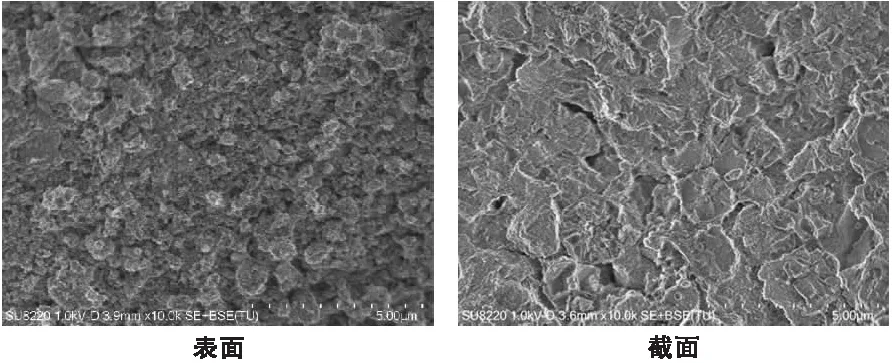

对失活裂化剂CAT-12的表面和截面进行形貌观察,结果见图4。由图4可以看出,与新鲜裂化剂相比,失活裂化剂表面形态发生改变。EDS X光检测后发现失活裂化剂上附着积炭,且催化剂截面上的积炭有聚集的现象,积炭可能更多地发生在裂化剂的酸性中心上。

图4 失活裂化剂CAT-12表面/截面的SEM照片Figure 4 SEM images of surface/cross section in CAT-12 hydrocracking catalyst

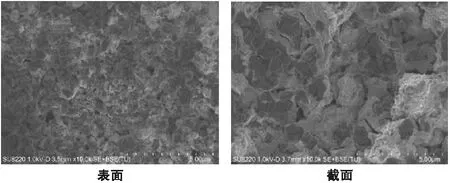

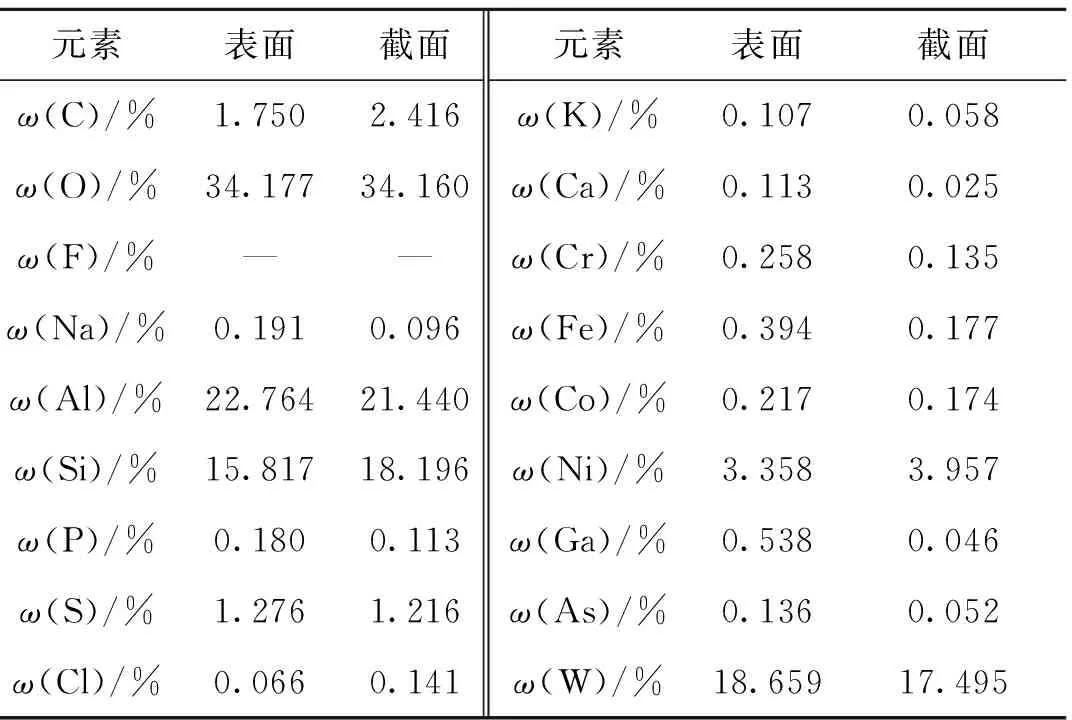

对失活裂化剂CAT-12的截面进行SEM-EDS Mapping分析,结果见图5。由图5可以看出,失活裂化剂上各元素分布均匀,未见除催化剂载体和活性金属外其它杂质在裂化剂表面或其它位置的明显沉积。

图5 失活裂化剂CAT-12截面的SEM-EDS Mapping分析Figure 5 SEM-EDS Mapping analysis of cross section in CAT-12 hydrocracking catalyst

2.4.3 再生裂化剂CAT-15

由于不同温度下再生裂化剂的性质和表征结果相近,以再生裂化剂CAT-15为代表。对再生裂化剂CAT-15的表面和截面进行形貌观察,结果见图6。由图6可知,再生裂化剂基本恢复新鲜裂化剂的形貌,形貌均匀,无明显的积炭。

图6 再生裂化剂表面/截面的SEM照片Figure 6 SEM images of surface/cross section in regenerated hydrocracking catalyst

对再生裂化剂CAT-15的表面和截面进行SEM-EDS X光微区分析,结果见表5。由表5可以看出,CAT-15表面和截面的SEM-EDS X光微区分析结果基本一致,催化剂上未出现含Fe、K、Ca等杂质元素明显增加的情况,但裂化剂表面上沉积的Fe、K、Ca等杂质的含量略高,可能会引起催化剂活性的降低。此外,相比新鲜裂化剂,再生裂化剂截面上Si/Al变化明显,可能是催化剂的结构发生破坏。

表5 再生裂化剂CAT-15表面/截面微区的SEM-EDS X光分析结果Table 5 SEM-EDS X-ray analysis results of surface/cross section in CAT-15 hydrocracking catalyst

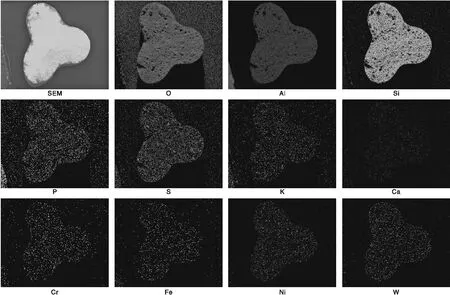

对再生裂化剂CAT-15的截面进行微区的SEM-EDS Mapping分析,结果见图7。由图7可以看出,杂质未明显沉积在CAT-15表面或其它位置。

图7 再生裂化剂CAT-15截面的SEM-EDS Mapping分析Figure 7 SEM-EDS Mapping analysis of cross section in CAT-15 hydrocracking catalyst

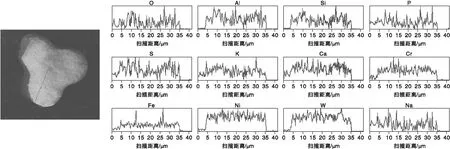

对再生裂化剂CAT-15的截面进行SEM-EDS Mapping线扫描分析,结果如图8所示。由图8可以看出,SEM-EDS Mapping线扫描结果与SEM-EDS Mapping分析结果一致,催化剂载体组分和主要活性金属分布均匀,其它杂质元素(主要来源于催化剂制备原料,如拟薄水铝石、分子筛和工业金属盐)分布均匀,并未在催化剂表面及其它部位沉积。

图8 再生裂化剂CAT-15截面的SEM-EDS Mapping线扫描分析Figure 8 SEM-EDS Mapping line scanning analysis of cross section in CAT-15 hydrocracking catalyst

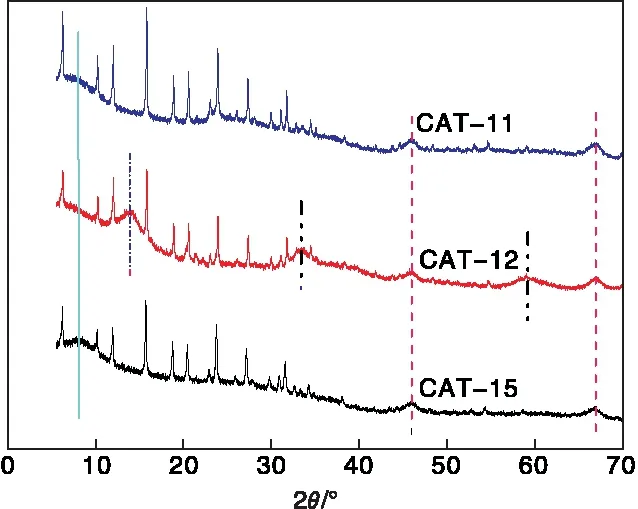

2.5 裂化剂的XRD分析

对新鲜裂化剂CAT-11、失活裂化剂CAT-12和再生裂化剂CAT-15进行XRD表征,结果见图9。由图9可以看出,2θ值约45.84°、67.00°处的馒头峰为催化剂中载体物相γ-Al2O3的典型特征峰[3],失活裂化剂CAT-12和再生裂化剂CAT-15的γ-Al2O3特征峰强度和峰面积略有降低。失活裂化剂CAT-12中2θ值14.49°处的衍射峰为立方晶系γ-Al2O3的前驱体正交晶系AlOOH的特征衍射峰[4],表明载体中γ-Al2O3发生相转变,结晶度降低;相比新鲜裂化剂CAT-11,失活裂化剂CAT-12上出现Y分子筛的全部特征峰[5-7],但特征峰的强度明显降低,表明加氢裂化催化剂中部分Y分子筛结构遭受破坏,相对结晶度降低。此外,失活裂化剂CAT-12中2θ值33.76°、59.30°处的衍射峰为载体物相γ-Al2O3和其前驱体AlOOH的特征衍射峰的叠加,或是相转变中间物相的衍射峰,再生裂化剂CAT-15中两处物相峰均消失。失活裂化剂CAT-12中2θ值在21.8°、31.1°和50.1°处出现Ni3S2的特征衍射峰,但衍射峰强度不高,2θ值14.4°和39.5°处未出现WS2特征衍射峰[8],表明失活裂化剂中不存在Ni3S2和WS2的聚集,活性金属在催化剂上分散性较好。再生裂化剂CAT-15在2θ值37.10°、43.10°、62.58°、75.04°和79.02°处的衍射峰分别对应NiO的(111)、(200)、(220)、(311)和(222)晶面[9],未出现WO3的特征衍射峰,表明再生裂化剂上未出现WO3和NiO的聚集。

图9 裂化剂CAT-11、CAT-12和CAT-15的XRD图Figure 9 XRD patterns of the CAT-11,CAT-12 and CAT-15 hydrocracking catalysts

以上分析结果表明,在高温等反应条件下,加氢裂化催化剂中Y型分子筛晶粒发生团聚、烧结、结构崩塌或相转变等,γ-Al2O3特征峰的强度和峰面积略有降低,失活裂化剂上甚至出现γ-Al2O3前驱体AlOOH的特征衍射峰,Y分子筛的相对结晶度降低,γ-Al2O3的相对结晶度略有降低。再生裂化剂上未出现明显的WO3和NiO特征峰,表明裂化剂上金属组分未出现明显的聚集现象。

2.6 加氢裂化催化剂失活分析

相比新鲜裂化剂,失活裂化剂的比表面积、微孔比表面积等孔结构参数明显降低。在实验范围内的最优条件下,虽然再生裂化剂上的C含量已降至0.360%,但其比表面积仍降低约21.5%,其中微孔比表面积的损失约占比表面积损失的87.2%,孔容降低约17.4%。再生过程中,失活裂化剂上的C、S较易分解,再生裂化剂上的C、S含量较低,不足以导致催化剂比表面积等孔结构参数的明显降低[10]。结合催化剂的XRF分析、SEM-EDS X光微区分析等结果可知,催化剂表面或其它位置未发现明显的杂质沉积,可以排除因杂质沉积堵塞催化剂孔道而导致催化剂比表面积等孔结构出现较大的损失。从裂化剂的XRD表征结果来看,裂化剂长期在高温或局部可能存在热点的反应条件下运行,尤其是装置运行末期,裂化剂中分子筛部分晶粒发生团聚、烧结、部分结构崩塌或相转变等, Y分子筛的相对结晶度降低,载体中γ-Al2O3也出现一些相转变,结晶度略有降低。

综合所有分析结果来看,失活裂化剂中Y分子筛部分晶粒的烧结使晶间孔消失,或是反应过程中产生的积炭堵塞晶间孔导致晶粒的聚集,催化剂的比表面积大幅降低,尤其是微孔比表面积的损失约占比表面积损失的80%以上,而孔分布中(30~75) nm处的大孔比例增大。再生裂化剂Y分子筛的相对结晶度略有增大,可能是因积炭堵塞的晶间孔经过再生烧炭重新释放晶间孔,而Y分子筛在高温等反应条件下产生的晶粒烧结、团聚是不可逆的,宏观性质表现为催化剂的比表面积等孔结构参数随再生温度的增加而明显提高,催化剂的比表面积、孔容等明显恢复,但均未超过新鲜裂化剂比表面积的80%。此外,再生裂化剂上仍然存在一些积炭,可能也存在一些微量的金属杂质。这些因素共同导致加氢裂化催化剂的孔结构性能难以完全恢复,其中Y分子筛结构的破坏是孔结构性能损失的主要原因。

3 结 论

(1) 在最优的再生条件下,再生裂化剂上C、S含量平均值最低降至0.360%和0.920%,失活裂化剂上的积炭量较小,不会引起催化剂的失活,且裂化剂的表面或其它位置未发现含Fe、Si等元素的杂质的沉积。

(2) 再生裂化剂的比表面积损失约21.5%,其中微孔比表面积的损失约占87.2%,孔容损失约17.4%,平均孔径基本恢复到新鲜裂化剂的水平,(30~75) nm大孔所占比例增大,随着再生温度的提高,孔结构参数明显恢复,但均未超过新鲜裂化剂比表面积的80%。

(3) 裂化剂长期在高温等条件下反应造成分子筛晶粒的烧结、团聚、部分结构崩塌或相转变,是导致裂化剂的比表面积和孔结构性能降低的主要原因。