某城际列车齿轮箱开裂的原因

赵丽娟

(常州工业职业技术学院,常州 213164)

0 引 言

城际列车传动齿轮箱主要用于实现电机的动力传输,驱动车辆前进[1]。作为保证列车持续稳定运营的关键零部件和牵引系统的重要设备,齿轮箱驱动装置的安全性、稳定性和可靠性直接影响着列车的正常运行[2]。然而,传动齿轮箱一直以来存在的开裂与渗油问题尚未完全解决,这不仅会影响交通运输环境,浪费大量人力物力,还会造成齿轮的报废。

某城际列车齿轮箱在检修时发现,合箱面转角外侧出现少量渗油现象,擦试油污后,上下箱体上存在目视可见的贯穿裂纹。该齿轮箱材料为AlSi7Mg0.3铸造铝合金,制造工艺为铸造→热处理→切削加工→成品组装。齿轮箱运行约3 a,里程约3×105km。为查明该齿轮箱的开裂原因,作者对其进行了理化检验和分析,并提出了改进措施。

1 理化检验及结果

1.1 宏观形貌

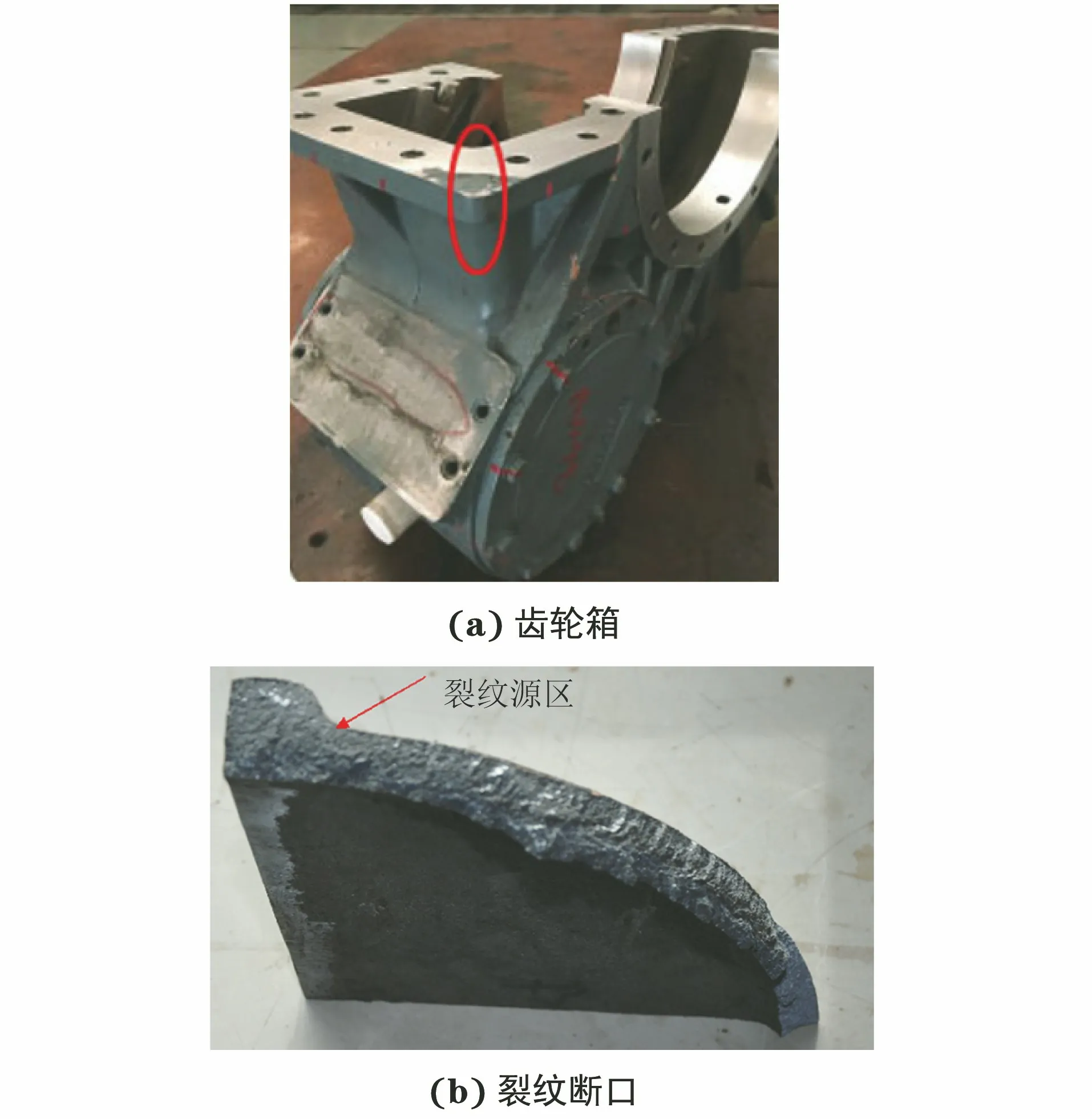

由图1(a)可见,裂纹位于齿轮箱上下箱体合箱面转角位置,贯穿箱壁,长约200 mm。将裂纹人工打开,由图1(b)可以看出,断面上无明显的铸造缺陷,裂纹起源于箭头所指位置,并不断向基体扩展。

图1 开裂齿轮箱及人工打开裂纹后的断口宏观形貌Fig.1 Macromorphology of cracked gearbox (a) and crack fracture (b) after manual opening

1.2 化学成分

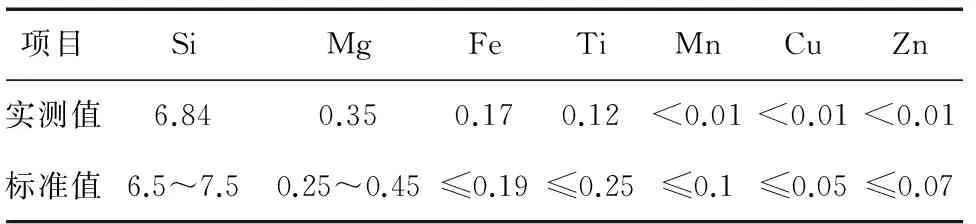

在齿轮箱裂纹附近取样,依据GB/T 20975.25—2008,采用iCAP6300型电感耦合等离子体发射光谱仪进行化学成分分析。由表1可以看出,该齿轮箱各元素含量符合DIN EN 1706—2013标准对EN AC-AlSi7Mg0.3合金的要求,箱体成分合格。

表1 齿轮箱的化学成分(质量分数)Table 1 Chemical composition of gearbox (mass) %

1.3 显微组织

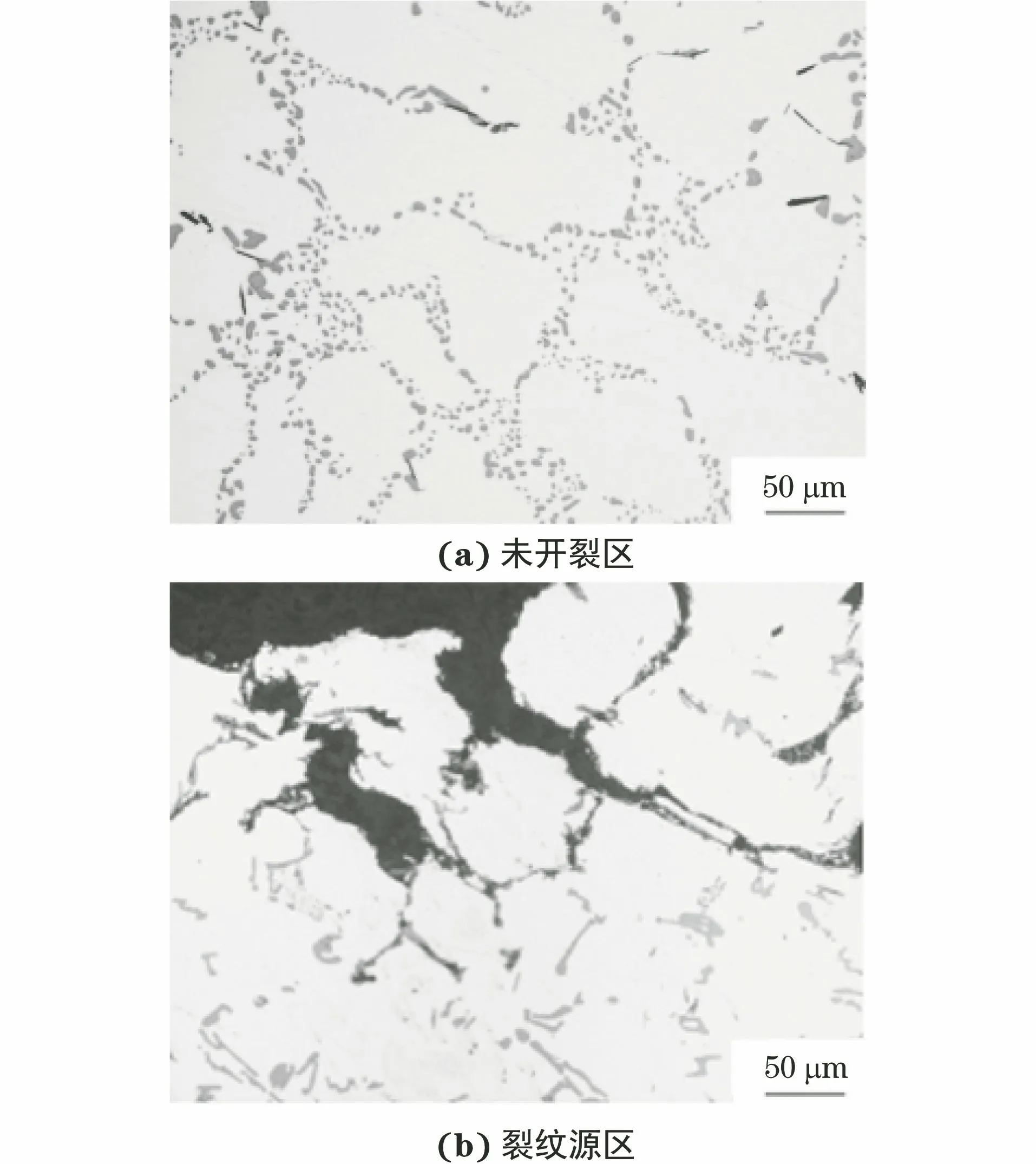

在齿轮箱裂纹源处和未开裂部位分别截取金相试样,经打磨、抛光后,用0.5%(质量分数)氢氟酸水溶液进行腐蚀,采用Olympus GX71型倒置光学显微镜观察显微组织。由图2可见,未开裂区的组织由α-Al基体和点状共晶硅组成,晶粒较细小;而裂纹源区的显微组织由α-Al基体和长条状共晶硅组成,共晶硅呈网状分布且网格间距较大。有研究表明,当铸造铝合金内部缺陷较少时,其裂纹萌生于硅颗粒/基体界面和尺寸较大硅颗粒的开裂处,并沿晶界扩展[3-4]。因此,粗大的共晶硅相成为齿轮箱裂纹萌生的诱因。

图2 齿轮箱显微组织Fig.2 Microstructures of gearbox: (a) uncracked area and (b) crack source area

与齿轮箱生产厂家沟通得知,裂纹源上部的合箱面位置为铸造冒口部位。在铸造凝固时,由于冒口长时间过热,该处晶粒较为粗大,并且共晶硅在晶间团聚长大呈条状,组织出现变质衰退现象[5-6],冒口位置的力学性能偏低。

1.4 微观形貌和微区成分

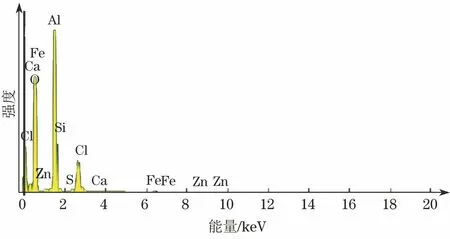

将人工打开后的裂纹断口进行超声清洗,然后采用FEI-Sirion 200型场发射扫描电镜(SEM)观察微观形貌。由图3可见,裂纹表面存在腐蚀产物覆盖层,对位置1处进行能谱(EDS)分析,发现其中含有氧、硫、氯强腐蚀性元素(图4)。裂纹源附近则存在大量与主裂纹近乎平行的细小裂纹,裂纹尾部沿晶界扩展。

图3 裂纹表面的SEM形貌Fig.3 SEM morphology of crack surface: (a) corrosion products and (b) enlargement near crack source

图4 腐蚀产物(图3中位置1)的EDS谱Fig.4 EDS spectrum of corrosion products (position 1 in Fig.3)

1.5 力学性能

在齿轮箱裂纹源附近及未开裂区分别截取尺寸为φ14 mm×90 mm的试样,按照GB/T 228.1—2010加工成拉伸试样,采用Instron 5982型材料试验机进行室温拉伸试验,结果如表2所示。可见齿轮箱裂纹源附近的各项力学性能均低于未开裂区的;但根据GB/T 9438—2013相关规定,本体试样的抗拉强度和屈服强度不低于标准值的70%,断后伸长率不低于标准值的50%即可,可见齿轮箱裂纹源附近的力学性能仍是合格的。

表2 齿轮箱不同区域的力学性能Table 2 Mechanical properties of different areas of gearbox

2 开裂原因分析

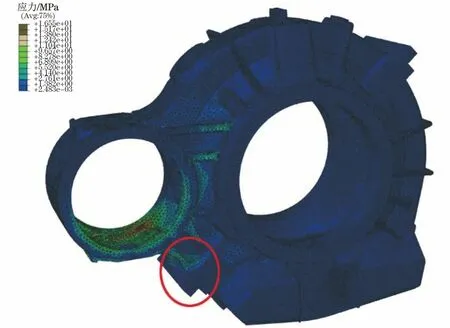

该齿轮箱的化学成分和力学性能均符合标准规定,但裂纹源处显微组织出现明显变质衰退现象。通过有限元计算模拟该齿轮箱服役工况,由图5可以看出开裂处承受的应力仅为3.06 MPa左右,此应力水平远低于齿轮箱裂纹源附近的屈服强度(214 MPa),不会导致其过载开裂。而由上述理化检验结果可知,齿轮箱裂纹表面存在腐蚀产物,并且裂纹源附近存在大量沿晶扩展的细小裂纹,这符合应力腐蚀开裂特征。

图5 齿轮箱应力分布有限元计算云图Fig.5 Finite element calculation nephogram of gearbox stress distribution

金属构件发生应力腐蚀开裂需具备3个条件[7]:拉伸应力、特定的腐蚀介质环境以及材料具有应力腐蚀敏感性。设备组装时,齿轮箱刚性悬挂于电机与空心轴套上,处于一种非自由组装状态,其合箱面转角位置受拉或受压而产生内应力[8],具备了应力腐蚀的第一个条件。对齿轮箱的工作环境进行调查发现,该城际列车长期在我国沿海地区运营,基本环境特征为年平均相对湿度高、空气中氯离子较多、大气腐蚀性较强[9];同时,齿轮箱组装时需要在上下箱体结合面涂胶,结合面之间存在一定间隙,使得外界空气与裸露合金直接接触,这为齿轮箱的应力腐蚀开裂提供了腐蚀介质环境,从而具备了应力腐蚀的第二个条件。在含有较低浓度氯离子的溶液中,铝合金表现出明显的晶间腐蚀敏感性和应力腐蚀敏感性,短时间内主要表现为点蚀和晶间腐蚀[10],随着时间的延长和加载应力的增大则开始出现典型的应力腐蚀开裂。综上,失效齿轮箱具备了应力腐蚀开裂的3个条件,在服役中发生开裂。另外,齿轮箱合箱面为铸造冒口位置,组织出现变质衰退,力学性能降低,这进一步促进了裂纹的萌生及扩展。

3 结论及建议

(1) 该齿轮箱失效形式为应力腐蚀开裂。组装时齿轮箱刚性悬挂,导致合箱面转角位置产生内应力,成为裂纹源;齿轮箱服役环境潮湿且含有氯离子,合箱面为铸造冒口位置,组织出现变质衰退,这进一步促进了裂纹的萌生及扩展。

(2) 建议优化齿轮箱结构设计,通过加大圆角过渡、设置防裂筋等措施来降低应力;改进铸造工艺,采用冷铁激冷细化关键部位的晶粒,提升齿轮箱材料的安全系数;优化齿轮箱组装涂胶工艺,减小合箱面间隙,以降低腐蚀性气体对齿轮箱的影响。