装配式结构叠合板连接处防漏浆施工技术的研究

尹齐

(中国建筑第五工程局有限公司,湖南长沙410004)

叠合板在装配式结构中具有承重的作用,在承受面荷载后能够实现向剪力墙或其他受力结构的传递,形成可靠的传递路径,充分发挥出各结构的承载作用[1]。但在装配式施工技术水平的制约性作用下,叠合板之间形成的连接处缺乏紧密性,在混凝土浇筑施工期间出现漏浆现象,导致成型后的混凝土表观质量欠佳,甚至对结构的强度等性能表现造成影响。后续需通过涂抹多层腻子的方式加以处理,耗时耗力。因此,急需对叠合板连接处的防漏浆技术展开探讨,在既有施工技术的基础上实现优化。

1 工程概况

某建筑工程项目共计14栋(包含小高层、高层),建筑面积约22×104m2,所有楼房均采取装配式结构,装配率50%,楼内所有预制楼梯和叠合板均采用装配式构件,梁、墙柱两部分通过现浇的方式制得,配套使用铝模加固体系,以高效完成建设工作。

2 叠合板的应用优势

传统模板存在刚度低、稳定性不足、施工成本高等问题,预制叠合板可作为重要的取代形式,在保证施工质量的同时减少成本投入、缓解扬尘环境污染问题[2]。总体上,预制叠合板的应用优势主要体现在如下几方面:

(1)提高施工效率。楼板底模铺设、拆除等工序在叠合板施工中均不存在,混凝土浇筑的工作量减少,可在较短时间内完成相应的建设工作。

(2)经济效益显著。叠合板通过集成加工的方式制作成型,其具有规范化和批量化的特征,减少了制造成本;支撑、模板等材料的可重复利用价值较高,较传统木模等方式而言节约率可达到70%以上。

(3)作业便捷。在叠合板应用期间,可有效减少钢筋绑扎、混凝土浇筑等环节的工作量,操作流程得以精简,施工人员易上手,提高了施工效率。

(4)稳定性好。尽管温度等环境因素发生变化,叠合板依然能够维持正常使用状态,有利于保证施工质量和施工安全。

叠合板在装配式建筑中的应用:

装配式建筑改变了以往施工内容分散、集成化水平偏低的局面,其形成一套极具规范性的流水线生产模式,根据施工需求提前在厂内预制相应的构件,经出厂检验后转运至施工现场,通过可靠的连接方式构成整体结构。在装配式建筑施工中,叠合板为重点材料,其通常通过工厂预制的方式制作成型,还可在现场组织二次浇筑作业,进一步提高叠合板的承载力,全面确保建筑物的刚度[3]。

为充分发挥出叠合板的应用优势,则需按流程依次操作,主要有:测量放样→设置支撑体系→支设叠合板板缝模板→设板边角模→起吊安装叠合板→敷设管线→钢筋绑扎→混凝土浇筑→养护。

3 叠合板防漏浆的设计优化

装配式建筑在现代工程建设领域的应用范围逐步扩宽,加之绿色施工技术的推动性作用,进一步提高装配式建筑的建设水平,在保证工程质量、提高经济效益、减少环境污染等方面均具有较显著的成果,可以预见的是装配式建筑将成为未来建筑发展事业中的关键方向。但需意识到装配式结构施工技术尚有不足之处,例如因叠合板连接处不紧密而出现结构表观质量差、内部强度不足等问题。工程经验表明叠合板板带漏浆问题极为普遍,加强在此方面的技术分析极具必要性。

3.1 支撑的深化设计

预制叠合板施工中,通过底部支撑的应用可提高板体的稳定性,例如顶撑头和条形铝模均是较为关键的装置。立杆的独立顶撑与条形铝模相接触,通过销钉实现稳定的连接,以构成完整的结构体系。通常的条形铝模将在销钉等附属连接件的作用下与周边的剪力墙等既有结构体系构成整体。

3.2 防漏浆的深化设计

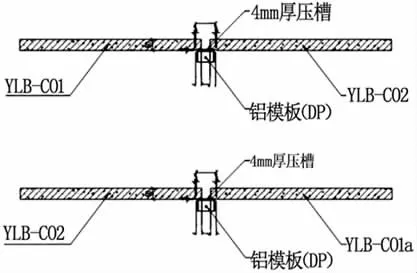

本项目中,相邻叠合板间设置50mm的现浇段,现浇段的底部交接区域预留尺寸为宽30mm、厚4mm的凹槽,通过顶撑头和顶撑连接。在安装好100mm宽的楼板模板后,在其上方增设4mm厚的压槽,取适量双面胶,将其稳定粘贴在槽的边缘处,再组织混凝土浇筑作业。经前述处理后,叠合板可稳定在带有双面胶的条形铝模处,因此混凝土浇筑期间几乎无漏浆现象。具体结构如图1所示。

图1 防漏浆深化

3.3 现浇段防开裂的优化设计

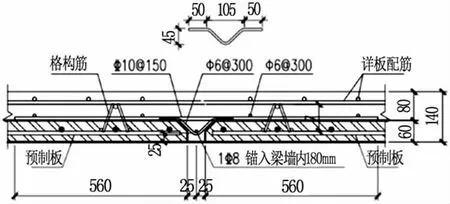

叠合板采用的是单向板,交接区域设置现浇段,竖向布设钢筋,稳定锚入至剪力墙和梁体内。考虑到现浇段易出现裂缝的情况,于该处预设C6@300的V型钢筋,两端分别锚入周边的叠合板内(深度均为50mm),安装到位后再于上方设置C8钢筋,锚入梁墙,具体如图2所示。

图2 叠合板拼缝处连接节点(单位:mm)

4 叠合板防漏浆支撑优化的应用特点

叠合板防漏浆支撑优化具有安全可靠、经济性好、质量良好、节能环保的特点。

(1)安全可靠。叠合板底部支撑能够与铝模形成稳定的连接关系,所涉及的安装流程较少,可以有效保证结构的稳定性,降低安全事故的发生概率。

(2)成本优势显著。叠合板施工期间不再采用传统方式下的工字钢材料,混凝土浇筑过程中的漏浆发生概率相对较低,可减少后期的修复工作量;铝合金模板可循环利用,随着应用项目数量的增加,其成本优势逐步显现。

(3)质量良好。混凝土浇筑过程中几乎无漏浆现象或是仅存在极小规模的漏浆,对混凝土成型质量所造成的不良影响甚微。若局部漏浆,该部分流出的浆液也将进入凹槽内,拆模后由施工人员用腻子刮平即可,无需在此方面投入过多的时间和人力资源,最终混凝土的内外部质量均可满足设计要求。

(4)节能环保。叠合板施工全流程中,所产生的粉尘、固体等污染物相对较少,同时其噪声分贝较低,不会对周边居民的正常生产、生活造成严重的干扰,契合于现代建筑工程理念。

5 基于装配式建筑应用优势的展望

在信息技术良好发展的背景下,装配式建筑也逐步具有智能化的特征,从而提高施工的规范性以及在处理问题时的灵活性。墙体角度的精度标准通常为1/100L,在高度为20~30m的建筑中具有可行性。而在启用高精度自适应支撑系统后,在其支持下可创造的理论精度约1/1000L,在更大高度的建筑中也具有可行性,从而保证超高层建筑的施工精度。在用户需求的促进作用下,以人为本的建筑理念逐步渗透至建筑工程中,为满足用户对建筑外观所提出的要求,则需要突破传统建筑外形的束缚,形成更具有观赏价值的建筑外形设计方案。对于传统的人工墙体角度铅锤测量方式而言,其使用范围较窄,仅能够在垂直角度的测量中得到应用,而激光测控则具有更广的适用范围,测设精度可控制在89°或89.5°。

叠合板的智能化应用水平正逐步提高,生产阶段便融入了智能化技术,可以达到工业化生产的目标,所得的板体质量明显优于现浇的方式。同时,叠合板的拼装作业不再局限于人工作业的方式,取而代之的是更具有精细化特征的机械控制方式。现阶段高精度的自适应支撑系统已经得到应用,例如机械臂则是颇具代表性的产品,其配套激光测控设备,在经过自动化测量后可精准确定具体的施工数据,再将信息反馈给机械臂,使其做出调整,直至拼装到位为止。

6 结束语

综上所述,在装配式结构中,叠合板为重点施工内容,但易出现漏浆现象,因此工程人员需要从叠合板的结构改进、施工技术优化、质量控制等角度切入,有效避免该问题,以提高装配式建筑的施工水平,创造高品质的建筑工程项目。