多股绞合焊丝研究与应用进展

徐锴,武鹏博,黄瑞生,梁晓梅,梁裕

(1.哈尔滨焊接研究院有限公司,哈尔滨 150028;2.江苏联捷焊业科技有限公司,江苏 江阴 214400)

0 前言

随着焊接技术迅速发展,实现高效、优质、节能焊接是焊接技术发展的重要方向之一,因此高速焊接和高熔敷速度焊接得到了快速发展[1-5],目前高效的焊接方法主要有T.I.M.E.焊[6]、多丝焊接技术[7-8]、激光-电弧复合焊[9-13]和磁控高熔敷焊接[14]等。但现阶段这些方法的焊接工艺和设备复杂、成本较高,在实际焊接应用中难以得到推广。

多股绞合焊丝,也称绞股焊丝和缆式焊丝,是由多根单丝按照一定的结构螺旋绞合而成,是一种新型结构焊接材料。因其特殊的物理结构,多股绞合焊丝具有独特的焊接电弧特性、能量分布特性和工艺特性。近几年来许多焊接工作者对多股绞合焊丝的机理进行了深入研究,同时开展了相关焊接方法的研究。

多股绞合焊丝对传统的焊丝-实心焊丝或药芯焊丝产品而言:无论是实际生产应用的焊接材料设计与研制、焊接设备的升级换代、焊接工艺的优化创新,还是焊接过程电弧形态、熔滴过渡特点、熔池热-力行为、焊缝微观组织性能等理论方面都得到了全面的提升及拓展,显著提升了焊接生产效率与科学研究水平。它不仅是一种全新理念的新型焊接材料,更是焊接技术走向材料-装备-工艺一体化的重大进步,是当前焊接技术与制造领域的一个创新和跨越。

1 多股绞合焊丝结构特性

1.1 绞合结构

1.1.1几何结构

单丝为光滑圆柱体结构,而多股绞合焊丝为多丝绞合的缆绳状结构,如图1所示。

图1 单丝与多股绞合焊丝的结构示意图

多股绞合焊丝的绞合结构和具体绞合参数选定组成其结构特征。理论上多股绞合焊丝结构是多种多样的,但从实用性的角度来说主要有如图2所示的5种绞合结构[15]。每一种绞合结构都有其应用的侧重点,如1×3结构的多股绞合焊丝偏重于增强焊缝熔透性,3+3结构的多股绞合焊丝偏重于焊缝成分调控,7×7结构的多股绞合焊丝偏重于堆焊的熔敷速度等。多股绞合焊丝结构可设计性强,根据焊接工艺需求可以通过焊丝结构选择、焊丝成分调控、不同线径搭配和绞合参数选定等方面进行设计。如图3所示,两种相同线径但不同绞合结构的多股绞合焊丝在同等焊接工艺条件下的焊缝截面,可见两种多股绞合焊丝的熔深差别较大。

图2 多股绞合焊丝绞合结构

图3 相同线径不同绞合结构的多股绞合焊丝焊缝形貌

1.1.2焊丝线径

药芯焊丝广泛应用于冶金、铁路、桥梁等领域,其具有适应性好、熔敷效率高、工艺性好等优点。传统药芯焊丝线径在1.2 ~ 6 mm之间,当焊丝线径超过6 mm时,焊丝的可盘绕性变差,焊丝刚度大大增加,焊接质量变差。多股绞合焊丝由多根小直径的焊丝按一定结构绞合而成,增加了焊丝的可盘绕性和柔韧性,有效解决大直径药芯焊丝难以盘绕和焊接质量差等问题,提高焊接熔敷速度,有利于大型金属构件的焊接。

1.1.3焊丝组合

实心焊丝每次调整一次合金成分就需要重新冶炼,工序多、成本高,难以满足用量少品种多的要求。多股绞合焊丝可以将不同成分的实心焊丝、药芯焊丝或实心焊丝和药芯焊丝混合绞合在一起,从而满足特定成分设计要求,显著增加焊材的种类,多股绞合焊丝组合示意图,如图4所示[16]。

图4 多股绞合焊丝组合示意图

在电弧增材制造中金属间化合物难以拉拔成丝,可以根据金属间化合物增材制造对成分需求,灵活设计各种成分多股绞合焊丝,实现多类型金属间化合物的熔丝增材制造,显著增加焊接材料种类[17]。

1.2 捻制流程

多股绞合焊丝捻制流程主要包括单丝前处理和粗拉-单丝精拉-捻股-层绕-包装这5个主要流程。多股绞合焊丝较传统焊丝而言多了捻制工序,制作成本相对提高。

目前,多股绞合焊丝的种类主要包括微合金无镀铜多股绞合焊丝、碳钢类多股绞合焊丝、不锈钢类多股绞合焊丝、铝合金类多股绞合焊丝、镍基合金多股绞合焊丝等。

1.3 捻制参数

多股绞合焊丝的捻制参数制定会影响多股绞合焊丝的质量,同时也会对焊缝形貌进行调节,制造工艺参数中相对重要的参数是捻距和螺旋升角。多股绞合焊丝捻距和螺旋升角示意图[18],如图5所示。多股绞合焊丝捻距倍数和螺旋升角可以调节焊缝熔深和熔宽,当多股绞合焊丝捻距倍数和螺旋升角减少时,在相同的焊接工艺参数下,可以获得较小的熔深;当多股绞合焊丝捻距倍数和螺旋升角增大时,在相同的焊接工艺参数下,会获得更大熔深。在实际焊接生产过程中,可以根据焊接实际需求制定多股绞合焊丝捻制参数,以满足焊接生产对熔深和熔宽焊缝尺寸的需求。

图5 多股绞合焊丝捻距和螺旋升角示意图

综上所述,多股绞合焊丝的优点主要体现在可以增加焊丝线径、不同种类焊丝绞合改变焊丝成分、设计焊丝结构改变焊缝形貌。

2 多股绞合焊丝的电弧特性

2.1 多阳极区电弧耦合

当多股绞合焊丝进行熔化极气体保护焊作为阳极时,在焊丝端部会出现多丝同时熔化现象,每一个焊丝会形成一个小阳极,多个小阳极耦合成为一个大阳极。

杨志东等人[19]以1×7结构多股绞合焊丝为例对多股绞合焊丝多阳极耦合机理进行了分析,研究表明:电弧作为一种柔性等离子体,在电场作用下定向运动形成电流。在焊丝端部一定范围内7根焊丝相对平行,流经这段范围焊丝电流相互平行,因此单根焊丝周围磁场分布相同,磁场之间相互吸引,外围焊丝受到其他焊丝相互作用力的合力指向中心焊丝,多股绞合焊丝中单丝电弧之间相互作用力示意图如图6所示。以A焊丝为例,电弧A受电弧B、电弧F和电弧G的作用力,由于各分焊丝上的电流相等,方向相同,因而电弧A上的合力反向指向电弧G。同理可知,其余外围焊丝的电弧受力的合力方向均指向中心焊丝,在电磁收缩力的作用下,电弧保持一定形状并向电弧中心聚集,使得电弧呈现内外层电弧耦合规律。

图6 多股绞合焊丝电弧受力示意图

2.2 旋转电弧

在焊接过程中随着焊丝不断送进,焊丝端部会逆绞合方向熔化,随着焊丝的周期转动,电弧也会产生周期转动,因此形成围绕焊丝轴线的旋转电弧。

Yang等人[20]对电弧旋转周期进行了分析,以1×7焊丝结构为例,电弧旋转周期如图7所示,t1时刻到t6时刻为一个电弧的旋转周期。研究表明:多股绞合焊丝一个捻距为一个电弧旋转周期,电弧旋转周期与送丝速度和多股绞合焊丝捻距有关,同时电弧旋转周期会影响焊接过程中搅动熔池的频率。多股绞合焊丝在大电流焊接时,电弧会出现相对收缩,形成一种近似束状的电弧形态。使电弧直径与焊丝直径相接近,电弧向电弧中心靠拢。

图7 多股绞合焊丝电弧旋转周期示意图

2.3 束状电弧

多股绞合焊丝在大电流焊接时,电弧会出现相对收缩,形成一种近似束状的电弧形态。使电弧直径与焊丝直径相接近,电弧向电弧中心靠拢。

Yang等人[21]对φ3.6 mm的1×7结构多股绞合焊丝产生束状电弧原因进行了分析,研究表明:多股绞合焊丝进行熔化极气体保护焊时,弧柱作为柔性导体,弧柱中各分丝电流由多根电线流组成,电流流向之间相互平行,使得流经弧柱的电流受到磁场作用产生指向弧柱中心的洛伦兹力,因而形成远离焊丝端部的弧柱也能够保持一定的收缩形态,这种收缩对弧柱中心也起到一定压力作用,从而形成弧柱区的压力大于电弧外侧压力,且电弧收缩后的弧柱区内气体浓度保持一定平衡。焊接电流越大,弧柱中的相互吸引作用越大,弧柱的收缩就会越明显。磁力的大小不同、焊接气体不同时,对电弧收缩力也会产生不同的影响。φ3.6 mm多股绞合焊丝束状电弧形态和φ1.2 mm单丝圆台状电弧形态如图8所示。

图8 两种焊接方法电弧形态

综上所述,多股绞合焊丝电弧主要特点为电弧耦合、旋转电弧和束状电弧。

3 焊接工艺方法匹配研究及应用现状

3.1 熔化极气体保护焊

3.1.1数值模拟

浦娟等人[22-23]通过Gambit软件对多股绞合焊丝熔化极气体保护焊进行了数值模拟,研究焊接电流对多股绞合焊丝熔化极气体保护焊电流密度、电磁场、速度场和压力场分布特征的影响。通过高速摄像拍摄电弧形态验证数值模拟的准确性。不同焊接电流下多股绞合焊丝熔化极气体保护焊电弧温度场计算结果如图9所示。不同电流条件下电弧形态如图9所示。

图9 不同焊接电流下多股绞合焊丝气体保护焊电弧温度场

Fang等人[24-25]采用多股绞合焊丝CO2气体保护焊和单丝CO2气体保护焊、埋弧焊进行了对比。试验结果显示:φ3.6 mm多股绞合焊丝CO2气体保护焊热输入为φ1.2 mm单丝CO2气体保护焊2.9倍时,φ3.6 mm多股绞合焊丝CO2气体保护焊焊缝熔深和熔宽分别为φ1.2 mm单丝CO2气体保护焊的4倍和1.7倍。当φ3.6 mm多股绞合焊丝CO2气体保护焊与φ4 mm埋弧焊在相同焊接条件下,多股绞合焊丝CO2气体保护焊熔深大于埋弧焊,熔宽、热循环峰值温度和热影响区宽度均小于埋弧焊,焊缝中影响性能的魏氏组织量少,热影响区晶粒细小,接头组织、性能更好。通过ANASY软件对焊缝横截面数值模拟,不同焊接工艺焊缝截面图片与数值模拟结果如图10所示。

图10 不同焊接工艺焊缝截面图片与数值模拟计算结果

冷昊凯等人[26-27]通过Fluent软件对窄间隙双多股绞合焊丝熔化极气体保护焊温度场和流场进行了数值模拟。不同接头间隙对窄间隙多股绞合焊丝熔化极气体保护焊温度场影响规律如图11所示。数值模拟结果显示:在保持其它焊接工艺参数相同的情况下,不同接头间隙焊接熔池温度场分布情况略有不同,温度随时间的变化趋势基本一致。随着接头间隙的增大,熔池温度场分布范围逐渐增大,熔宽逐渐增大,熔深逐渐减小,熔池最高温度会随着接头间隙的增大而减小,3组参数熔池最高温度分别为3 219 K,3 134 K和3 022 K。

图11 不同间隙温度场分布图

程力[28]对多股绞合焊丝等离子-MIG复合焊进行了研究。通过Fluent软件对多股绞合焊丝等离子-MIG复合焊进行了电弧数值模拟,并采用高速摄像对模拟结果进行验证。试验结果显示:不同MIG焊焊接电流时,多股绞合焊丝等离子-MIG复合焊电弧温度场分布图如图12所示,可见随着MIG焊焊接电流的增加电弧高温区温度不断增加,两个弧重合部分明显变多,耦合性增强。

图12 不同电流复合焊电弧温度场云图

吴浩[29]通过Fluent软件对多股绞合焊丝等离子-MIG复合焊焊接过程熔池流体行为进行了数值模拟。不同MIG焊焊接电流熔池流场分布模拟结果示意图如图13所示。数值模拟结果显示:由于多股绞合焊丝对熔池内部有搅动作用,使熔池金属一部分被挤向熔池后方,另一部分金属流向匙孔方向;随着焊接电流增大,多股绞合焊丝对熔池的搅拌作用加强,电弧作用熔池内的金属流向匙孔,与沿匙孔壁上升的金属相撞;随着MIG焊电流的增大,形成金属堆积覆盖匙孔的趋势越明显。

图13 焊接开始0.25 s时刻工件XOY面流场分布

3.1.2电弧形态

杨志东等人[30]对多股绞合焊丝不同焊接电流条件下电弧形态进行了研究。试验结果表明:从图14可以看出随着焊接电流增大,电弧形态分别为斜柱体状、圆台状、钟罩状和束状。

图14 不同焊接电流下多股绞合焊丝电弧形态

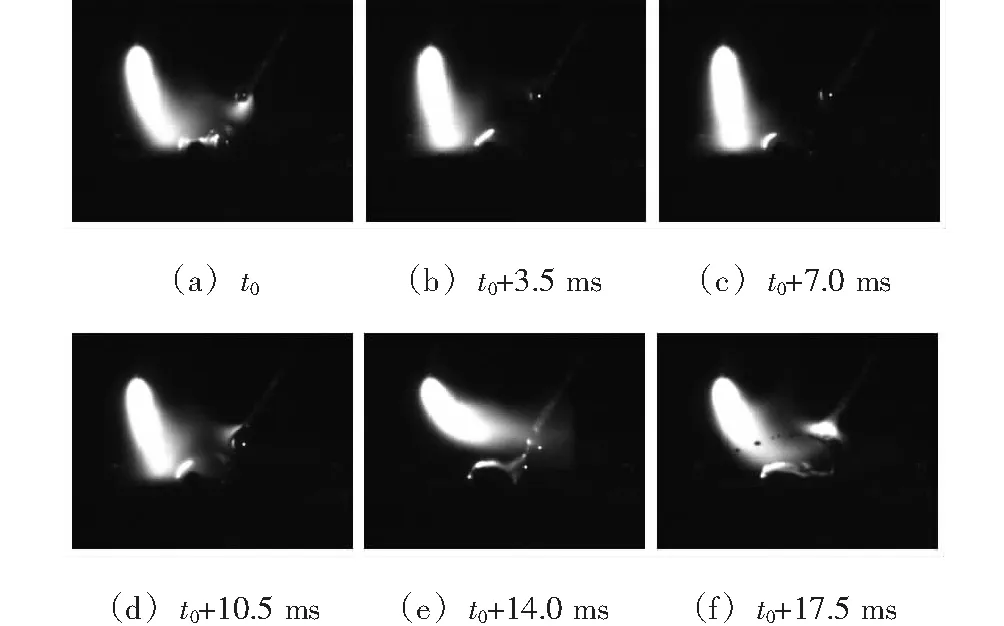

冬壮[31]对多股绞合焊丝TIG-MIG复合焊进行了研究,采用高速摄像对焊接过程中电弧形态和熔滴过渡进行了记录。试验通过单丝TIG-MIG复合焊和多股绞合焊丝TIG-MIG复合焊进行了对比,当2种焊接方法均处于短路过渡时,试验结果显示:多股绞合焊丝TIG-MIG复合焊熔滴过渡过程中由于多股绞合焊丝特有的电弧旋转力,减少熔滴过渡直径和焊接过程的飞溅。单丝TIG-MIG复合焊熔滴过渡周期如图15所示,多股绞合焊丝TIG-MIG复合焊熔滴过渡周期如图16所示。

图15 单丝TIG-MIG复合焊熔滴过渡周期

图16 多股绞合焊丝TIG-MIG复合焊熔滴过渡周期

3.1.3熔滴过渡

刘丹等人[32]对多股绞合焊丝熔滴过渡过程机理进行了分析,多股绞合焊丝在焊接过程中,每股焊丝末端的熔滴会受到向心力,促进熔滴做向心运动,熔滴在力的作用下发生聚集及旋转,最后滴落到熔池中。多股绞合焊丝末端熔滴受力分析如图17所示。

图17 多股绞合焊丝末端熔滴受力分析

Chen等人[33]对多股绞合焊丝熔滴过渡方式进行了分析。不同焊接电流下多股绞合焊丝熔滴过渡都经历形成、长大、颈缩和脱落的过程,熔滴过渡主要方式表现为旋转排斥过渡、大颗粒过渡、小颗粒过渡和射滴过渡。不同焊接电流下熔滴过渡的方式如图18所示。

图18 不同焊接电流下熔滴过渡方式

3.1.4熔池流动

多股绞合焊丝作为熔化极焊接材料焊接时,电弧作用于整个焊接熔池。随焊丝的送进,参与绞合的各焊丝相对于中心轴而言是逆绞合方向旋转的,因而出现了电弧旋转现象,这种现象引发了焊接熔滴旋转与熔池搅拌效应,如图19所示。这种搅拌效应有利于熔池气体的逸出,有利于熔池夹渣的排除,有利于焊缝组织成分的均匀化,有利于焊缝组织的细化,因而对焊缝质量的提升是非常有益的。

图19 多股绞合焊丝的焊接电弧及熔池搅拌效应

Chen等人[34]对多股绞合焊丝搅动熔池和侧壁熔透性进行了研究,研究表明:多股绞合焊丝焊接过程会产生持续逆绞合方向的旋转电弧,增加熔池对流运动;熔池液态金属存在涡流型流动,液态金属的涡流运动使熔池中部凹陷,带动高温金属向熔池底部流动,有利于增加熔深,同时促进熔池液态金属向两侧快速扩张,增加了熔池与侧壁之间的传热,使热量更快的传递给侧壁,从而保证了侧壁良好熔合。多股绞合焊丝电弧作用区域熔池流动示意图如图20所示。多股绞合焊丝侧壁熔透性试验结果显示[35]:采用多股绞合焊丝焊接时侧壁熔宽比单丝焊接时侧壁熔宽宽1 mm,多股绞合焊丝焊接和单丝焊接宏观图片如图21所示。

图20 多股绞合焊丝作用熔池区域示意图

图21 焊缝宏观图片

花豪[36]对不锈钢多股绞合焊丝焊接特性进行了分析,利用多股绞合焊丝低热输入、高熔敷速度和搅动熔池的特性解决了传统不锈钢焊丝焊接过程中为避免热裂纹需要控制热输入导致熔敷效率低和药芯不锈钢单丝焊接中气孔多、熔池受热不均匀而导致晶间腐蚀的问题。

高金良等人[37]采用多股绞合焊丝对高氮奥氏体不锈钢进行了焊接,试验结果:采用多股绞合焊丝焊接显著减少焊缝内的气孔,以较低的焊接热输入抑制了焊缝中第二相析出物形成和热影响区组织的改善,提高了高氮不锈钢的显微硬度和力学性能。

梁裕等人[38]采用高氮不锈钢多股绞合焊丝与单丝进行了对比。试验结果显示多股绞合焊丝的电弧具有旋转特性,有利于实现焊接能量的均匀分布、焊缝组织和成分的均匀化。2种焊丝的焊缝组织均为树枝状的铁素体和奥氏体基体,但多股绞合焊丝在更高的表观热输入量条件下获得了更小的焊缝热影响区,焊接缺陷更少,焊缝横向拉伸强度和塑性均大幅提高,2种焊丝力学性能对比如图22所示。

图22 不同焊丝焊接高氮不锈钢后焊缝的力学性能

董晓晶等人[39]采用多股绞合焊丝对铝合金进行了焊接,并与传统TIG焊进行了对比。试验结果显示:多股绞合焊丝MIG焊与TIG焊接头性能差异较小,但多股绞合焊丝MIG焊可以提高约4倍的焊接效率;多股绞合焊丝MIG焊能够降低焊接热输入,细化晶粒,降低Mg元素烧损。焊接接头晶粒形貌与尺寸如图23所示。

图23 焊接接头晶粒形貌与尺寸

张正栋[40]利用多股绞合焊丝旋转电弧搅动熔池增加侧壁熔合的特点进行了窄间隙焊接,不需要通过机械摇动电弧或外加磁控装置等增加设备成本的方式增加侧壁熔合。在合适的焊接工艺条件下,多股绞合焊丝窄间隙焊焊缝成形美观,焊接接头无损检测和力学性能均满足使用要求。

3.1.5焊接成本

通过对某反应器内壁堆焊的跟踪数据显示,φ1.2 mm E308LT1-1药芯焊丝GMAW堆焊与φ1.6 mm 308L多股绞合焊丝GMAW堆焊,在各自较优的工艺规范下进行焊接综合成本评价试验。如图24所示,以1 t熔敷金属焊接工作量为基准,从人工成本、气耗成本、电耗成本、焊材成本及时间成本五个方面对焊接综合成本进行评价,结果表明:其综合成本较药芯焊丝的降低达26%以上,相当于节省时间141 h。

图24 综合成本对比图

3.2 非熔化极气体保护焊

采用纯氩保护自动TIG焊工艺对大型钢环表面进行了耐蚀堆焊,使用φ1.6 mm的347L多股绞合焊丝,焊接电流为150~200 A,焊接速度为400 mm/min。焊缝成形优异,呈银白色,单道熔宽约10 mm,余高2~3 mm,焊接效率相对原单丝工艺提高了40%以上。347L多股绞合焊丝自动TIG堆焊焊接过程稳定,焊缝成形非常美观,如图25所示。

图25 多股绞合焊丝TIG焊焊缝形貌

3.3 埋弧焊

方臣富等人[41]采用φ7.2 mm的多股绞合焊丝和φ5 mm实心焊丝对22 mm厚DH36船用钢板进行了埋弧焊,对焊后残余应力进行研究。采用小孔法对焊接接头进行应力测试,利用ANSYS软件基于热弹性理论对多股绞合焊丝埋弧焊残余应力进行了数值模拟计算。焊接接头上下表面应力分布如图26所示,试验结果显示:多股绞合焊丝埋弧焊应力分布特征与单丝埋弧焊相接近。

图26 工件上下表面应力分布

梁裕等人[42]采用多股绞合焊丝埋弧焊对高强钢石油管道进行了焊接,通过合理的焊接工艺参数和焊材化学成分的匹配,能够使焊缝金属的化学成分和组织达到最佳。焊缝内部气孔、夹渣和裂纹,以及外观边缘过渡和咬边等均满足标准要求。焊缝形成较多的低碳板条马氏体和一定量的贝氏体,板条马氏体+贝氏体混合组织提高焊缝强度和耐冲击性能。

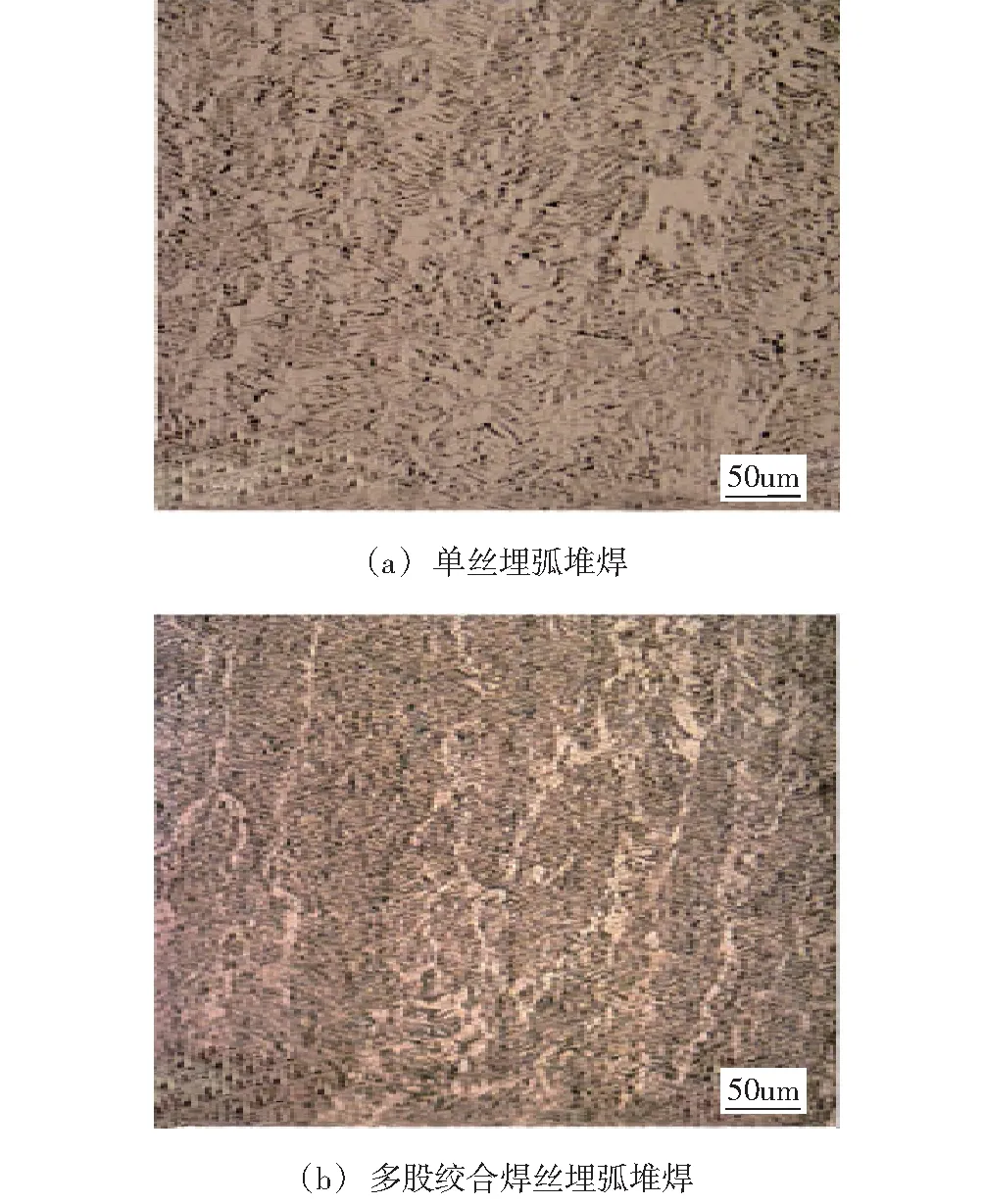

Fang等人[43]采用多股绞合焊丝埋弧焊堆焊与单丝埋弧堆焊对比,试验结果显示多股绞合焊丝堆焊平均稀释率降低33%,熔敷效率提高40%;由于多股绞合焊丝旋转电弧搅拌熔池的特点,多股绞合焊丝埋弧焊堆焊层组织更加细小、微观组织更均匀,增加堆焊层硬度。两种焊接方法堆焊层显微组织如图27所示。

图27 两种焊接方法堆焊层显微组织

刘亚龙等人[44]采用φ5 mm多股绞合焊丝埋弧焊和φ5 mm单丝埋弧焊对加氢反应器凸台进行了堆焊试验。试验结果显示多股绞合焊丝埋弧焊熔敷速率是单丝埋弧焊的1.44倍,平均增长44%;多股绞合焊丝埋弧焊熔敷每千克金属耗电量大约减少1.27 kW/h,平均减少45%。多股绞合焊丝埋弧焊焊缝成形美观,无损检测、接头力学性能和金相组织均满足工艺要求,表明多股绞合埋弧焊堆焊工艺可行。

多年来,反应器凸台SAW堆焊都是采用φ4.0 mm实芯焊丝,以往堆焊凸台每个班次24 h可以堆焊焊丝重量为60~70 kg。当反应器凸台SAW堆焊采用φ5.4 mm多股绞合焊丝,采在相同焊接工艺参数条件下多股绞合焊丝每个班次24 h可以堆焊焊丝重量可达到100 kg,比较而言,堆焊效率提高40%。2.25Cr-1Mo钢加氢反应器凸台堆焊如图28所示。

图28 2.25Cr-1Mo钢加氢反应器凸台堆焊

3.4 激光熔敷

梁裕等人[45]采用多股绞合焊丝对Q345钢进行了激光熔敷焊接,熔敷层表面平整,无裂纹、气孔等缺陷,熔敷层与母材为冶金结合,综合性能良好。焊接接头抗拉强度达到420 MPa,熔敷层硬度为50~56 HRC,磨损系数为30~34,可以适用于要求高耐磨性和力学性能的构件使用。

3.5 电弧增材制造

梁少兵等人[46]提出了高熵合金电弧增材制造方法,通过大量试验发现当焊接参数不变时,随着外围丝的捻距倍数越小,焊缝熔深减少、稀释率降低,同时多股绞合焊丝具有旋转电弧效应,在搅动熔池时可以实现高熵合金的一体化原位成形,同时能够加速气体、夹渣迅速排出,同时电弧增材制造可以改善送粉增材制造中沉积件致密度差和成分不均均等问题。

林惠娴等人[47]提出了高熵合金细晶粒原位增材制造,结合高熵合金多股绞合焊丝电弧增材制造与冷喷涂工艺强化,冷喷涂采用与高熵合金多股绞合焊丝相匹配的合金粉末高速冲击堆焊层,弥补电弧增材制造带来的元素烧损,同时冷喷涂的冲击效应,又有细化晶粒和产生残余压应力的作用。

综上所述,目前关于为多股绞合焊丝焊接技术研究主要在熔化极气体保护焊、埋弧焊等方面,焊接应用主要集中在堆焊领域。多股绞合焊丝作为熔化极焊接材料时,主要体现的优势为熔敷效率高、焊缝组织均匀化、解决窄间隙侧壁熔合问题。

4 存在的问题

(1)焊接应用问题。目前市面上没有关于多股绞合焊丝专用电源和相关焊接配套设备。

(2)缺乏标准支撑。多股绞合焊丝缺乏相关捻制参数标准、焊丝牌号和相关焊丝质量评定标准,不利于多股绞合焊丝的推广应用。

(3)生产成本高。多股绞合焊丝对传统的焊丝—实心单丝或药芯焊丝产品而言,多了捻制工序,制作成本相对提高;

(4)机理未知性。多股绞合焊丝结合各种焊接方法后,无论从电弧-熔池特征和熔滴过渡形态,还是焊丝成分设计、制造到焊接工艺都发生了很大变化同时也带来了许多未知性。

5 发展趋势

多股绞合焊丝对传统的焊丝—实心单丝或药芯焊丝产品而言,多了捻制工序,制作成本相对提高;同时缺乏相应标准支撑,不利于多股绞合焊丝的推广应用。多股绞合焊丝结合各种焊接方法后,无论从电弧-熔池特征和熔滴过渡形态,还是焊丝成分设计、制造到焊接工艺都发生了很大变化同时也带来了许多未可知性。多股绞合焊丝焊接技术的出现为定制化焊接接头性能提供了可能,针对多股绞合焊丝的研究一直在提升并不断拓展。

(1)理论研究。目前关于多股绞合焊丝机理研究主要集中在1×7结构多股绞合焊丝;应开展对于不同绞合结构的多股绞合焊丝与不同焊接方法相结合,对焊接过程电弧-熔池特征和熔滴过渡形态进行深层、系统研究。

(2)焊接应用研究。基于对多股绞合焊丝的结构特性、电弧特性、工艺特性的研究进展,利用多股绞合焊丝低热输入、高熔敷速度、低稀释率、熔深熔宽可调的特点,可以提高熔敷速度和熔敷金属成分的均匀性,适应于大面积高效堆焊、电弧増材制造;此外,多股绞合焊丝旋转电弧、搅动熔池等特点,可以细化焊缝组织、焊缝成分均匀化、焊缝气孔排除,为其应用在对热损伤、焊缝组织均匀性、气孔率等方面较敏感的材料焊接提供了理论依据和技术支持;同时可以开展不同种类焊丝进行绞合,显著增加焊材种类,到达焊缝组织与性能调控。

(3)制作成本。多股绞合焊丝因其结构特点,与实心焊丝相比制作成本相对提高,开展多股绞合焊丝绞合设备的研发和绞合工艺优化,降低焊丝生产成本。

(4)专用焊接设备。开发多股焊丝专用焊接电源和相关焊接配套辅助设备,如送丝轮、导电嘴等。

(5)制定相关标准。制定相关捻制参数标准、焊丝牌号和相关焊丝质量评定标准。

(6)市场推广。多股绞合焊丝可以广泛应用于管道、压力容器、耐磨堆焊、造船等行业,适应机器人等自动化焊接的高效需求,实现了焊接效率的提升,可以为制造领域提供高效、优质、节能的焊接新技术。