30 kW光纤激光焊接铝合金离焦量对匙孔行为的影响

聂鑫,杨义成,黄瑞生,周军,蒋宝

(哈尔滨焊接研究院有限公司,哈尔滨 150028)

0 前言

同千瓦级激光焊接相比,万瓦级激光焊接由于功率密度的显著提高,在液态熔池内部会产生了一个更加细长的匙孔,增加了焊接过程的复杂性和匙孔的不稳定性,使焊缝产生多种缺陷[1-3]。焊接过程中熔池的稳定流动直接影响到焊缝的成形质量,而匙孔的稳定程度又是决定深熔激光焊接熔池稳定性的关键因素[4-5]。为研究工艺参数对匙孔行为的影响,黄瑞生等人[6-8]利用高速摄像观察了激光-电弧复合焊接、激光-电弧复合填丝焊接对匙孔开口面积的影响,分析了焊接工艺参数对匙孔开口面积的影响。研究结果表明,千瓦级激光功率下,正离焦时可获得开口面积较大的匙孔,此时对应焊接过程的稳定性也得到了明显改善,焊缝内部气孔率显著降低。激光功率提高时,Jiang等人[9]用10 kW光纤激光进行激光-电弧复合焊接铝合金时发现,零离焦量下可获得较好的焊缝熔深以及焊接成形。这说明万瓦级大功率激光焊接的成形过程同千瓦级激光焊接相比存在较大差异。近年来,随着高功率激光器制造技术的不断提升,高功率激光焊接技术已成为当前的研究热点。Zhang等人[10]采用万瓦级激光焊接技术对厚板不锈钢进行了焊接,结果表明在厚板的高功率光纤激光焊接中,焦点位置对焊缝成形有很大影响。Li等人[11]利用“三明治”方法研究了万瓦级激光焊接不锈钢时的匙孔行为,其认为金属蒸气对匙孔壁压力的波动是导致匙孔壁波动变化的重要原因。目前关于万瓦级激光焊接的研究主要围绕高强钢、不锈钢、低合金船用钢等材料进行开展[12-15],而针对铝合金万瓦级激光焊接的相关研究却鲜有报道,而认识万瓦级激光焊接铝合金缺陷的形成原因,并找到抑制措施是厚壁构件铝合金超高功率焊接走向工程化应用的基础。

为探究万瓦级激光焊接铝合金时焊缝表面成形差的原因,使用高速摄像对30 kW级铝合金激光焊接熔池进行拍摄,分析离焦量对匙孔稳定性和熔池流动特性的影响,建立焊接工艺参数与焊缝成形的关系,加深对超高功率激光焊接过程行为的认识,为万瓦级高功率激光焊接技术在厚壁铝合金焊接领域的应用提供数据支撑。

1 试验材料及方法

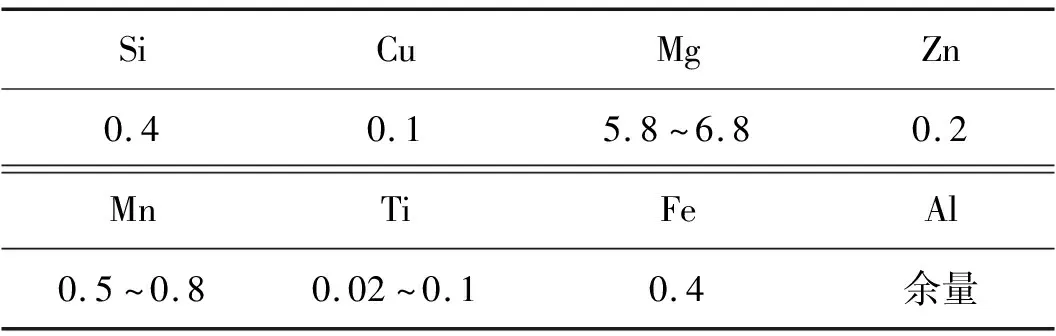

试验材料为Al-Mg系的5A06铝合金,其化学成分见表1。试板尺寸为300 mm×130 mm×40 mm,采用平板堆焊方法。在焊接之前对试板进行去氧化膜处理,并用酒精清洗表面去除油污。

表1 5A06铝合金的化学成分(质量分数,﹪)

焊接试验使用的激光器为YLS-30000激光器,最大输出功率为30 kW,为连续输出光纤激光器。采用iSpeed高速摄像机对焊接过程中的匙孔特征进行拍摄,采集频率为4 000 frames/s。使用波长为808 nm的半导体激光器照亮焊接区域,焊接过程如图1所示。焊接工艺参数见表2。

图1 焊接系统示意图

表2 焊接工艺参数

2 试验结果与分析

2.1 30 kW激光焊接铝合金存在的问题

零离焦、激光输出功率30 kW时,铝合金激光焊接匙孔不同时刻的图像如图2所示。t0时刻匙孔后侧的液态金属出现上涌现象;随着焊接过程的进行,在t0+ 75 ms匙孔后侧的液态金属形成液柱,并伴随飞溅的产生;由于强烈的金属蒸气对匙孔内壁切应力的作用,在t0+ 157 ms时匙孔后壁再次形成较大的液柱;当液柱在重力和表面张力的作用下回落到液态熔池中后,匙孔会在一个较短的时间段内维持相对稳定的状态,如图2d和图2e所示;但是,这种稳定状态持续的时间较短,在某一个瞬间匙孔开口面积会出现瞬间扩大现象,如图2f所示。从以上过程可以推断,30 kW激光焊接铝合金匙孔的稳定性较差。

为了定量表征30 kW激光焊接过程中匙孔的稳定性,间隔选取共0.6 s时间内的匙孔开口面积大小进行测量,其结果如图3所示。匙孔开口面积大部分时间都在小范围内波动,而标记b处的面积明显大于其它时刻匙孔的开口面积,其匙孔特征如图2b所示,此时匙孔后端液体熔池稳定流动的特点受到了干扰。

图2 30 kW激光焊接铝合金不同时刻的熔池特征

图3标记的b时间段内匙孔开口面积扩大的具体变化过程,如图4所示。在t1到t1+ 12.5 ms的时间段内,匙孔附近液态金属在金属蒸气高速喷出的过程中向上流动,伴随着匙孔开口面积不断增大;在t1+16.25ms时,匙孔开口面积增加到最大值;随后在较短的时间里液态熔池上涌汇聚形成的液柱回落到熔池中,在t1+ 18.75 ms时段,这会对液态金属的流动产生较大干扰,同时增加了匙孔的不稳定性。这种失稳现象会直接影响到熔池尾部金属的流动和凝固行为,对焊缝成形过程的均匀性和一致性产生不利影响。

图3 匙孔开口面积随时间的变化

图4 匙孔突变时连续时段熔池高速摄像

匙孔是深熔激光焊接的典型特征,其稳定性和焊接质量之间存在紧密联系。对零离焦,30 kW激光焊接匙孔行为的分析可以看出,超高功率激光焊接时匙孔的稳定性相对较差,如何优化焊接工艺,提高匙孔稳定性,是改善超高功率激光焊接铝合金焊缝质量的关键。

2.2 离焦量对匙孔行为的影响

为了探明离焦量对30 kW激光焊接铝合金时匙孔特性的影响,找到焊接工艺的优化方向,分别研究了正离焦量和负离焦量时的匙孔行为。

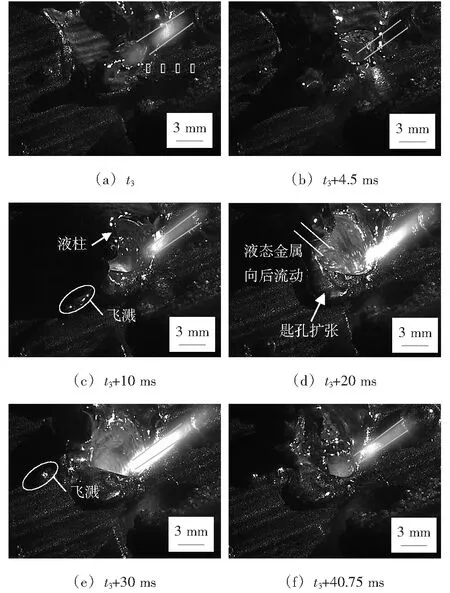

2.2.1正离焦时的匙孔行为

图5为+20 mm离焦量下熔池高速摄像,在一段时间内连续拍摄记录下的匙孔演化过程。可以看出,t2时刻入射激光在液态金属中的辐照区域大小和匙孔面积相差不大;在金属蒸气反冲作用力下,匙孔后壁上方的液态金属向后流动,匙孔尺寸逐渐扩大,在t2+ 6.5 ms时,匙孔开口面积显著增加,甚至可以看到一定深度范围内的匙孔后壁。匙孔显著扩张伴随着大量液态金属向熔池后方流动,随后在金属蒸气流减弱和重力的作用下,匙孔在t2+ 14 ms以后逐渐变小,整个过程持续约30 ms。

图5 +20 mm离焦量下熔池高速摄像

图6为离焦量+10 mm时,匙孔动态行为的演化过程,可以看出在这一时间段内,匙孔行为和离焦量为+20 mm时基本一致,匙孔附近的液态金属在金属蒸气的反冲作用力下形成液柱和飞溅,匙孔一直处于收缩-扩张的动态变中。

同样,对正离焦量下0.6 s时间段内匙孔开口面积进行测量,结果如图7所示。其中,图7中的时间段1表示的是图6的匙孔扩张过程中匙孔开口面积的动态变化过程;而图7中的时间段2则表示的是离焦量为+20 mm时,图5的匙孔变大过程中开口面积的变化过程。可以看出,离焦量+10 mm和+20 mm时,激光焊接铝合金匙孔的开口面积一直处于频繁波动状态。

图6 +10 mm离焦量下熔池高速摄像

图7 正离焦量匙孔面积随时间的变化

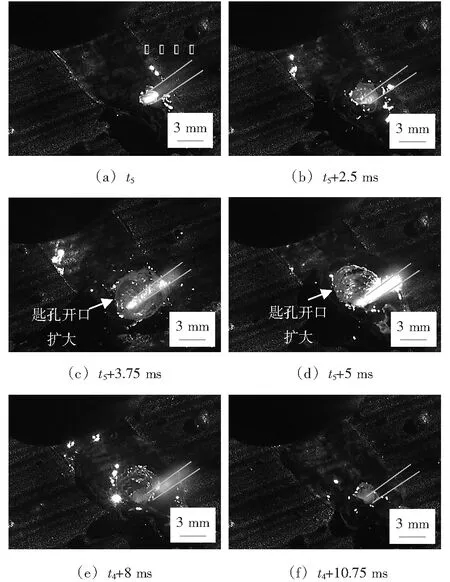

2.2.2负离焦时的匙孔行为

图8为-10 mm离焦量下熔池高速摄像,在一段时间内连续拍摄记录下的匙孔演化过程。在时刻t4+5 ms时,匙孔后方液态金属出现明显的上涌现象,随后t4+ 6.25 ms由于金属蒸气的作用下液态金属向四周散开,在t4+ 13.75 ms产生大量飞溅,此时匙孔开口面积达到最大值;t4+ 21.25 ms液态金属散开后由于重力的作用开始回落,匙孔面积也随之变小。

图8 -10 mm离焦量下熔池高速摄像

图9为-20 mm离焦量下熔池高速摄像,整个焊接过程匙孔开口面积也会不断的出现扩大-收缩现象,但是匙孔周围未发现较大液柱的形成,且整个焊接过程中飞溅的程度较小,整个扩大和缩小的过程仅持续10 ms左右。

同样,选取0.6 s时间对匙孔的开口面积进行统计测量,结果如图10所示。其中,图10标记的时间段3代表图8中匙孔扩张过程中开口面积的变化过程;时间段4代表的是图9的匙孔扩张过程开口面积的变化过程。结合图7和图10可以看出,同离焦量+20 mm和+10 mm相比,离焦量-10 mm和-20 mm时匙孔扩张-收缩过程中面积的整体波动较小,出现匙孔开口面积突然扩大的几率也显著降低,且匙孔扩大后会以很快的速度迅速恢复到相对稳定的形状。

图9 -20 mm离焦量下熔池高速摄像

图10 负离焦量匙孔开口面积随时间的变化

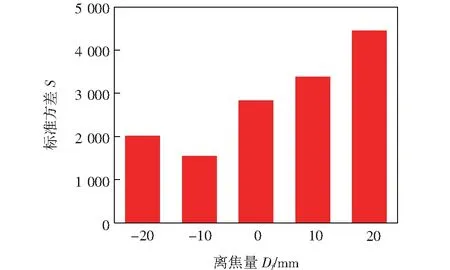

为了定量分析离焦量对30 kW激光焊接铝合金过程中匙孔开口面积波动程度的影响规律,分别计算了离焦量为+20 mm,+10 mm,0 mm,-10 mm和-20 mm时的标准方差,其计算结果如图11所示。从整体上分析,正离焦焊接时匙孔开口面积的标准方差均要大于负离焦的,这意味着随着离焦量的逐渐增加,匙孔的波动程度整体上呈现出上升趋势,这与离焦量变化时焊缝成形质量的变化趋势一致。由此也可以推断30 kW激光焊接铝合金时,匙孔稳定性和焊接质量之间存在密切联系。

图11 不同离焦量下匙孔开口面积标准方差

2.3 离焦量对焊缝成形的影响

不同正、负离焦量下铝合金焊缝表面成形的影响如图12所示。可以看出,正离焦时,试板表面产生大量飞溅,咬边现象严重,一致性较差。负离焦时,焊缝表面的飞溅和咬边现象得到一定程度的改善,其中,离焦量-20 mm时,咬边和焊缝中心区域存在凹陷的情况得到很好的抑制。

图12 30 kW光纤激光焊接铝合金焊缝表面成形

结合2.2.1中对匙孔动态变化过程的分析可以看出,30 kW高功率激光焊接铝合金,当激光束的焦点位置位于试板表面以上时,匙孔后壁的液态金属极易形成液柱。这是由于相对于常规千瓦级激光焊接而言,30 kW激光焊接的功率密度几乎提升了一个数量级,致使瞬态下激光辐照区域发生汽化现象的程度更加剧烈,由此产生的金属蒸气会剧烈冲击匙孔后壁,在切向反冲作用力的作用下,匙孔附近的液态金属会向上涌起、汇聚,进而形成液柱,如图13所示。液柱回落过程中会对液态熔池产生冲击作用,对匙孔稳定维持和液态熔池的稳定流动产生干扰,使焊接过程极易形成飞溅,焊缝成形质量也较差。

图13 正离焦量下匙孔及熔池特征

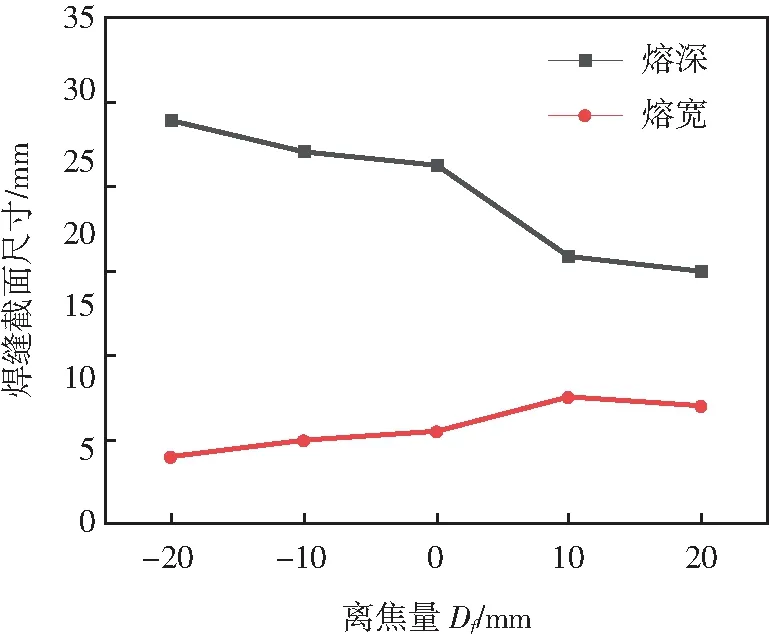

离焦量对焊缝熔深熔宽的影响,如图14所示。当离焦量由+20 mm变为0 mm时,熔宽变窄的同时熔深变深;当离焦量变由0 mm变为-20 mm时熔深、熔宽变化不明显。当离焦量为-20 mm时,焊缝熔深可达29 mm,如图15所示。

图14 离焦量对焊缝熔深和熔宽的影响

图15 -20 mm离焦量时焊缝横截面形貌

3 结论

(1)30 kW光纤激光焊接铝合金时,离焦量对匙孔行为影响较大,当离焦量由正变负时,焊缝表面金属填充不足和咬边等缺陷得到明显改善。离焦量为-20 mm时,焊缝熔深可以达到29 mm。

(2)30 kW铝合金深熔激光焊接匙孔的扩张过程伴随着液态金属后流及液柱的长大和飞溅的形成。正离焦同负离焦相比,负离焦焊接匙孔开口面积的波动程度较低,液态金属汇聚形成液柱的趋势和飞溅数量也相对较小。

(3)液柱的形成和回落过程会对液态熔池的稳定流动造成不利影响。正离焦和负离焦相比,液态金属汇聚形成液柱的体积较大,匙孔扩张-收缩过程维持时间也较长,+20 mm离焦量时约为30 ms,回落过程对熔池流动的干扰也随之增大,焊缝成形质量较差;而负离焦时液柱维持时间较短,-20 mm离焦量时约为 10 ms,液柱体积也相对较小,对焊接过程的稳定性影响较小。