耿村煤矿巨厚煤层区段煤柱综放复采可行性研究

崔峰,刘振波

(河南大有能源股份有限公司,河南 三门峡 472431)

0 引 言

据预测[1],2050年前我国的能源结构将一直以煤炭为主,随着浅部煤炭开采逐渐枯竭,煤炭开采深度逐渐增大,深部开采已成为煤炭资源开采的常态,因此,威胁矿井安全生产的各种动力灾害更加突出[2-6]。针对我国中东部矿区而言,在限制中东部煤炭开采战略下,延长矿井服务年限、提高煤炭资源回收率、缓解矿井接替紧张状况等问题已成为矿井可持续发展或转型前过渡的关键。在保证矿井效益和不减产的情况下,可通过对区段煤柱及老空区遗煤进行复采的方式,达到延长矿井服务年限、节约煤炭资源、缓解矿井接替紧张状况、维持衰老矿井持续生产以及煤炭企业转型前平稳过渡等目的。

煤柱复采方面研究已取得大量的成果,刘畅等[7]通过对过空巷采场基本顶超前破断的力学模型进行分析,得到了能满足过空巷采场支护的煤柱临界尺寸计算公式;徐忠和等[8]通过对井工开采后残煤总量及分布进行分析,提出了旧式残煤长壁综合机械化开采方法,采用实验室试验得出了旧采长壁复采采场的顶板架前垮落概率和对支架影响的特征与规律;马占国等[9]通过对房柱式充填开采进行研究,建立了煤柱与充填体的联合弹性板柱力学模型,得出了顶板不同阶段的下沉过程,并采用数值模拟的方法对矿压显现规律、煤柱受力及其破坏特点进行了分析;曹胜根等[10]运用突变理论分析了区段保护煤柱的失稳机理,得出了区段煤柱发生突变失稳的必要条件;郭文兵等[11]以条带煤柱为研究对象,得到了条带煤柱的应力分布规律并分析其发生失稳的可能性;霍丙杰等[12]通过建立房式采空区复合煤柱底板传递规律模型,揭示了煤柱影响条件下工作面的动压机理;李胜等[13]采用理论分析与数值模拟相结合的方法对煤柱的应力传递规律进行了研究;许磊等[14]通过运用数值模拟软件对残余煤柱底板偏应力场分布特征进行了模拟;朱志洁等[15]通过研究上部重叠煤柱与采动耦合作用的围岩应力规律,得到邻空巷冲击性来压是邻面侧向支承压力、本工作面超前支承压力和重叠煤柱应力传递的耦合作用结果;周煜博等[16]研究了王庄煤矿残留煤柱回收工作面巷道合理位置布置。综上,对于区段保护煤柱的开采已有成功案例,考虑到耿村煤矿的生产现状,复采区段煤柱对矿井的生产具有重要意义,因此,有必要研究巨厚煤层区段煤柱综放复采技术。

本文以河南大有能源股份有限公司耿村煤矿巨厚煤层区段煤柱为研究对象,结合该矿地质采矿条件以及工作面接替紧张状况等,提出复采区段煤柱的方法,以达到延长矿井服务年限、减少资源储量丢失、避免开采集中造成冲击地压事故以及确保矿井工作面正常接替的目的,为矿井的可持续发展及缓解矿井工作面接替紧张现状提供保障。

1 工程概况

耿村煤矿位于河南省渑池县果园乡境内,核定生产能力3.6 Mt/a,采用斜立井单水平上下山开拓,混合抽出式通风,走向长壁后退式采煤方法,综采放顶煤采煤工艺,全部垮落法管理顶板。井田内现有12采区在开采水平+200 m以下,且采区内仅能布置一个常规采煤工作面。由于井田内2-1与2-2煤层分别在+200,+300 m水平以下与2-3煤层合并(统称为2-3煤层),合并后煤层厚12~26.06 m,为巨厚煤层,其下有2~4 m的高灰煤(煤矸互层)。据文献[17],并结合矿井12采区地应力水平、采动应力状态及围岩的实际情况,认为12采区已进入深部开采,其平均开采深度已超过600 m。因考虑到矿井已进入深部开采,浅部资源储量大幅度减少,且工作面开采受冲击地压、自燃发火(自然发火期7~15 d)及瓦斯超限爆炸(绝对瓦斯涌出量16.18 m3/min,相对瓦斯涌出量3.35 m3/t)等多源威胁,为提高煤炭资源回收率、延长矿井服务年限及保障矿井开采工作面的正常接替,需对12采区内区段煤柱的复采技术进行研究。

2 区段煤柱开采工作面的位置确定

2.1 工作面层位确定

由矿井开采系统现状可知,12采区具有完整的通风、运输、供电、开拓、排水等系统,在进行区段煤柱复采时仅需布置外部车场、上下巷和开切巷即可构成采煤工作面。依据该采区其他工作面开采经验可知,采区内断层均分布于采区边界,区段煤柱开采工作面受断层等地质构造影响较小。在采空区积水方面,由于深部工作面开采对其上部工作面采空区均采用了探放水措施,采空区积水得到了充分疏放,仅在个别低洼处存在少量积水,可保障工作面开采不受采空区积水的影响。

由以上可知,复采区段煤柱的12192工作面进行开采时的通风、运输等系统可利用现有系统,工作面上下巷、外部车场和回风联络巷可布置在煤层顶板泥岩中。工作面上下巷及开切巷设计在采空区之下,为保证掘进安全及巷道支护的可靠性,巷道设计在煤矸互层中,根据煤矸互层厚度,可破底板1~1.5 m。回采时通过调整工作面开采煤矸互层,同时将老空区损失的放顶煤及底煤放出,对于区段煤柱部分则按照实煤体进行放顶煤开采。

2.2 工作面平面位置

结合该采区实际开采情况可知,相邻工作面间留设区段煤柱宽度为8~12 m,由于回采时工作面两端各留3架不放煤,因此该部分可等效于区段煤柱。在原工作面放顶煤开采时,为减少巷道底鼓及回采时支架下沉,结合巷道支护方案,留1~2 m的底煤进行掘进,平均厚度1.5 m。此外,在煤层下方存在2~4 m煤矸互层的高灰煤,实体煤厚平均约2 m,可将底煤与高灰煤共称为底煤,平均厚度3.5 m。由于该矿井12采区的12170,12190,12210三个相邻工作面的平均煤层厚度约17 m,结合综放技术特点,假设原工作面放顶煤回采时煤炭资源无损失,此时,三个工作面范围内的煤炭资源总储量Q0(不计矸石)由两部分组成,该区域采空区内残留煤厚分布示意图如图1所示。

由图1可知,煤炭资源总储量Q0由区段煤柱储量Q1及底煤储量Q2组成,现分别对各储量进行计算。

图1 三个常规已采工作面的煤厚分布示意图

区段煤柱储量Q1主要由两个煤柱及其两侧巷道上方的煤层组成,煤柱宽度分别为8,12 m,两侧巷道宽度均为6 m,煤层厚度约15.5 m,即

Q1=[(8+6+6)+(12+6+6)]×

15.5×1 000×1.4=0.96 Mt,

遗煤储量Q2由原底煤与高灰煤两部分组成,其平均厚度为3.5 m,即

Q2=(175+8+168+12+200)×

3.5×1 000×1.4=2.76 Mt,

综上可知,煤炭资源总储量Q0为3.72 Mt。

结合图1及煤炭资源总储量可知,区段煤柱的储量占总储量的25.7%。为减少煤炭资源损失及保障工作面安全开采,将回采区段煤柱的工作面选取在三个正规已采工作面范围内,其中需包含两个区段煤柱,因此,将复采区段煤柱的12192工作面边界分别设计在12170,12210工作面的采空区内。

2.3 工作面围岩结构特征分析及其边界确定

通常情况下,随着工作面推进,工作面上覆岩层中的各分层会以板的形式产生组合移动变形,起主要控制作用的是该组合中力学性能较好的坚硬厚岩层,这也是关键层理论的主要内容,其破坏的二维形态由下至上面积递减,呈现“八”字形破坏,同时会在覆岩内的某一层位形成“大结构”,而施加在“大结构”上的上覆岩层载荷则是通过该结构两侧的支撑点向下传递,而并非直接作用于采场上。

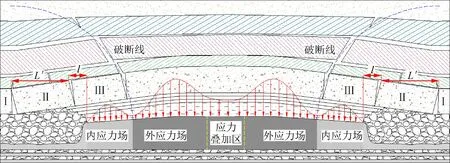

由于新工作面两个边界处于已采工作面的采空区内,需考虑已采区顶板破断结构形态。对于传统长壁垮落法开采而言,在工作面推进过程中,基本顶在采空区边缘弹塑性交界处形成铰接结构,以两侧支承点形成较为稳定的铰接结构,此时,基于关键层理论及内外应力场理论,结合工作面开采后残留煤厚分布示意图,以其中一个区段煤柱为研究对象,建立工作面宽度方向上的覆岩破断模型示意图,如图2所示。

由图2可知,在工作面上方的关键岩层发生破断后,坚硬岩层因悬空较长使其所受拉应力超过其抗拉强度而发生破断,形成岩块Ⅱ,继而发生下沉及回转,与采空区侧的破碎岩块接触及两侧岩块Ⅰ、Ⅲ的相互作用而形成稳定的铰接结构,因此,岩块Ⅱ处于“小结构”内,具有较好的稳定性,且服从S-R稳定性理论,此时,岩块Ⅱ的长度为岩梁悬跨距,约为临近综放工作面周期来压步距。

图2 覆岩破断的力学结构模型示意图

根据该采区综放工作面的开采经验可知,临近综放工作面的周期来压平均步距为15.6 m,可确定L′约为15.6 m。对于该工作面覆岩垮落带高度,可采用下式计算,

式中:K为岩层垮落后的碎胀系数,取1.3;h为未垮落岩层在触矸处的沉降量,取4 m;M为采厚,取17 m。

由上式可知,垮落带高度Hk约为43 m。

为得到关键岩块与煤壁距离l的理论值,需明确覆岩岩层的破断角。考虑到工作面及采空区的安全原因,未能从现场实测出覆岩岩层的破断角,因此,通过相似试验对工作面开采进行物理模拟(图3),从工作面模拟推进过程中的周期来压步距与现场实测进行对比,进一步说明覆岩岩层破断角的可靠性。

图3 工作面推进490 m时覆岩破坏特征

根据物理模拟结果可知,工作面推进过程中,周期来压步距为14~18.5 m,平均16.3 m。通过现场实测,工作面周期来压步距平均15.6 m,试验结果与实测基本一致,由此可知,试验所得的覆岩岩层破断角θ=67°具有一定的可信度。因此,由图2可得l=Hk·cotθ,约为18 m。即回采巷道与煤柱间的最小距离L=L′+l,即33.6 m。

在工作面开采过程中,该结构在受到重复采动影响时,其受力状态不断发生变化,所承受的载荷会逐渐增大,块体间应力的重新分布将导致结构失稳而发生突然下沉,严重时可能会引发冲击地压。根据集中应力向下传播规律及支承压力在底板岩层中规律[18-19],并结合工作面端头设备的分布及生产情况,需将回采巷道应布置在原岩应力区或应力降低区,即将回采巷道布置于岩块I下方范围内。

为保证工作面端头安全,放煤支架位置与回采巷道间的距离应超过4个以上支架宽度,即大于6 m;考虑到回采巷道的宽度(6 m),可知巷道区段煤柱间的距离应大于12 m。由以上分析综合确定回采巷道与煤柱的最终距离L=35 m。因此,两侧边界距离区段煤柱的距离均约35 m,其工作面平面布置示意图如图4所示,此时工作面煤炭资源储量约为3.27 Mt,而区段煤柱储量在该面储量中的比例升至32.1%,可有效延长约1 a的矿井服务年限。

3 区段煤柱综放开采技术关键及灾害防控

3.1 巷道围岩支护

结合地质采矿条件、围岩结构特征及重复采动影响可知,该工作面巷道维护难点:(1)围岩强度较低,且受重复采动影响,巷道掘进后短期内会大范围破碎,其变形破坏将会更严重。(2)随着工作面推进,巷道附近老空区侧砌体梁的支承点将承受较大载荷,受老空区的重复采动及本工作面开采的影响,其承载能力将大幅度降低,极易发生失稳。同时,由于该矿井其他工作面出现过冲击现象,在巷道围岩支护中不允许使用刚性支护。

基于以上分析,为实现区段煤柱综放开采巷道的安全稳定及提高施工效率,采用大断面(机轨合一)U型钢拱形棚可缩性支护;结合矿井实际生产条件,上下巷设计为宽6.0 m,高3.6 m,断面面积18.3 m2,且巷道中心搭设一路液压抬棚以增大围岩强度,同时,为保证围岩的稳定性,均采用锚网索对巷道两侧进行加强支护,锚杆间距为0.7 m×0.7 m。在开切巷处考虑到设备的需求,采用巷宽8.8 m,高3.3 m,断面面积24.5 m2,以两路液压抬棚增大围岩强度。此外,在工作面的回采过程中,巷道超前支护350 m范围内,每约10 m增加一道门式液压支架,以增大其支护强度,减少围岩变形。

3.2 综放工作面冲击地压等级评价

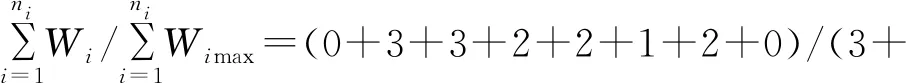

依据该矿井其他工作面开采经验及煤岩的力学性质可知,该煤层具有冲击性,因此,利用综合指数法确定12192工作面的冲击矿压危险指数和危险程度,为生产中采取相应的防控方案提供支撑。

影响冲击地压的因素主要有地质因素和开采因素。通过对影响因素的分析,确定各因素对冲击地压危险状态的影响指数,从而形成其评定综合指数法。

3.2.1 地质因素及指数

影响冲击地压的地质因素主要有开采深度、顶板岩层坚硬性、构造应力集中、煤层冲击倾向性等。根据工作面的地质条件及其周围影响冲击地压危险状态,可知各影响因素及指数情况,如表1所示。

表1 地质条件影响因素及指数

根据表1及相关规程,可确定冲击地压危险等级评定的指数。

3.2.2 开采因素及指数

同理,可根据主要开采影响因素(开采技术条件、开采历史,煤柱、停采线等),确定各影响因素指数情况,如表2所示。

3.3 工作面灾害防控方案

根据前文分析及工作面地质采矿条件可知,该工作面在回采过程中主要会受到冲击地压、瓦斯爆炸及煤层自燃等灾害的影响,因此,需结合该采区以往综放开采的经验对工作面开采前提出相应的灾害防控方案,以保障工作面的安全回采。

3.3.1 冲击地压防治技术方案

由于工作面开采的煤层赋存较为特殊,其上方除两个区段煤柱外基本全为采空区,由图1可知,在开采区段煤柱时发生冲击地压的概率要远远大于开采遗煤,因此,需针对已具有冲击危险的区域进行解危(工作面过区段煤柱),通过避免高应力集中和改善煤岩体介质性质达到减弱积聚弹性能的目的,实现冲击地压的防治,主要采取大孔卸压法,其防治技术方案如下。

(1)每2 d对工作面两巷进行监测钻屑法效果(预计60 m范围内)。根据监测结果,当煤粉量超过临界值或存在其他动力现象时,即认为工作面具有发生冲击倾向性,此时,应立即将工作面作业人员撤至安全处,增加强力锚杆U型钢支护等,在采取钻孔卸压的方式解除冲击危险后,再次进行钻屑法监测,确认无冲击后,方可正常施工。

(2)在工作面两侧巷道对支撑体进行检测,及时整改不合格支架,同时对工作面两侧巷道增加液压抬棚作为保障,达到加强巷道支护强度的目的,且在工作面两侧巷道出口除正常作业人员外,严禁所有人员在危险区域内休息、逗留。

(3)井下作业人员在进入工作面时应时刻注意周围环境变化,在发现顶板下沉、底鼓、鼓帮及其他异常情况时,应及时通知所有人员撤离至危险区300 m以外,并制定相应处理措施,如高预应力、强力锚杆U型钢支护法、恒阻大变形锚杆(索)支护法等,从而保障井下工作人员的安全。

3.3.2 瓦斯防治技术方案

该工作面可看作重复开采工作面,由于煤层中瓦斯含量较大,采空区的瓦斯会顺裂隙进入巷道,造成瓦斯体积分数超限。因此,有必要对采掘过程中的瓦斯进行防治,其防治方案可分为采前与采中两部分:

(1)在开采前可在工作面布置超前顺层交叉抽采钻孔,在回风巷及运输巷施工顺层孔(钻孔参数见表3),进行工作面瓦斯预抽,并制定采前提前探孔释放、采掘中两帮封堵及抽采瓦斯等措施。

(2)在开采时可布设一条高位巷对超限瓦斯进行抽采。高位巷距回风巷中心15 m,设计方案中的层位位于煤层顶板上方20 m处,采用大流量瓦斯抽放泵直接抽采原工作面采空区内部及其上部裂隙带内瓦斯。此外,在回采中还需对开采工作面的瓦斯含量进行实时监测,特别是巷道及工作面上隅角区域,达到瓦斯不影响正常开采的目的。

表3 工作面顺层交叉抽采钻孔参数

3.3.3 自燃发火防治技术方案

12192工作面上下巷及开切巷掘进在采空区之下,巷顶煤层破碎松软,极易自燃发火,因此,开采过程中采取的防自燃发火方案如下:

(1)基于MEA高分子灭火剂具有凝胶时间短、堵漏效果好、操作工艺简单等特点,采用连续交叉埋管注入MEA,使需要重点防范位置(如采空区)区域的煤炭处于封闭状态,防止煤炭自燃。

(2)在回采前沿回风巷在采空区预先铺好灌浆管,平行于回采工作面横向埋管50 m(DN40无缝钢管),沿竖向埋同类型管20 m,使管路相通,回采后按移架步距用回柱绞车牵引灌浆管灌浆,并从灌浆管道接出一段胶管,沿倾斜方向20 m一段,向采空区均匀洒浆。

(3)结合矿井的火灾类型和特点,在煤炭开采前及开采中加强对防灭火设施和设备的全面检查,务必做到排查隐患、合理通风及加强管理,避免发生自燃灾害。

(4)对于巷道顶板空顶区域及煤体破碎区域,可采用封堵剂自膨胀技术快速封闭漏风通道,防止较大煤体破碎区存在空气对流,以彻底消除煤炭自燃发火。

在工作面开采结束后,封闭工作面的火灾防治措施主要有:

密闭间严格按设计要求充填粉煤灰,要充分接顶;在密闭施工时,加强施工处及其回风中有害气体检查,维护好巷道内所有监控设备,出现异常现象时,立即断电撤人,并及时汇报;密闭完成后,通过束管对其中气体进行实时监测,并每周取样检测,出现异常时立即进行补充注浆。

4 结 论

(1)结合耿村煤矿的生产现状,为延长矿井服务年限、提高煤炭资源采出率和缓解工作面接替紧张状况,提出复采巨厚煤层区段煤柱的综放开采技术。

(2)通过分析工作面煤层剩余储量及围岩结构特性,建立了工作面覆岩破断模型,并根据矿井现有生产系统,确定了区段煤柱开采工作面的平面位置。

(3)结合矿井地质采矿条件,确定了区段煤柱综放开采技术的关键,评定了工作面冲击地压等级,并提出回采时冲击地压、瓦斯及自燃发火等灾害的防控技术方案。