薄壁圆形铜管管端收口及水嘴一体化管件技术

时 虹 万曼华 郝宜熙

(1、九江职业技术学院,江西 九江332007 2、九江财兴卫浴实业有限公司,江西 九江332007)

随着人们生活水平的不断提高,对水嘴等卫浴产品的品质需求也在不断提升,特别是对水嘴产品的美观、健康、环保等综合要求越来越高。目前,一些传统的水嘴产品很难达到这些综合性能要求,传统的水嘴产品加工方法多采用铅黄铜铸造成型,这种加工方法的主要缺点是:壁厚尺寸大、材料浪费大、能耗高、环境污染大,同时由于产品含铅量高,在使用过程中,材料内部的铅会不断析出至饮用水中,对人体健康产生危害[1]。基于此,为了开发更健康环保的水嘴产品以适应市场需求,各种低铅铜合金或无铅紫铜的薄壁管材采用节能冷加工成型技术也就应运而生,冷加工成型方法不仅环境污染少,也更符合行业发展要求,给卫浴洁具产业带来了一场深刻的革命。但是,用薄壁管材成型产品,还有很多技术和工艺问题需要突破。

1 产品结构特点分析

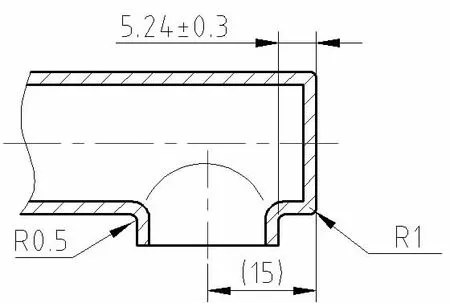

产品结构如图1 所示,该产品是一款造型优美、线条流畅的管端及出水口一体化管件,材料选用H65 薄壁黄铜圆形管材,其结构由管身接头、弯曲管身、出水口及管端收口四部分组成,其结构特点为:

(1)出水口采用胀形、钻孔、翻边技术,确保出水口与主管道成为一体并自然相贯;

(2)管端采用冷挤压收口技术,使得管端与主管道成为一体,无收口痕迹;

(3)弯管角度为90℃左右,需采用逐次弯曲成型技术,弯曲表面光滑、无裂纹、精度高;

(4)管身接头与管身为焊接成型,无外观焊缝、无渗漏。

图1 产品结构图

同类产品的出水口及管端收口技术为:出水口大都采用铅黄铜直接铸造成型,会导致铸造圆角过大,不美观,同时具有铸造成型的缺陷,以及铅会析出至饮用水中的危害;管端收口大都采用圆片封堵焊接形式,不美观且会有漏水的隐患。

本产品的出水口及管端收口的技术优势为:出水口采用胀形、钻孔、翻边技术,翻边后过渡圆角为R0.5,过渡圆角小,美观大方,没有铅析出至饮用水中的危害。管端收口技术的先进性在于:

(1)弯曲管身的原材料是一根整体直形的H65 铜管(易于取材);

(2)弯曲成型后为一端全封闭整体无需焊接、无需粘结、无需封堵等技术的整体管端技术(技术创新点),采用反复多次冷挤压收口技术,管端与主管道成为一体,无收口痕迹,无圆片封堵造成的焊接缺陷。产品出水口及管端收口简图如图2 所示。

图2 产品收口简图

2 出水口自胀形一体化成型技术

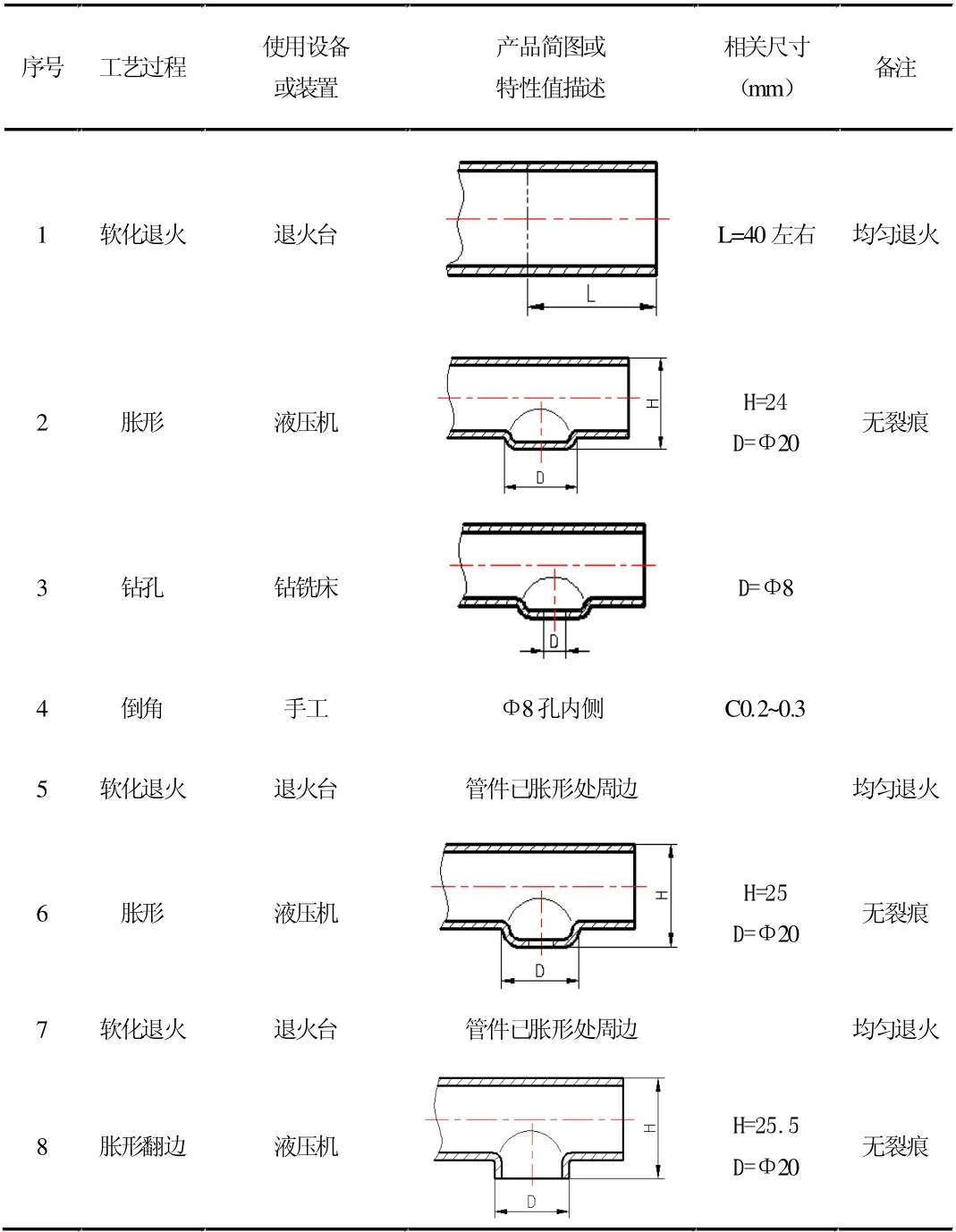

该产品的出水口先采用聚氨酯胀形,再进行钻孔,然后翻边修整,使得出水口与主管道成为一体并自然相贯,该技术难度大,要求出水口翻边出来后,相贯自然,管口壁厚均匀,不允许有变形、裂口等现象。

其工艺过程如表1 所示。

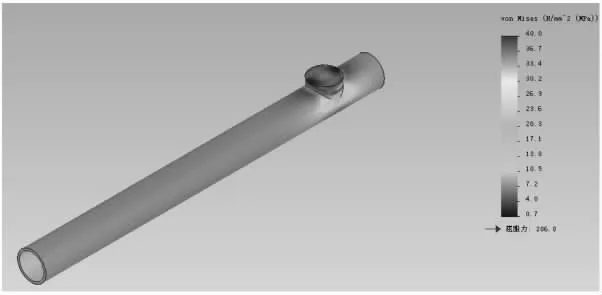

薄壁圆形铜管要经过三次胀形才能达到尺寸要求,每次胀形前先要进行软化退火处理,以降低硬度、消除应力、使材料更容易变形。胀形次数如果过少,极易引起开裂现象,经过反复试验,反复调整胀形参数,发现胀形三次可达到要求,胀形过程中胀形力为35KN 左右,胀形处的应力经有限元分析后达到要求,有限元分析结果如图3 所示,最大值为40MPa,最小值为0.7MPa,其最大值小于H65 的许用应力(约350MPa)。

出水口胀形完毕,需要翻边,翻边时应注意避免开裂,需在专用模具上进行(此项模具技术已经另外申请专利)。

表1 出水口自胀形一体化成型技术简单工艺过程

�

图3 H65 黄铜圆形管材胀形处有限元应力分布图

3 管端收口技术

该产品管端采用反复多次冷挤压收口技术,使得管端与主管道成为一体,管端与主管道外表面没有任何收口痕迹。为了实现该项冷挤压收口技术,自主研制了一套专用收口刀具和收口夹头工装,该工装经多次试验、调整修改参数,最终实现了管端收口(此项技术企业自主研发、自主生产、自主使用),使用时,将收口夹头放入数控车床三爪卡盘内,将管件插入收口夹头内,夹紧,装好专用收口刀具等,开动数控车床,进行管件收口、车尾等操作,操作过程中,要求管件不得夹伤、压伤等,产品收口简图如图2 所示。

4 产品的创新性、先进性

4.1 采用薄壁铜管管端冷挤压收口技术,使得管端与主管道成为一体,管端与主管道外表面没有任何封口的痕迹,浑然一体,传统技术采用管端焊接圆片封堵形式,容易造成漏水现象,而该技术避免了焊接所带来的质量缺陷问题,具有视觉美观、自然大方的特点,该技术在国内属于领先水平。

4.2 出水口采用聚氨酯胀形、钻孔、翻边技术,确保出水口与主管道成为一体并自然相贯,避免传统的焊接技术所带来的质量缺陷问题以及采用其他方法胀形造成的相贯处圆角过大不美观问题,产品具有精度高、成本低的特点、外观一体成型、既美观又节约成本,该技术在国内属于领先水平。产品的实物图如图4 所示。

图4 产品实物图

5 结论

采用薄壁圆形铜管管端收口及水嘴成型一体化技术代替传统的铅黄铜铸造成型技术,克服了铸造成型方法的缺点,解决了传统技术采用管端焊接圆片封堵形式造成的漏水现象,水嘴处采用氨酯胀形、钻孔、翻边技术避免了传统的焊接接头所造成的质量缺陷和不美观问题,同时从根本上解决了生产过程中的污染问题,大大降低生产成本,与传统加工方法相比节约材料成本约40%,完全符合我国产业政策的要求。