轮式机器人底盘的应力应变分析

程 颖 刘 安 高升华 段金水 陶华彪 李慧鳌(皖西学院 机械与车辆工程学院,安徽 六安237012)

1 轮式机器人介绍

通常,地面移动机器人的行驶机构底盘主要分为履带式、腿式和轮式3 种,其中轮式机器人由于具备移动速度快,控制方便的优点,在农业、工业以及日常生活方面有着较为广泛的应用。[1]而轮式移动机器人根据轮子的数量分为单轮、双轮,三轮及四轮移动机器人,其中三轮及四轮移动机器人由于具有承载能力强、驱动控制相对简单,[2]易于在平面上行驶等优点,在各个领域有着较多的应用,相应的研究也比较多。

2 底盘的组成

底盘上作为轮式机器人的重要部件,安装有驱动装置,前轮,后轮等部件。对底盘进行模块化设计,可以选择性布置避障传感器,激光传感器,电子罗盘,主动轮悬挂系统,从动轮悬挂系统等。[3]在此底盘设计的基础上,亦可根据需要安装不同外壳,组装成教育机器人,送餐机器人,陪护机器人等各种服务机器人,具有维护性强,降低机器人整机成本的优点,有广泛的应用场景。

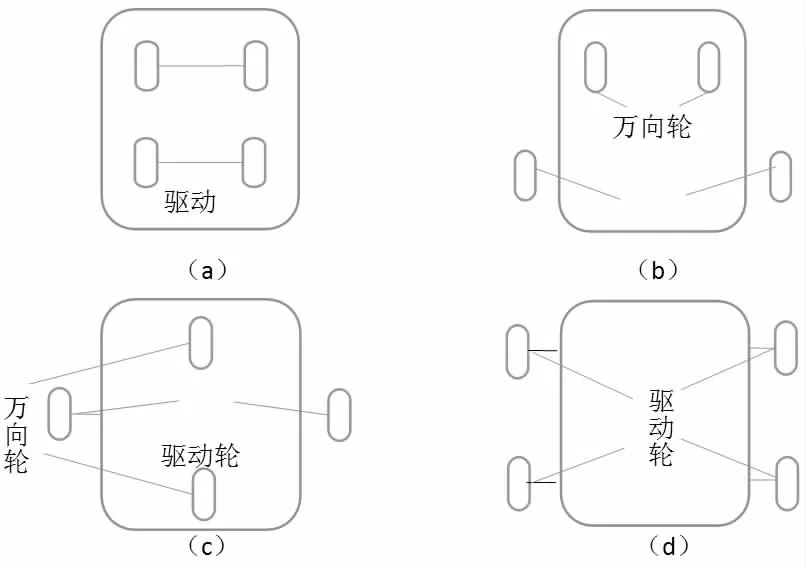

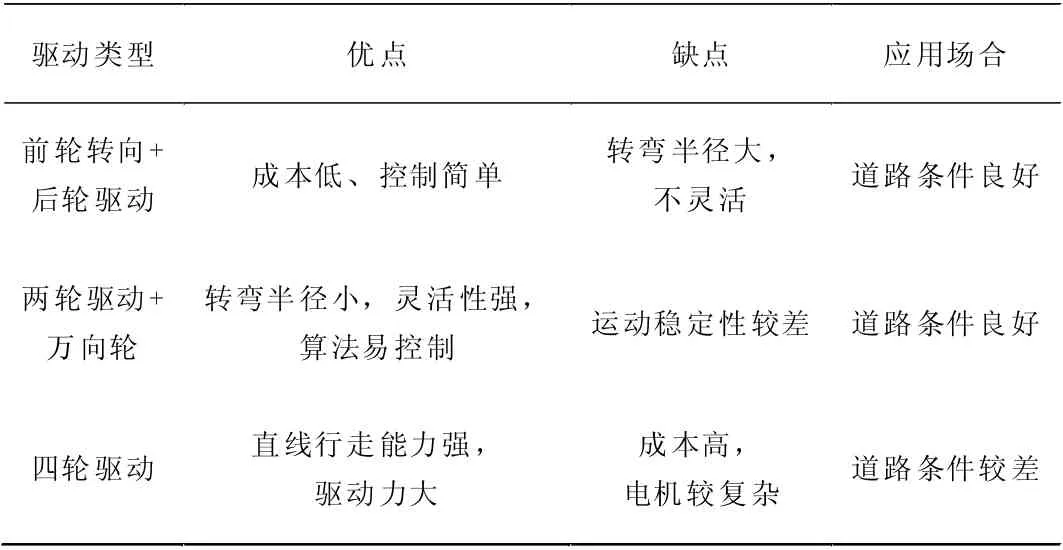

在四轮机器人中,驱动方式一般分为三种:前轮转向,后轮差速驱动、两轮驱动+万向轮、四轮驱动。现有的轮式机器人底盘中,前轮转向,后轮差速驱动采用两个电机实现底盘的运动,其中一个电机与转向机构完成两个前轮的控制,另一个电机结合差速结构驱动两个后轮,如图1(a)所示。两轮驱动+万向轮布置灵活,如图1(b)、(c),结构相对简单。四轮驱动即采用四个轮子作为驱动轮,如图1(d),每一个车轮都是驱动轮,车轮在凹凸不平的路面时不会互相影响,运动能力强,具有较好的灵活性。[4]表1 为几种驱动类型的比较。

图1 车轮布置方案

表1 驱动类型的比较

根据参加比赛的机器人要求,机器人要实现运动灵活以及相关指令,采用四轮驱动的方式,选择图1(d)的布局方案,选用内置有轮毅电机的麦克纳姆轮,麦克纳姆轮于1973 年由瑞典工程师发明,它由一组围绕轮体对称放置的若干个全等辊子组成,其中辊子具备特殊轮廓曲线,具有零转半径的特点,能够在在平面内做任意方向的移动,从而实现机器人全方位移动的功能。[5]

3 底盘上的受力分析

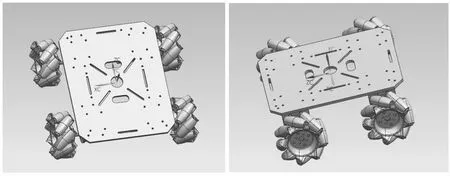

本次设计的轮式机器人底盘主要包括底盘框架以及四个麦克纳姆轮,每个车轮内设有轮毂电机。底盘作为机器人的重要组成部分,支撑结构,几乎承受了整个机器人的重量,机器人底盘上板与电机之间用方铝固定连接,为机器人在不平整地面上的行驶过程中四个麦克纳姆轮可以保持同时着地驱动,[6]满足正常工作时的强度和刚度要求,底盘的受载情况影响着底盘的结构和形状。底盘上设置有若干安装孔,用于安装通信、电源等模块,考虑到机器人底盘的自重和受力情况,底盘材料选用铝合金6061,弹性模量E=71GPa,泊松比μ=0.33,屈服强度σs=175MPa,底盘尺寸为160×200×4,建立的底盘的三维模型如图2 所示。

图2 底盘三维模型图

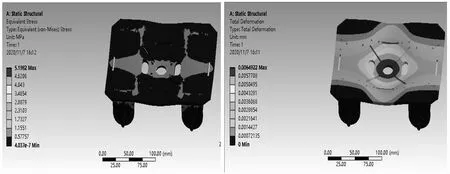

图3 底盘结构简化模型的等效应力与总变形云图

根据底盘使用时的受力情况,将模型简化,约束设置在电机固定孔,底盘上的受力视为静载荷,在支撑面上施加载荷,在ANSYS Workbench 中进行计算,得出底盘结构的等效应力和位移云图如图3 所示。可以看出底盘结构等效最大应力为5.19MPa,底盘最大应力变形为0.006mm,发生在底盘中间连接孔处,主要由于此处有用于安装孔的应力集中较为明显,但是考虑到本次机器人的承重范围,符合设计和使用要求,可以正常使用。

4 结论

根据本文分析的数据以及最大应力及变形的位置,可以进一步在满足使用条件的情况下,调整底盘上的安装孔的形状和位置,为后续底盘结构的优化设计与完善提供了相关参考。