膜法回收聚乙烯尾气工艺进展回顾

杨 晓 周 静 杜国栋

(大连欧科膜技术工程有限公司,辽宁 大连116000)

在聚烯烃生产过程中,从反应器、闪蒸罐、脱气仓等设备排放的气体(一般统称为尾气)中含有大量惰性气体(如氮气、饱和烃)及未反应的烯烃单体等。以聚乙烯(PE)生产装置为例,尾气中含有乙烯(C2H4)、丁烯(C4H8-1)、乙烷(C2H6)、丁烷(n-C4H10)、氢气(H2)、异戊烷(i-C5H12)、氮气(N2)等组分。如果能将尾气中的烃类和氮气回收,不仅可以减少资源浪费和环境污染,而且可以降低装置的原料单耗,从而显著提高过程的经济性。因此,尾气回收是聚烯烃生产过程的重要环节,历来受到广泛关注。

膜技术自20 世纪60 年代迅速崛起以来,因其高效、节能、环保、过程简单、易于控制等特点,在食品、医药、化工、能源等多领域得到了广泛应用。其中,有机蒸汽膜回收技术是九十年代兴起的新型膜分离技术,在2000 年前后,膜分离技术逐渐应用于石化行业中乙烯、丙烯及其它烷烯烃的回收和天然气行业的NGL(液化气)的回收等。

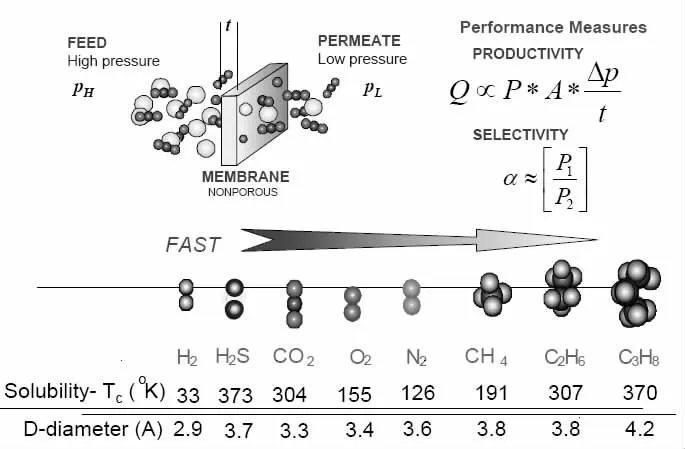

有机蒸汽膜回收工艺的推动力是气体各组分在膜两侧的分压差,利用各气体组分透过膜材料时其渗透速率的不同,来进行气体分离的。有机蒸汽膜分离过程可依据溶解-扩散机理进行解释:即气体首先溶解到膜的表面,然后沿着它的浓度梯度扩散传递,最后在膜的另一侧解析[1]。

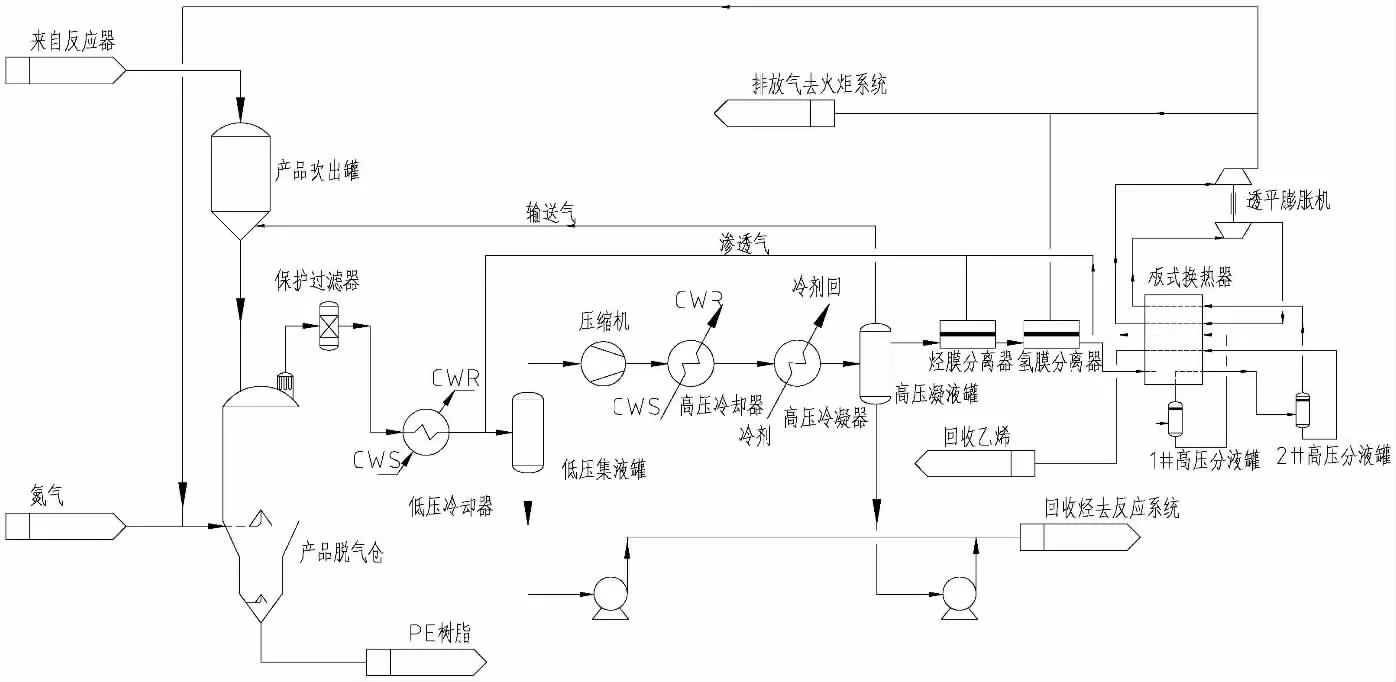

图1 压缩冷凝、膜分离和透平膨胀的组合工艺

有机蒸汽膜分离过程是溶解选择性控制膜过程,即气体在膜中的扩散系数随分子直径增加而减小,但其溶解度系数随组分沸点升高而增加,即随分子直径增加而增加。例如,氮气扩散系数大于丁烯,而氮气的溶解度系数则小于丁烯。有机蒸汽膜为“反向”选择性高分子复合膜,气体的溶解度系数大小决定着膜的分离性能。因此高沸点气体,如乙烯、丁烯、氯乙烯的渗透系数高于氮气、氢气、甲烷的渗透系数。即利用了膜对有机蒸汽(如丁烯)的优先透过性特点,让丁烯/氮气等的混合气在一定的压差推动下经膜的“过滤作用”使混合气中的丁烯等烃类优先透过膜得以富集回收,而氮气则被选择性的截留,从而达到分离的目的。

其中,PA是渗透系数,p 表示各组分分压,L 是复合膜的分离层厚度,DA是扩散系数,SA是溶解度系数,αA/B是理想选择性。下标A、B 表示气体种类。

若膜材料的选择性一定,往往可以通过调整操作的压力比来实现膜分离过程的最优化。压力比的变化也对渗透气提浓起重要作用。随着压力比的升高,渗透气提浓效果更好。

现如今,人们发现,将膜技术与传统和现有工艺有机结合,充分利用各技术的特点和优势,通过优化设计,可以实现对烃类和氮气更好的回收效果。经过多方实践和探索,现已形成了以压缩冷凝- 膜回收- 透平膨胀深冷技术组合为代表性的新一代组合工艺。其典型流程如图1 所示。

以典型的气相法聚乙烯生产工艺为例,对该组合工艺的流程简要描述如下:

(1)聚合反应生产的PE 树脂需在产品脱气仓中经过氮气吹扫,脱除PE 树脂中溶解的烃类。脱气仓的排放气首先通过压缩/冷凝的单元,以回收其中的部分烃类,来自反应器的PE 树脂在输送气的吹送下进入产品脱气仓,经氮气吹扫后,树脂粉料从脱气仓底部排出,排放气则从脱气仓顶部排出。来自脱气仓的排放气首先经过过滤、冷却、冷凝、分离出重烃后,进入压缩机增压。增压后的气体先经过高压冷却器用循环水冷却,再进入高压冷凝器用冷剂冷凝,冷凝后的气液两相物流进入高压凝液罐进行气液分离,高压凝液罐罐底的流出物主要为1- 丁烯、异戊烷,用高压凝液泵送回至反应系统。高压凝液罐排出的气相物流一部分返回排料系统做输送气循环使用,另一部分进入到膜分离系统。

图2 氢气膜分离模型

(2)在膜分离系统,丁烷、乙烯等烃类气体优先透过烃膜分离器,富集烃类的低压渗透气返回到压缩机入口进一步压缩、冷凝回收烃类,截留侧的贫烃物流进入氢膜分离器。膜法氢回收的基本原理是利用了特殊的高分子膜对氢气优先透过的特点,让含有氢气的气体在一定的压差推动下,经选择性透过膜,使气体中的氢气组分优先透过膜得以富集,而其它组分等则被选择性的截留,从而达到分离的目的。

(3)经过二级膜分离的排放气进而通过透平膨胀机进行等熵膨胀,气体温度大幅降低,其中1 丁烯,异戊烷、乙烯、乙烷液化,与氮气进行气液分离,经过透平膨胀分离出来的重烃物流与烃膜分离器的渗透气物流一起返回压缩机前,进一步压缩回收,轻烃物流(主要为乙烯)返回乙烯裂解回收利用,回收的氮气返回产品脱气仓。经过透平膨胀深冷回收工艺,进一步回收了膜分离尾排气中的1 丁烯、异戊烷、乙烯、乙烷,并得到了纯度高达95%的氮气返回脱气仓使用。

通过上述流程可见,该新一代组合工艺与传统单一工艺及简单组合工艺相比,主要具有如下特点和优势:

(1)膜回收工艺需要压力为推动力,压缩冷凝后的排放气为带压气体,膜回收工艺与压缩冷凝工艺相耦合使用,利用排放气的压力进入膜回收单元,烃类回收更加具有经济性。

压缩冷凝工艺是从聚乙烯装置尾气中回收烃类和氮气的传统方法。该回收工艺能回收大约90%的1- 丁烯,97%的异戊烷,而乙烯的回收率仅仅为20%左右,以往,剩余的烃类和氮气则全部排放到火炬系统。压缩冷凝技术适合C4+以上烃类的回收,流程简单,但该技术回收C4+以上烃类受冷凝温度的制约,一旦冷剂温度达不到设计温度或冷凝面积不足,无法达到设计的冷凝温度,C4+以上烃类回收率将大打折扣。而且该回收工艺无法回收氮气,氮气无法循环利用。引入膜分离技术后,该组合工艺使原先排往火炬的气体中的烃类得到了进一步的回收,自2004 年起,先后在天津石化、广州石化、大庆石化、茂名石化、独山子石化、兰州石化等各大石化单位得到了应用。

压缩冷凝和膜回收工艺组合后,可以将原高压凝液罐排放气中70%以上的1-丁烯和异戊烷进行回收,30%以上的乙烯进行回收,但是烃类回收率仍不够,尤其是无法将附加值高的1- 丁烯和异戊烷全面回收,另外,未将重烃和轻烃进行分离,并且,该工艺虽然也可以回收氮气,但是需要更多的膜面积。

(2)将透平膨胀深冷工艺与膜分离技术相结合,透平膨胀深冷回收无需额外的冷量和动力,烯烃回收较为充分。

透平膨胀深冷回收工艺最初广泛应用于空分行业,天然气处理行业。透平膨胀深冷回收工艺利用一定压力的气体在膨胀机内进行绝热对外做功而消耗气体本身的内能,从而使气体自身强烈的冷却,利用不同气体沸点上的差异进行精馏,使不同气体得到分离而达到分离回收的目的。其特点是产品气体纯度高,但压缩、冷却的能耗很大。

透平膨胀深冷回收一般由膨胀机、多通道的板式换热器、分液罐组成,全部的液化、换热单元被安装在整体保温箱内,保温箱内阀门均为专用长杆低温保温阀门,保证整个撬块具有良好的绝热效果。

透平膨胀深冷回收工艺中的膨胀机为高速运转的动设备,要求不能超速、带液。当原料气中丁烯-1、异戊烷或者乙烯的浓度增加时,容易造成膨胀后的冷量不足,深冷的温度达不到设计值,造成烃类回收率低,氮气的回收纯度不够;同时容易造成膨胀机带液操作,损坏膨胀机。采用膜分离技术从排放气中回收更多的容易冷凝的组分,如C4、C5,能够降低后续深冷部分的冷凝负荷,提高乙烯组分的回收率。

由于聚乙烯的排放气中会含有一定的氢气组分,而氢气会影响透平膨胀的制冷能力,从而影响氮气与乙烯的分离效率,造成氮气纯度下降,在排放气进气透平膨胀机前先经过氢膜分离器脱除一部分氢,再进入透平膨胀深冷回收,可以一定程度上解决该问题。

引入透平膨胀工艺之后,与仅使用压缩冷凝和膜分离的工艺相比,能进一步回收排放气中99%以上丁烯-1 和异戊烷,以及80%以上乙烯和乙烷,使得聚乙烯装置的单耗大为降低,并且使60%以上的氮气得到了回收利用。在降低氮气消耗的同时,火炬的焚烧量也大为降低,大大降低了装置的碳当量排放,经济环保双赢。

以膜分离技术为核心,集成压缩冷凝和透平膨胀技术的新一代聚乙烯尾气回收工艺结合了各种工艺的技术优势,能够实现聚乙烯生产装置尾气中的烃类的高效回收及氮气的循环利用,是目前效果最佳,效益最好的聚乙烯尾气回收工艺,可在聚烯烃生产装置中进行推广应用。