复杂硫化锌精矿在氧压浸出工艺生产中的研究

姜 剑

(深圳市中金岭南有色金属股份有限公司丹霞冶炼厂,广东 韶关 512300)

本厂锌氧压浸出生产工艺采用一段低温低酸浸出、二段高温高酸浸出,要求一段浸出液中Fe3+为亚铁离子,且要求浸出过程严控沉铁,避免溶液中稀贵金属镓锗离子与铁共沉;同时要求做好一二段浸出率分配,确保一二段生产过程热平衡、酸平衡和渣平衡。因此,浸出过程对配矿有较大选择性。随着工厂产能提升,根据生产需求逐步配入复杂矿,由于没有成熟的生产工艺控制参数,易出现生产波动或生产事故。本课题研究摸索了氧压浸出过程配入各种复杂矿的工艺,根据各种锌精矿成分摸索总结的生产工艺参数及生产经验,检验生产流程对锌精矿的适应能力和适应的配比量;同时研究了复杂锌精矿配入后对生产重要生产指标影响,主要包括锌浸出率、硫浮选、中和置换沉锗及溶液各杂离子质对生产影响。

1 锌氧压浸出工艺简述

锌精矿氧压浸出工艺是由一个简单的基本反应来完成,硫化锌精矿与废电解液中的硫酸在一定氧压下反应,以硫化物形式存在的硫被氧化为单质硫,锌转化到溶液中成为可溶性硫酸盐。

ZnS+H2SO4+1/2O2→ZnSO4+H2O+S0

硫化锌精矿中铁的反应:

FeS+H2SO4+0.5O2→FeSO4+S+H2O

2FeSO4+H2SO4+0.5O2→Fe2(SO4)3+H2O

Fe2(SO4)3+ZnS→2FeSO4+ZnSO4+S

2 生产工艺参数

一段浸出:浸出温度控制在105℃~115℃,浸出釜压力300kpa~450kpa左右,浸出时间为1小时~1.5小时,氧气单耗控制38Nm3/吨~42Nm3/吨锌精矿,添加剂单耗0.8公斤/吨~1.2公斤/吨锌精矿,氧气喷嘴5个,终酸控制在18g/l~22g/l,浸出液控制Fe3+在500mg/l以内。

二段浸出:浸出温度控制在142℃~152℃,浸出釜压力1350kpa~1400kpa左右,浸出时间为2.5小时~3.5小时,氧气单耗控制150Nm3/吨~160Nm3/吨锌精矿,添加剂单耗2.5公斤/吨~3.2公斤/吨锌精,氧气喷嘴6个,终酸控制在90g/l~95g/l。

3 生产原料

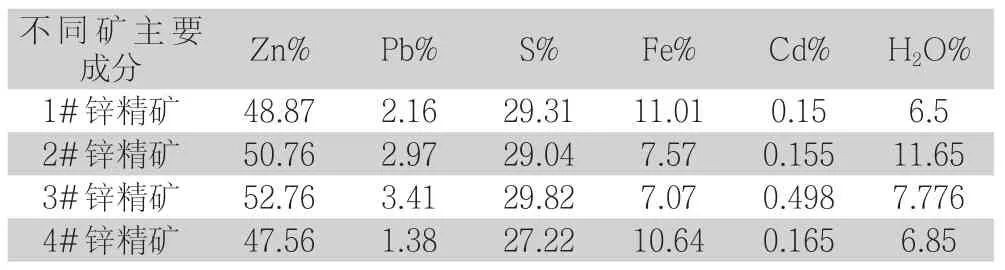

高品位锌精矿中搭配使用复杂低品位锌精矿,其主要成分。

表1 复杂低品位锌精矿主要成分

表2 低品位锌精矿不同配比对氧压浸出生产指标影响

复杂矿不同配比对氧压浸出生产指标影响。

通过表2可以看出,复杂矿配入后,随着配比的增大,锌浸出率和铅品位逐步提升,而锗直收率和硫直收率在一定比例下也会增加,但是如复杂矿过多配入,因溶液铁高,易导致浸出过程沉铁,影响锗回收和硫浮选分离。

对锗回收影响:由于复杂矿中含铁较高,且矿中铁易被浸出,如果控制不当会造成ZPL液中Fe3+浓度会上升,中和过程导致锗与铁共沉进渣,影响锗回收率,因此,Fe3+浓度是整个系统控制关键。随着外购矿配比不断提升,Fe离子浓度不断提升,较难控制不沉铁,因此根据实际统计数据,复杂矿配比应不宜30%。

对硫浮选影响:复杂矿锌品位相对广东某矿偏低,杂质离子含量偏高,浸出过程渣量明显变大,考验硫浮选能力。根据浮选流量和浓度,优化调整浮选槽各室的气量、浮选泡沫层高度和稀释量,使硫精矿与铅银渣尾矿有效分离,稳定提升硫精矿含硫品位和铅银渣铅品位。在确保浮选指标稳定情况下,浮选流量从设计13m3/h,提升到20m3/h,处理能力提升了53.87%。

4 复杂锌精矿配入氧压浸出系统的主要工艺改进措施

(1)研究一二段砂磨机研磨珠填充率和运行电流与粒度对应关系,找出最佳填充率,既能保证粒度在控制范围,又能保证砂磨机使用寿命和防止砂磨机跑锆珠;通过改进易损件提高砂磨机作业率,使一、二段矿浆粒度得到有效降低,砂磨矿浆粒度稳定在40μm~60μm。

图1 锌总浸出率与一段浸出率对应关系

(2)优化一、二段浸出率分配,一段浸出率要求控制在40%左右,一段底流含锌31%~34%,减少一段浸出渣,降低二段生产负担。综合考虑一二段酸平衡和一二段的热平衡,同时研究一段浸出率的提升对镓锗回收的影响,一段浸出率从50%降低到40%左右可以满足以上条件。

(3)由于复杂矿中含铁较高,且矿中铁易被浸出,在不同配矿比下ZPL液中Fe浓度会上升,其中Fe3+平均为445mg/l,最高为1.2g/l。ZPL液中Fe3+浓度较高,如果一段过浸出、釜温偏高或终酸较低易导致一段浸出控制过程中沉铁,导致溶液中锗离子与Fe共沉,影响锗回收率;也会造成一段底流渣量增大,浓密池澄清效果差;同时Fe3+浓度高导致中和过程形成铁胶体,置换难压滤,对整个生产流程影响非常大。因此要根据外购矿配比增加而提升一段釜内还原氛围,同时调整好釜内氧分压和一段浸出率,才能有效控制ZPL液中Fe3+浓度,使整个生产系统平稳顺畅运行。适当提高二段浸出终酸,二段终酸从75g/l~85g/l提高到90g/l~95g/l,铁浸出率高,锌浸出率随之升高,同时有效防止铁沉淀,有效控制渣量。

表3 二段终酸与二段浸出率、是否沉铁分析(统计生产中数据)

(4)复杂矿含锌48%左右,为了保证高压釜中还原氛围,一段浸出率要求控制在40%左右,一段底流含锌31%~34%,同时为了防止二段浸出沉铁,二段终酸从80g/l提升至90g/l,如一段浸出率偏高会导致二浸液难消耗,势必通过提高一段终酸来平衡,又影响下游工序中和剂消耗。因此,一段浸出控制成生产关键,需严格控制釜压、釜温和氧气用量。

5 结语

随着复杂矿配入和工厂产能不断提升,锌精矿处理量也逐步提升,其中一段处理量从设计26.8t/h提高到44t/h,处理能力提升64.18%。

经试运行后,一段处理量稳定运行44t/h,锌浸出率保持在99%以上运行,锌锭月产量达13000吨、硫磺月产量达3600吨。