红土镍矿湿法冶金工艺综述及进展

朱宇平

(中国国际工程咨询有限公司冶金建材业务部,北京 100048)

全球陆地镍资源主要分为硫化镍矿和氧化镍矿两类,赋存于红土镍矿中的为氧化镍,占全球已探明镍总储量的65%~70%。因此,高效开发利用红土镍矿,成为国内外镍产业高度关注的问题。

红土镍矿是由含镍橄榄石经长期风化、淋浸、蚀变、富集而形成的,由铁、铝、硅等含水氧化物组成的疏松粘土状矿石,其处理工艺根据矿物成分的不同而不同,主要分为火法冶金和湿法冶金两类。红土镍矿的火法处理工艺主要有镍铁工艺和镍锍工艺两种,主要适用于处理镍品位相对较高的腐殖土型红土镍矿,而对褐铁矿类型的红土镍矿和含镁较低的硅镁镍矿,主要采用湿法冶金工艺处理。

1 红土镍矿湿法冶金工艺应用的进展

目前国内外红土镍矿湿法冶金工艺主要有三种:一是还原焙烧-氨浸工艺,最早在古巴尼加罗项目中得到应用,随后在印度苏金达、菲律宾诺诺克、澳大利亚亚布鲁等项目中相继采用此工艺;二是硫酸常压浸出工艺,主要是中国广西银亿等企业采用此方法;三是加压浸出工艺(HPAL),最早应用于古巴毛阿项目,后续在澳大利亚、巴西等地方均有应用。近二十年全球新建的红土镍矿湿法冶炼厂主要采用加压浸出工艺,如马达加斯加Ambabovy,新喀里多尼亚Goro、巴布亚新几内亚瑞木等项目。

2 红土镍矿湿法冶金工艺概况

2.1 还原焙烧-氨浸工艺

还原焙烧-氨浸工艺(Caron流程)[1],该流程是最早的红土镍矿湿法处理工艺。古巴尼加罗项目于1943年首次将还原焙烧-氨浸法用于工业生产,处理高氧化镁型红土镍矿。还原焙烧-氨浸原工艺流程如图1所示,该工艺原理是将镍、钴和部分铁还原成合金,其中褐铁矿(Fe,Ni)O/(OH)2·H2O中的大部分铁在还原焙烧中转化为磁铁矿,蛇纹岩(Mg,Fe,Ni)6Si4O10(OH)8中的铁基本不被还原。经多级逆流氨浸,金属镍及钴与氨形成络合物镍氨及钴氨,铁氨形成后进一步水解沉淀为氢氧化铁,实现了镍和钴的选择性浸出。浸出液经净化、蒸氨、干燥和煅烧制备氧化镍产品(约76.5%Ni,0.6%Co)。氨浸法的优点是碳酸铵溶剂易回收和循环利用、常压、腐蚀性较小。同时,还原焙烧-氨浸过程中矿石中的镁不被还原、浸出,适于处理镁含量较高的红土镍矿。但该工艺的能耗高,镍、钴回收率较低(Ni约75%-80%,Co<60%)。到目前为止,全球仅有少数几家工厂采用该工艺处理镍红土矿。

图1 还原-焙烧氨浸工艺流程图

图2 高压硫酸浸出工艺

2.2 高压硫酸浸出工艺

高压酸浸工艺(HPAL)始于20世纪60年代古巴毛阿镍厂,该工艺的主要特点是能耗低,适合处理褐铁型红土镍矿,要求矿石含镁、铝低,通常含镁<4%。高压硫酸浸出过程反应温度一般为240-250℃,在此温度下,Ni、Co等氧化物与硫酸反应形成可溶性的硫酸盐进入溶液,而铁则形成难溶的赤铁矿留在渣中,高压浸出矿浆经闪蒸降温后,用浓密机逆流倾析洗涤,得到的浸出液经中和后得到高品位的镍钴硫化物富集物,送镍钴精炼厂进行镍钴的分离提取。加压酸浸工艺的优势在于镍和钴的回收率均达到90%以上,但加压酸浸操作过程中会结垢,减少高压釜容积,降低传热效率,阻塞管道,且工艺操作条件相对苛刻[2]。其工艺流程如图2所示。

2.3 常压硫酸浸出工艺

红土镍矿高压酸浸采用高压条件操作,对设备、规模、投资、操作控制等都有很高的要求。研究工作者经过大量试验研究,开发了常压酸浸新工艺。

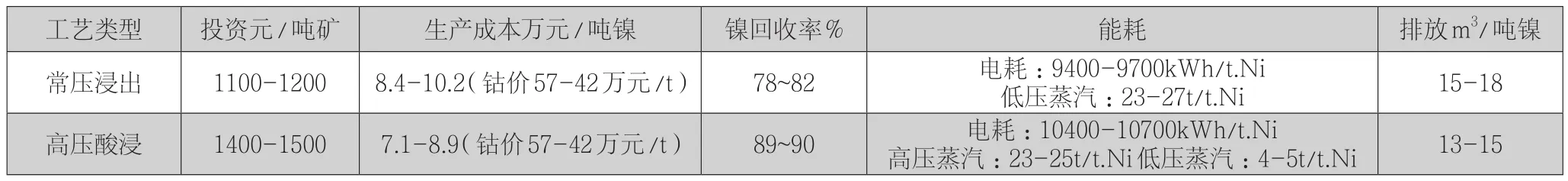

常压硫酸浸出法具有工艺简单、投资少、能耗低等优点;缺点是Fe3+和Al3+等被大量浸出,且浸出渣量大,酸耗较高,影响后续处理;浸出的铁更多是以黄钾铁矾形式存在,很少是以赤铁矿形式存在,既影响工艺进行,又增加酸耗。该类技术除浸出和除铁段外均与HPAL工艺一样。根据目前的实际应用经验来看,镍钴总回收率在75%-80%。常压酸浸工艺与高压浸出工艺相比,除了对原料的适用性不同外,还具有生产成本低、镍钴等有价金属回收率高等特点,两种工艺主要技术指标比较具体见表1。

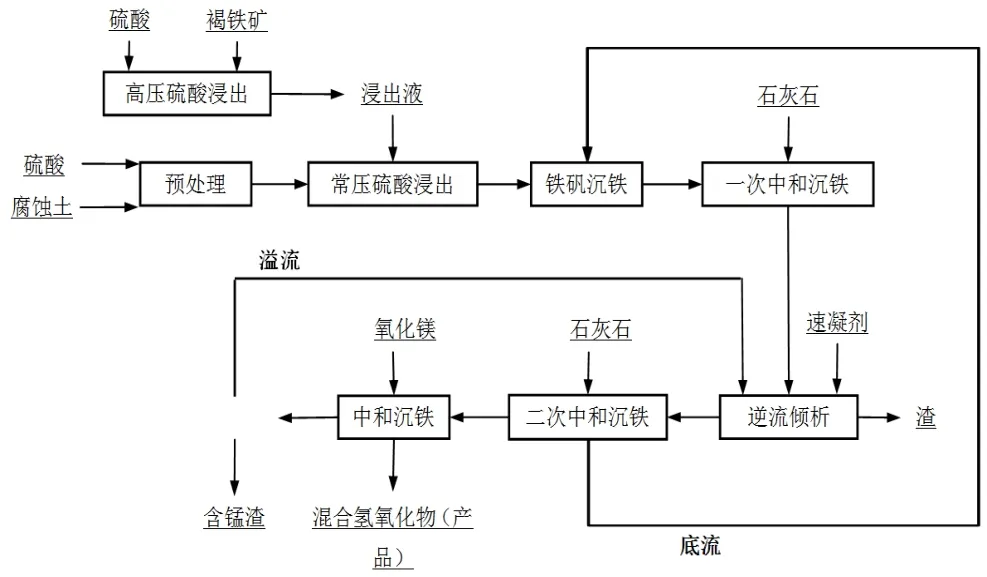

2.4 硫酸高压-常压联合工艺

Caringarao[3]最早将两段常压浸出法用于处理不同层位的红土镍矿。在常压硫酸浸出低镁型红土镍矿的浸出液中加入高镁型红土镍矿进行二段常压浸出,达到了中和游离酸和浸出镍的双重效果[4]。Chou[5]在专利中正式提出了著名的AMAX工艺流程,即采用高镁型红土镍矿来中和红土镍矿高酸浸出液的思路。

必和必拓公司在2001-2014年申请了一系列的专利,开发了EPAL工艺流程,应用于Ravensthorpe项目处理澳大利亚红土镍矿。EPAL工艺的主要优点是酸耗低、镍钴浸出率高、中和剂消耗少以及浸出液纯度较高,工艺流程如图3所示。具体流程为:采用硫酸加压浸出褐铁矿型红土镍矿,得到的闪蒸矿浆直接采用含高镁型腐殖土层红土镍矿进行中和浸出,利用闪蒸后矿浆的余热直接反应。同时,在K+、Na+、NH4+存在的情况下,通过加入晶种,使溶液中的80%以上的铁形成黄铁矾沉淀,随后补充加入石灰石矿浆,促使形成更多的黄钾铁矾。中和浸出过程中镍的浸出率可以达到89%以上,浸出液含铁低于3g/L。在中和浸出液中加入氧化镁,生产镍钴混合产物,最后送至精炼厂进行精炼处理。

图3 EPAL红土镍矿酸浸工艺流程

2.5 硫酸化焙烧-水浸工艺

硫酸化焙烧-酸浸工艺(RAL)是将红土镍矿与硫酸混合后,在700℃下进行焙烧,矿石中的镍和钴形成可溶性硫酸盐,而矿石中的铁则转化为难溶于水的赤铁矿,焙砂经过水或稀酸浸出后,镍钴进入到浸出液中,铁则留在渣中,从而实现了镍钴的选择性浸出[6]。

图4 硫酸化焙烧-水浸工艺

表1 高压酸浸工艺与常压浸出工艺主要技术指标比较表

硫酸化焙烧-水浸工艺是将红土镍矿在SO2/O2气氛中焙烧,使镍和钴氧化物转化为对应的硫酸盐,而铁仍以不溶性氧化物形式存在,通过直接水浸选择性提取镍和钴。该工艺的缺点是反应过程难以控制,如SO2分压、原料粒度以及钠盐的加入量,对镍和钴回收率有较大影响。其工艺流程如图4所示。

另外,硫酸熟化-水浸工艺和硫酸熟化焙烧-水浸工艺也被用于处理红土镍矿。硫酸熟化-水浸工艺是将浓硫酸与红土镍矿均匀混合,在100-150℃下烘烤一段时间,用水直接浸出。其主要问题是铁浸出率高,浸出液难过滤。硫酸熟化焙烧-水浸工艺是将浓硫酸与红土镍矿均匀混合,然后在700℃左右焙烧,焙砂用水直接浸出。该工艺能从红土镍矿中选择性地提取镍和钴,具有良好的发展前景。该工艺目前尚处于研究阶段,大规模工业化应用需要解决镍浸出率低问题。

3 国内外红土镍矿湿法冶金工艺的应用案例

20世纪50年代在古巴Moa Bay建立的高压酸浸发处理红土矿的生产基地标志着湿法冶金技术从红土矿中提取镍的开始。它是全球第一个采用高压硫酸浸出工艺处理红土镍矿的工厂。从第一个红土镍矿高压酸浸项目开始,目前高压酸浸技术已进入第三代技术,成为目前世界红土镍矿湿法冶炼的主流技术。

3.1 古巴毛阿项目

作为世界上第一家采用高压酸浸工艺处理红土镍矿的工厂,MOA采用高压酸浸-CCD分离洗涤-中和-高温硫化沉淀工艺,生产混合硫化镍钴产品;从1959年开始投产,目前规模达到年产3.2万吨镍、2000吨钴量的混合硫化镍钴,现阶段正按原技术方案扩建,将新增1.6万吨/年的生产能力。该项目处理的原料主要成分为:Ni1.38%,Co0.13%,Mg1.0%,Al5.0%,作为第一代高压酸浸技术代表,其采用立式蒸汽搅拌高压釜多级串联作业。

3.2 澳大利亚Murrin项目

作为第二代高压酸浸技术代表之一,Murrin厂采用高压酸浸-CCD分离洗涤-溶液中和-硫化沉淀-氧压浸出-萃取-氢还原工艺,生产镍块、钴块产品,设计规模年产45000吨镍、3000吨钴;其处理的原料主要成分为:Ni1.24%,Co0.09%,Mg4.0%,Al2.5%。项目从1999年开始试车投产至今已运行近11年,由于矿石中镍品位达不到原设计值,实际生产镍金属量达不到原设计的4.5万吨,但冶炼厂的实际矿石处理能力已达到设计指标。与第一代高压酸浸技术相比,二代高压酸浸技术均采用多隔室卧式高压釜作为浸出设备,高压釜、高压釜给料泵等的类型都发生了较大的变化,但由于受当时的工艺技术、设备制造等方面的限制,以及高压酸浸工艺的工程化应用方面经验不足,导致应用不太成功。随着工艺技术、核心设备制造以及人们对高压酸浸工艺认识的不断深入,HAPL技术在工程上的应用也越来越成熟。

3.3 菲律宾Rio Tuba项目

菲律宾Rio Tuba厂处理原料主要成分:Ni1.26%,Co0.09%,Mg2.21%,Al1.83%,采用高压酸浸-矿浆中和-CCD分离洗涤-溶液中和-硫化氢除锌-硫化沉淀工艺,生产混合硫化镍钴产品。作为第三代高压酸浸技术应用的代表,Rio Tuba I期设计规模年产9000吨镍、750吨钴的混合硫化镍钴。从2002年开始建设,到2005年4月投产,投产后不到1年达到100%的设计生产能力,目前实际生产能力已达到1.2万吨;到2009年4月,Rio Tuba II期也已顺利投产,其规模与I期相同,目前该项目的实际产能是2.4万吨/年。

3.4 澳大利亚Ravensthorpe项目

Ravensthorpe厂处理原料主要成分为:Ni1.69%,Co0.06%,Mg3.74%,Al2.82%,采用常压+高压酸浸工艺(EHPAL),即褐铁矿采用高压酸浸、残积矿采用常压浸出-黄钾铁矾除铁-矿浆预中和-CCD分离洗涤-溶液中和-MgO沉镍工艺,生产混合氢氧化镍钴产品。设计规模为年产含镍5万吨/年,钴1400吨/年的混合氢氧化物产品。项目2008年开始试运行,在运行大约9个月后,由于受市场、选矿工艺等方面的生产成本影响而关闭。

3.5 巴布亚新几内亚瑞木项目

Ramu项目处理原料主要成分为:Ni1.13%,Co0.11%,Mg2.25%,Al 1.58%;采用高压酸浸-矿浆中和-CCD分离洗涤-两段中和-两段氢氧化镍钴沉淀工艺,生产混合氢氧化镍钴中间产品。目前,该项目已经达到设计生产能力。

3.6 马达加斯加Ambatovy项目

Ambatovy项目处理原料主要成分为:Ni1.29%,Co0.11%,Mg1.03%,Al1.81%,采用高压酸浸-矿浆中和-CCD分离洗涤-硫化氢沉淀除杂-溶液中和-硫化沉淀-氧压浸出-萃取-氢还原工艺,设计规模年产6万吨镍块、5000吨钴块。项目采用5套高压酸浸装置,目前已投产。

3.7 印尼OBI镍钴项目

该项目利用印尼OBI岛红土镍矿资源,由中国企业投资建设,采用高压酸浸(HPAL)镍钴冶炼技术,生产镍钴中间体产品,投产后具备年产约24万吨镍钴中间产品的能力,产品将主要应用于新能源汽车电池正极材料,计划2020年建成投产。

4 对红土镍矿湿法冶金工艺的展望

目前从已建成运行和正在建设的项目情况来看,对于含镁较低、含铁较高的低品位红土镍矿采用高压酸浸工艺是一个比较好的选择,但从已生产运行的几个冶炼厂情况来看,采用高压酸浸工艺时选择合理的产品方案更有利于项目的顺利实施。另外,红土镍矿原料经高压酸浸后浸出渣中含铁在50%左右,有利于实现浸出渣中铁的资源化。

截至2019年底,中国企业正在印度尼西亚投资建设5个红土镍矿湿法冶炼项目,全部采用高压酸浸工艺。建成投产后,将形成镍金属19.4万吨/年生产能力。此外,日本住友与巴西淡水河谷合作,也计划在印尼建设一个采用高压酸浸工艺的红土镍矿湿法冶炼项目,产能4万吨/年。高压酸浸工艺在红土镍矿湿法冶炼技术中的地位将进一步巩固。