镀锌钢板卷对接头激光钎焊过程温度场模拟的实验验证

李绍伟,王付鑫

(1.材料工程学院,上海工程技术大学,上海 201620;2.上海市先进激光制造技术协同创新中心,上海 201620)

由于激光钎焊工序复杂,系统的实验研究比较耗时。而且限于激光加热的局部性,对于测量界面层和熔池附近的温度变化以及应力分布几乎无法实现。因此在激光加工过程中,通常采用数值模拟来获得温度场或者预测焊缝形貌[1]。针对激光焊接热分析,Swift-Hook等人[2]提出了一种认为激光束能量沿焊缝厚度方向均匀分布的线热源模型,该模型能很好地模拟出金属薄板在激光焊接过程中的完全穿透问题。为了改进该模型,Steen和Dowden等人[3]又提出了一种点线热源模型,并且Mazumder和Steen等人[4]考虑了激光束能量在厚度方向的衰减问题。目前,关于焊接温度场的数值模拟和实验研究主要集中于传统的电弧焊接和部分激光焊接工艺,对于卷对接头的激光钎焊工艺和数值模拟鲜有研究。

本文通过有限元分析法对激光钎焊温度场进行了数值模拟,并通过数据采集卡搭建测温平台对温度场模型进行了验证。

1 卷对接头激光钎焊温度场建模

1.1 实体建模及网格划分

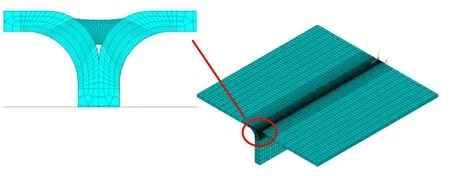

卷对接头模型建立为钎缝区、过渡区、远离焊缝区。模型尺寸设置为板厚0.8mm,水平翻边为20mm,垂直翻边为10mm,焊缝长度40mm,如图1所示。单元类型选用三维六面体热实体单元solid70,采用非均匀网格划分。在钎缝区和过渡区,温度梯度较高,为保证计算精度,网格划分细密。远离焊缝区网格粗糙划分。

图1 卷对接头激光钎焊网格划分

1.2 热源模型和边界条件

建模时需作如下假设:①假设室温为20℃;②不考虑钎料的润湿铺展流动并且材料连续和各向同性;③假设入射激光的输入不受气体物质的影响;④假设光束横截面能量分布为高斯分布[6]。

1.3 材料热物理属性参数

母材镀锌钢板和钎料CuSi3不随温度变化的物理属性值[7]如表1所示。

2 温度场模拟结果及分析

本文对不同激光钎焊工艺参数下的温度场进行了数值计算。以离焦量30mm,焊接速度0.96m/min,激光功率1600W的钎焊参数为例,说明激光钎焊温度分布特点。在激光钎焊过程中,不断熔化的钎料被填入钎缝间隙,随着时间的推移,钎缝成形逐渐完整。

由于卷对接头的加热情况受到钎料填充过程引起的较大影响,因此在计算过程中,通过单元激活技术来模拟钎料的填缝过程[8,9]。随着激光束的运动,钎缝逐渐形成,在激光扫描过的区域,单元被依次激活,从而模拟钎料的填缝过程。从图2中可见,随着时间的推移,峰值温度逐渐升高最终达到1243.74℃不变。热源前方,温度梯度较大,而热源后方,靠近热源区域,等温线较为接近圆形,远离热源区域,等温线趋于椭圆,在钎缝区后拖逐渐拉大。

表1 镀锌钢板和CuSi3的材料属性

图2 钎焊过程不同时刻的温度分布图

4 温度场有限元模型验证

图3 实验所测温度与模拟结果对比图:(a)A点(b)B点(c)C点

为了验证温度场模拟结果的准确性,本文进行了温度场的同步测量实验。由于焊缝中心区域的温度是难以测量的,本实验选取距离焊缝中心一定距离的A,B,C三点来测量,分别绘制热循环曲线并与温度场模拟所得热循环曲线对比,如图3所示。由图可以看出,实验同步测量的A,B,C三点的升温速度和峰值温度与模拟结果均比较吻合。但与冷却过程有一定差距,主要原因是模拟过程简化了激光加热过程,忽略保护气体流动对焊缝的冷却影响以及熔池内部流动带来的热量传递作用。

5 结论

(1)采用高斯双椭球复合热源模型对激光钎焊过程温度场进行了数值模拟,得到了卷对接头的温度场分布云图,结果表明峰值温度未达到母材熔点,焊缝区温度达到钎料熔点使其熔化。

(2)通过数据采集卡和热电偶进行了温度采集实验,基于Labview软件搭建了温度场热循环曲线测量系统,测出并绘制了焊缝附近不同位置的热循环曲线,实验结果与模拟结果一致,验证了温度场模拟结果的准确性。