高铁高硅锌渣处理试验研究

苏瑞春

(云南锡业集团有限责任公司研究设计院,云南 个旧 661000)

在锌的生产和消耗过程中,有大量的含锌工业废渣产生,由于锌矿资源日益减少而锌消耗量的不断增加,国内外对从工业废渣中的提锌技术越来越重视[1]。提锌技术主要有火法和湿法两种处理工艺[1,2],火法工艺能耗高,工艺较为复杂,投资大,而湿法对于低品位、小规模的物料,生产成本低,工艺相对简单。某铅锌冶炼厂产出的锌渣含锌16%左右,但含硅、铁高,本文采用氧压硫酸浸出的方法处理高铁高硅锌渣,考察了初始浓度、液固比和浸出温度等因素对锌、铁浸出率的影响,为该类物料的处理提供技术支撑。

1 实验部分

1.1 实验原料

矿物组成分析

形状为烧结大块物料含锌废渣,经破碎磨矿过200目筛处理,取样分析,其分析结果见表1。

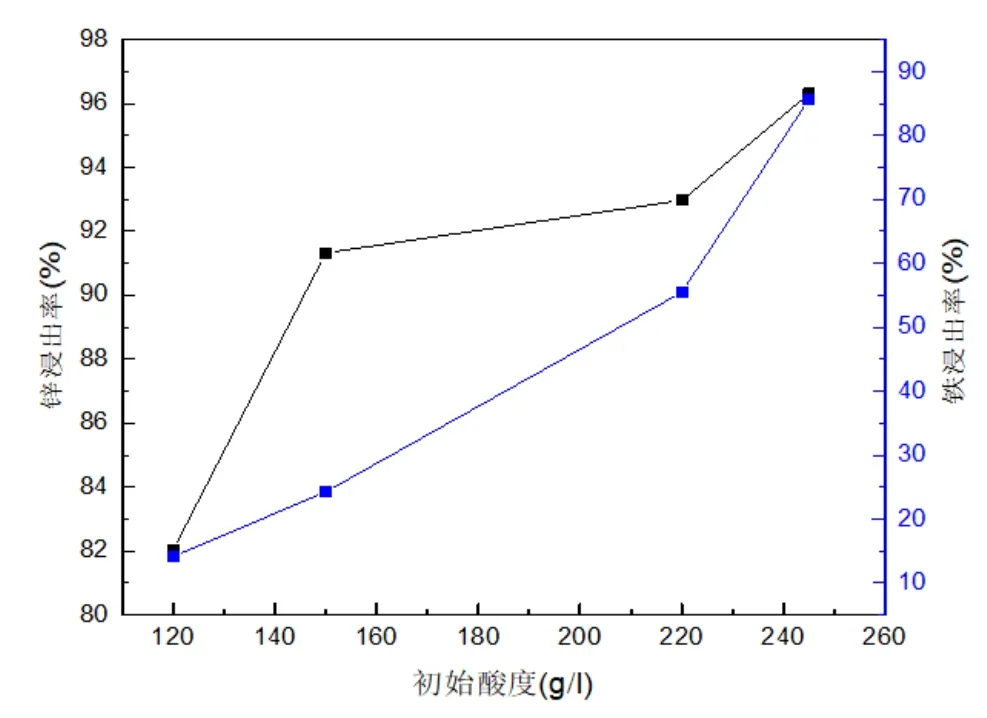

表1 锌渣主要化学成分 单位:%

从表1可以看出,废料主要含有约16%锌、26%铁和20%的二氧化硅,铅、钙含量约4%。

1.2 工艺原理

废渣中的锌主要以ZnO、ZnO·Fe2O3和2ZnO·SiO3形式存在,铁主要以Fe2O3、Fe3O4和FeO·SiO2等形式存在,它们在硫酸中反应如下:

ZnO+H2SO4=ZnSO4+H2O

Fe2O3+3 H2SO4=Fe2(SO4)3+3H2O

Fe3O4在稀硫酸溶液中不溶出,但在浓硫酸中部分溶出。

ZnO·Fe2O3属于难溶的锌物质,在低酸条件下基本不溶出,高酸沸腾条件下部分溶出。

硅酸锌和硅酸铁在浸出时能够溶解[3,4],但在反应过程中易形成胶状的硅酸,呈半固体状态失去流动性,影响矿浆的沉降和过滤。提高反应温度和压力,浸出过程生成的硅酸在高温高压的条件下可转变为容易过滤的脱水SiO2进入渣中,解决矿浆难过滤的问题。

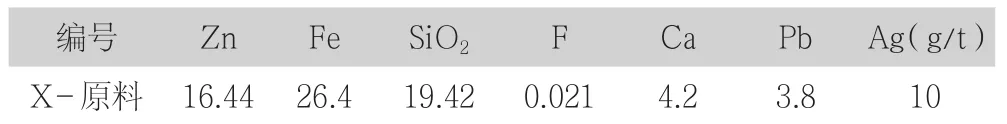

图1 Fe2O3-SO3-H2O系平衡状态图[5]

提高温度和压力,根据在75℃~200℃下铁和硫酸的浓度小于100g/l的Fe2O3-SO3-H2O系平衡状态图1看出,在高价铁溶液中,相应的Fe2(SO4)3浓度可能形成不同组分的化合物,稀的溶液中(Fe3+<1g/l)形成针铁矿,较浓的溶液中(Fe3+>20g/l)形成H3O[Fe3(SO4)2(OH)6]水合氢黄铁矾,在175℃~200℃高温下随着铁浓度的变化而生成不同的化合物,三价铁浓度较低时形成Fe2O3赤铁矿,三价铁浓度较高时形成Fe2O3·2SO3·H2O或FeSO4OH(铁的羟基硫酸盐),溶液温度由100℃提高到200℃可使铁在高酸性介质中沉出。

本次试验目的就是提高浸出温度,在氧化气氛下反应产生的二价铁被氧化为三价铁,溶液中的硫酸铁又形成易于过滤的水合氢黄铁矾入渣,降低溶液中的铁含量,同时沉铁时释放出硫酸进一步与锌、铁氧化物、硅酸盐发生反应,并且常压低酸下难溶的铁酸锌,在高温高压下被酸大量溶解。因此提高浸出温度,可将大量铁以氧化铁和铁矾的形式沉淀入渣,减少用于浸出铁氧化物的硫酸,同时可浸出常压条件下难以浸出的铁酸锌,从而提高锌的浸出率。

1.3 实验设备

主要设备:2L压力釜、烧杯、搅拌器等。

2 实验过程及讨论

2.1 初始酸度试验

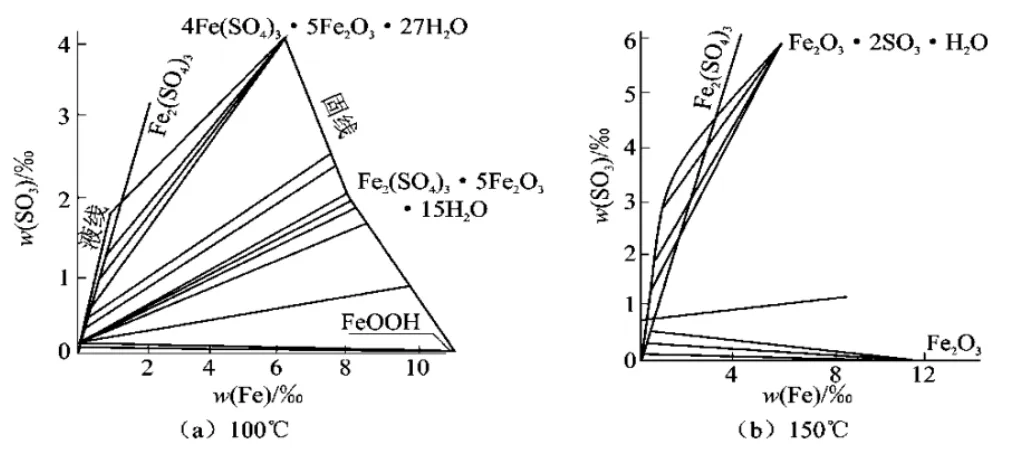

在氧压浸出的情况下,分别进行初始酸浓度120g/l、150g/l、220g/l和245g/l的试验,初始酸度与锌铁浸出率的关系见图2。

图2 初始酸度与锌、铁浸出率的关系

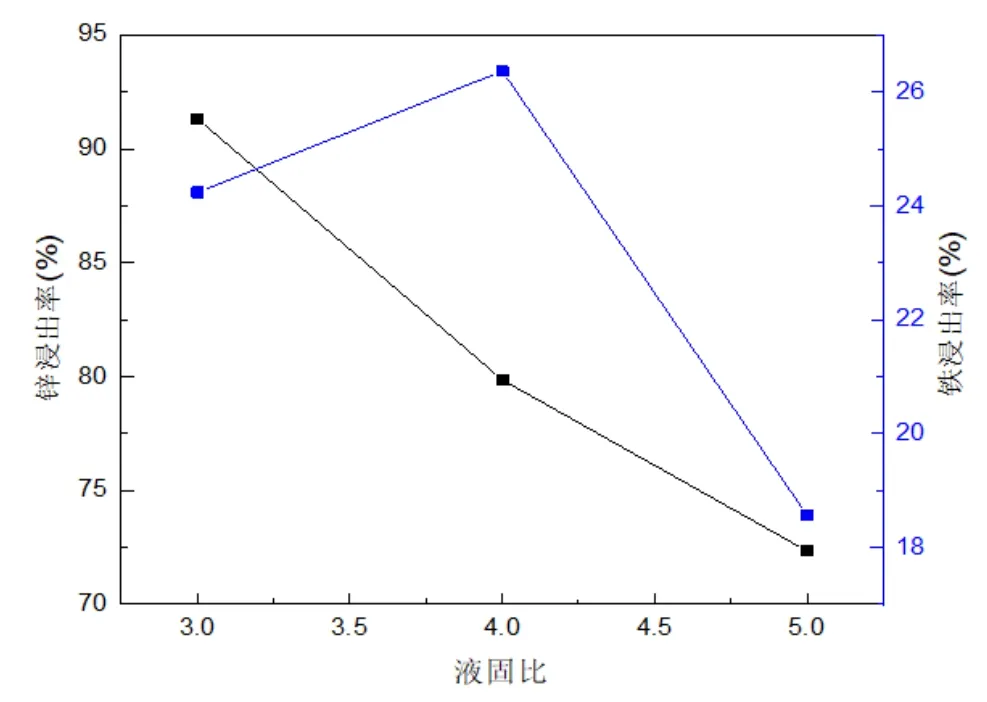

图3 液固比与锌、铁浸出率的关系

从图2可以看出,浸出液中铁随着初始酸度的增大而提高,锌浸出率也随初始酸度的提高而提高,但初始酸度150g/l时,锌浸出率就达到91%以上,再提高初始酸度,锌浸出率提高幅度不大,初始酸度245g/l时,锌浸出率虽有所提高,但铁也大部分浸出,不利于后续工序的处理,综上所述,选择初始酸度150g/l较佳。

2.2 液固比试验

在氧压浸出的情况下,分别进行了液固比3:1、4:1和5:1的试验,液固比与锌铁浸出率的关系见图3。

从图3可以看出,降低液固比,浸出液中的锌铁含量有所升高,虽然反应时的初始酸度和反应后的终酸基本一致,但是液固比3:1时锌已大量浸出,又以硫酸锌的形式结晶在渣中,渣不进行洗涤锌含量达到5.24%,以液固比5:1进行渣洗涤,渣中锌可降至1.56%,考虑到水系膨胀,较佳的液固比为5:1。

2.3 反应温度试验

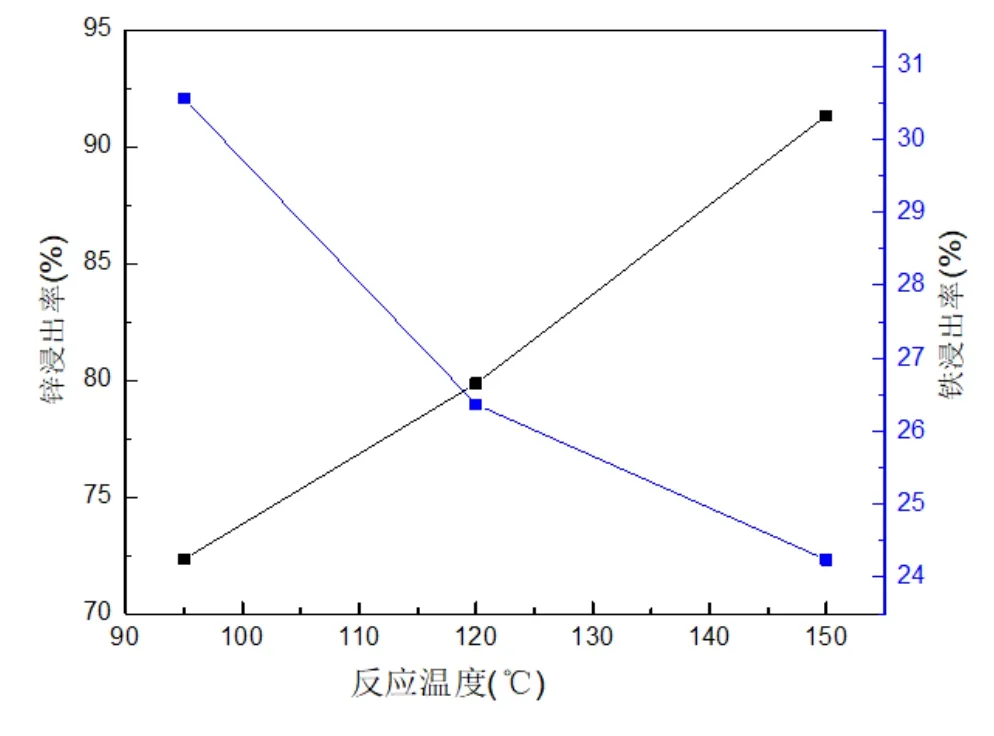

在氧压浸出的情况下,分别进行反应温度95℃,120℃和150℃的试验,反应温度与锌铁浸出率的关系见图4。

从图4可以看出,浸出液中锌、铁含量随反应温度的升高而增加,游离酸随反应温度的升高而降低,锌浸出率随反应温度的升高而有所提高,考虑到在保证锌浸出率时,浸出液中的残酸较低,减轻后续净化处理负担,应选择浸出温度150℃较佳。

图4 反应温度与锌、铁浸出率的关系

3 结论

采用氧压酸浸强化冶金技术处理高铁硅锌渣,较佳的工艺参数为液固比5:1,初始酸度150g/l,反应温度150℃,锌浸出率可达90%以上,铁浸出率为20%左右。