某余热锅炉受热面管腐蚀穿孔原因

(国家特种金属结构材料质量监督检验中心, 杭州 310006)

2018年6月,某焦炉配套的焦炉尾气余热锅炉在安装完成、整体水压合格、酸洗正常、调试正常的情况下运行2~3个月后发现蒸发器受热面管发生泄漏。泄漏发生在高压段I级蒸发器受热面管直管位置,如图1所示。该组蒸发器共有46根直管,对最初发生泄漏的2根直管做了堵管处理,在检修过程中又发现有2根管泄漏。受热面管材料为20G钢,规格为φ39 mm×5.5 mm。正常运行时,管外部介质为焦炉余热烟气,烟气温度440~490 ℃,管内部介质为汽、水混合物,温度约340 ℃,工作压力为14.6 MPa,流速为0.3 m·s-1[1]。发生泄漏的位置位于管的向火面一侧,为找到该直管泄漏失效的原因,笔者在泄漏点附近取一段管试样,并对试样进行硬度测试、金相检验,对内壁附着物进行扫描电镜(SEM)分析、能谱(EDS)分析、X射线衍射(XRD)分析。

图1 受热面管泄漏位置示意图Fig.1 Diagram of leakage location on heating surface tube

1 理化检验

1.1 宏观分析

在受热面管的泄漏位置截取一段圆管试样进行观察,其宏观形貌如图2所示。可见管试样外壁无明显塑性变形、机械损伤、磨损等现象,外壁有少量氧化皮。将试样沿轴向剖开并进行观察,取样位置及宏观形貌如图3所示,可见内壁有明显腐蚀坑,腐蚀坑集中在两条线上,形成了两条腐蚀沟槽,沟槽最深处管壁壁厚为1.8 mm。根据现场调查信息,两条沟槽之间附着有腐蚀产物的区域为向火面;向火面内壁的附着物表面粗糙,质地较坚硬,中间较厚,最厚处壁厚约为2.2 mm;附着物覆盖处管壁未见明显减薄。

图2 泄漏受热面管试样外壁宏观形貌Fig.2 Macro morphology of tube sample on theouter wall of leakage heating surface

图3 泄漏受热面管试样内壁宏观形貌Fig.3 Macro morphology of tube sample on theinner wall of leakage heating surface

1.2 化学成分分析

对管试样进行化学成分分析,结果如表1所示。可见化学成分满足GB/T 5310—2017《高压锅炉用无缝钢管》对20G钢的要求。

1.3 硬度测试

对管试样的向火面和背火面进行硬度测试,结果如表2所示。可见管试样向火面的硬度部分测试结果超出GB/T 5310—2017的要求,且略高于背火面。背火面硬度略低是由于钢管是水平放置的,管中温度较低的水处于底部,即向火面,而温度较高的蒸汽在钢管上部, 即背火面,背火面长期处于温度较高的环境,硬度下降较快。

表1 泄漏受热面管的化学成分(质量分数)Tab.1 Chemical compositions of leakage heating surfacetube (mass fraction) %

表2 泄漏受热面管的硬度测试结果Tab.2 Hardness test results of leakage heating surface tube HV1

1.4 金相检验

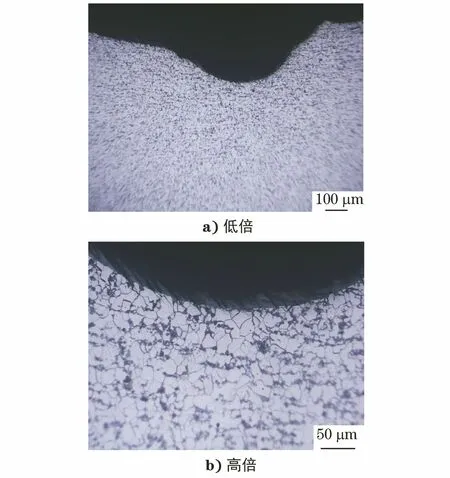

使用体积分数为4%的硝酸酒精溶液浸蚀管试样,并对管试样的向火面、背火面及腐蚀坑附近进行观察[2]。可见,管试样向火面和背火面的显微组织均为铁素体+呈带状分布的珠光体,晶粒细小均匀,参照GB/T 6394—2017《金属平均晶粒度测定方法》的技术要对其晶粒度进行评级,结果为7.5级,此外未见微裂纹和明显的非金属夹杂物聚集等其他组织缺陷;向火面内、外壁均未见明显脱碳层,内壁可见腐蚀产物附着;背火面内、外壁均未见明显脱碳层,内、外壁均可见明显氧化物,如图4和图5所示。腐蚀坑底部覆盖着一层氧化腐蚀产物,显微组织未见珠光体球化,未见脱碳层、过热或其他组织缺陷,如图6所示。

图4 管试样向火面显微组织形貌Fig.4 Microstructure morphology of fire facing surface of tube sample:a) inner wall; b) outer wall

图5 管试样背火面显微组织形貌Fig.5 Microstructure morphology of back fire surface of tube sample:a) inner wall; b) outer wall

图6 腐蚀坑显微组织形貌Fig.6 Microstructure morphology of corrosion pit:a) at low magnification; b) at high magnification

根据管试样的金相检验结果可知,钢管的显微组织满足GB/T 5310—2017对20G钢的要求;热轧钢管在制造过程中一般会在内、外壁形成一定厚度的脱碳层,在正常运行一段时间之后,钢管的脱碳层厚度往往会增加[3]。管试样内、外壁均未观察到明显的脱碳层,说明管子的运行环境中氧化气氛较高或运行温度过高[4];同时,管试样的显微组织未见珠光体球化、晶粒长大等其他过热组织,故排除运行温度过高的情况[5-6]。综合金相检验结果可知,钢管的显微组织满足标准的要求,钢管运行环境中的氧化气氛较高[7]。

1.5 扫描电镜及能谱分析

对管试样向火面内壁附着产物进行SEM及EDS分析。可见管试样向火面内壁附着物表面疏松,如图7所示。

图7 管试样向火面内壁附着物SEM形貌Fig.7 SEM morphology of inner wall attachment on firefacing surface of tube sample:a) position 1; b) position 2

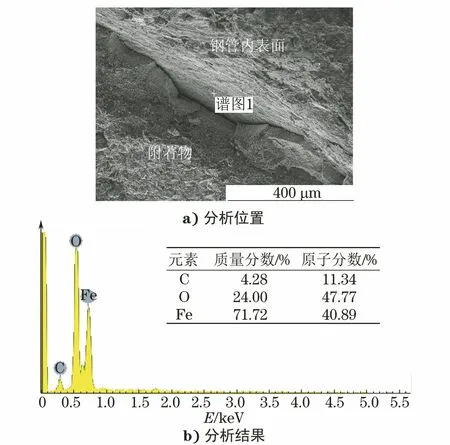

对附着物表面和附着物底部与金属基体的接触面进行能谱分析。图8为内壁附着的腐蚀产物能谱分析位置及结果,可见腐蚀产物主要由碳、氧、硅、铁元素组成,推测可能为铁的氧化物、硅酸铁和碳酸铁[8]。图9为剥离腐蚀产物后钢管内壁能谱分析位置及结果,可见钢管内壁主要由碳、氧、铁元素组成,推测可能为铁的氧化物和碳酸铁。

图8 内壁附着物EDS分析位置及结果Fig.8 EDS analysis a) position and b) results ofinner wall attachment

图9 腐蚀产物下基体的EDS分析位置及结果Fig.9 EDS analysis a) position and b) results of matrixunder corrosion products

1.6 XRD分析

对向火面内壁附着物进行XRD分析,特征谱图如图10所示,结果表明附着物符合Fe3O4的X射线衍射特征。

图10 向火面内壁附着物XRD分析结果Fig.10 XRD analysis result of inner wall attachmenton fire facing surface

1.7 工况分析

通过查阅相关水处理记录和了解现场情况,发现该余热锅炉水质处理方面存在以下问题。

(1) 饱和蒸汽、过热蒸汽、再热蒸汽中氢电导率超标。现场测得的氢电导率最小值为0.18 mS·cm-1,最大值为0.42 mS·cm-1,超过GB/T 12145—2016《火力发电机组及蒸汽动力设备水汽质量》中规定的蒸汽氢电导率不大于0.15 mS·cm-1的要求值,说明蒸汽受到一定污染[9]。

(2) 凝结水硬度超标。凝结水硬度约为0.1 mol·L-1,依据GB/T 12145—2016的要求,凝结水的硬度应约等于零。而该余热锅炉给水60%(质量分数,下同)以上是凝结水,且进锅炉前,凝结水未经妥善处理。

2 分析与讨论

管试样化学成分满足标准的要求;试样内、外壁未见明显脱碳层,未见过热组织或其他明显组织缺陷;硬度测试结果显示该管试样整体硬度与该设备的正常运行状况相符,未见异常;腐蚀沟槽底部覆盖着一层氧化腐蚀产物。锅炉用钢管一般在管子表面会有脱碳层,脱碳层的存在可以对管子基体提供一定的保护作用,如果脱碳层完全剥离,在高温气氛下,暴露的金属基体会快速氧化、腐蚀。根据金相检验结果可知,管试样内壁特别是腐蚀部位存在快速的腐蚀和剥离过程,在其作用下,管试样的脱碳层在被腐蚀之后迅速脱落,暴露出金属基体。

扫描电镜分析结果表明内壁覆盖的腐蚀产物结构疏松;能谱分析结果表明内壁覆盖的腐蚀产物中主要含有铁、氧、硅、碳等元素; XRD分析结果显示该腐蚀产物为Fe3O4。

通过分析现场水质检测数据发现,饱和蒸汽、过热蒸汽、再热蒸汽中氢电导率超标,蒸汽中盐类含量超标,凝结水硬度超标。由于该锅炉运行时间短,造成以上水质异常的原因较为复杂。该余热锅炉给水60%组成以上是凝结水,且进锅炉前,凝结水未经妥善处理,可能对炉管造成损伤。

综合钢管运行情况和理化检验结果,判断此次失效原因是锅炉内水质不合格,导致受热面管在高温、高压的运行环境中发生了气泡腐蚀。腐蚀反应侵蚀了脱碳层,在钢管内壁形成腐蚀产物附着层;由于管子内下半部分的循环水两侧是热交换效率最高的位置,管子在水、汽两相界面处为沸腾最激烈的位置[10],沸腾产生的气泡冲击导致附着的腐蚀产物不断脱落,露出金属基体,加速了腐蚀向管子厚度方向的扩展[11];由于腐蚀集中在水面两侧,故在管子内壁形成两条腐蚀沟槽。

3 结论及建议

该余热锅炉泄漏的原因是锅炉内水质不合格,导致受热面管在高温、高压的运行环境中发生了沸腾气泡腐蚀。腐蚀反应侵蚀了管子内壁的钝化层,管子在水、汽两相区腐蚀反应进行的最剧烈,腐蚀深度最深,形成了不断加深的腐蚀沟槽,最终导致泄漏。

建议运行过程中,对循环水水质,尤其是氧含量进行严格控制,应特别关注凝结水等环节的处理;注意调整运行参数,控制内部介质流速,防止类似事故发生。