电力机车均衡梁断裂原因

(中国中车大同电力机车有限责任公司, 大同 037038)

均衡梁是广泛应用于电力机车上的一种零部件,其作用主要是使机车的重力均匀分配在各个车轮上,保证机车平稳运行。某公司在机车组装过程中发生一起均衡梁断裂事故,该批次均衡梁为外购产品,根据GOST 22703:1991MouldedPiecesofAutomaticCouplerfor1 520 mmGaugeRailwayRollingStock的要求,其材料为20фл钢(ф指钒,л指铸造,对应国内20V铸钢),屈服强度为295~345 MPa,抗拉强度不小于490 MPa,断后伸长率不小于20.0%,断面收缩率不小于30%。此均衡梁断裂发生在安装过程中,这种现象比较罕见,说明其力学性能较差,为找到均衡梁的断裂原因,笔者对该均衡梁和同批次另一均衡梁进行了检验,并结合检验结果对发生断裂的原因进行了综合分析。

1 理化检验

1.1 宏观分析

断裂均衡梁宏观形貌如图1所示。图1a)和图1b)为断裂均衡梁整体形貌,可见断裂贯穿整个配件,已经完全失效。由图1c)断口宏观形貌可见,断口有金属光译,且呈岩石状,符合脆性断裂特征,此外,断口上存在大量夹渣,在夹渣附近有较多裂纹。图1d)是该均衡梁的剖面图,可见铸件内部存在大量铸造缩孔和夹渣。

均衡梁在安装时夹渣附近容易产生应力集中使该配件能够承受的载荷大幅度降低[1],是造成断裂的原因之一,但是脆性断口表明该均衡梁的韧性不满足标准的要求,需要对微观组织进一步分析。

图1 断裂均衡梁宏观形貌Fig.1 Macro morphology of fractured equalizing beam:a) overall morphology (top view); b) overall morphology (main view); c) slag inclusion morphology of fracture;d) shrinkage cavity morphology in profile

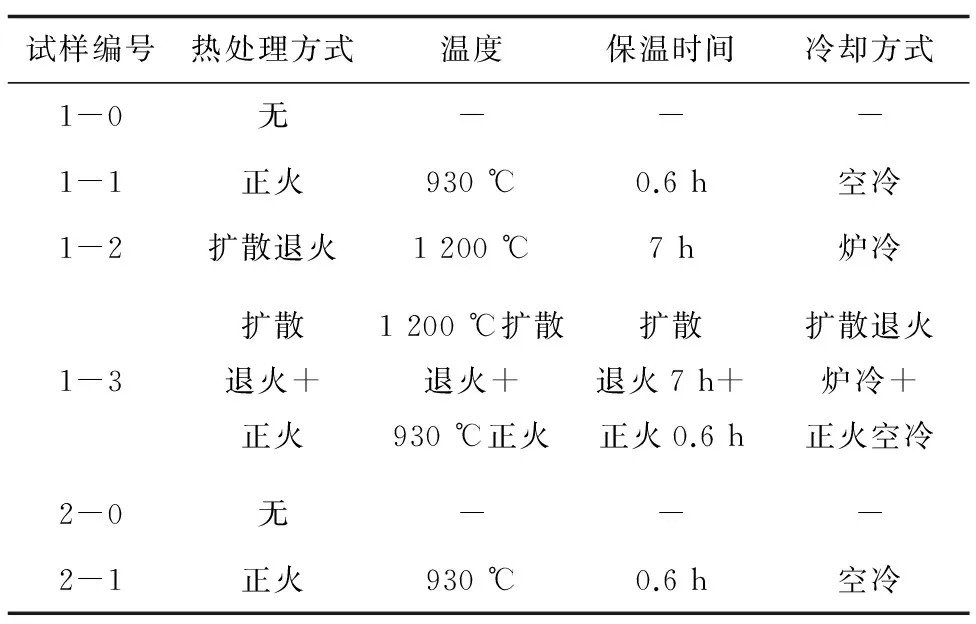

热处理作为改善金属力学性能的常用手段,其实质是改变了金属材料的显微组织,所以对试样进行不同工艺的热处理,并对试样进行理化检验与分析。经查阅相关资料[2-3],按表1分别对断裂均衡梁(试样1)和同批次未断裂均衡梁(试样2)进行取样、编号和热处理。

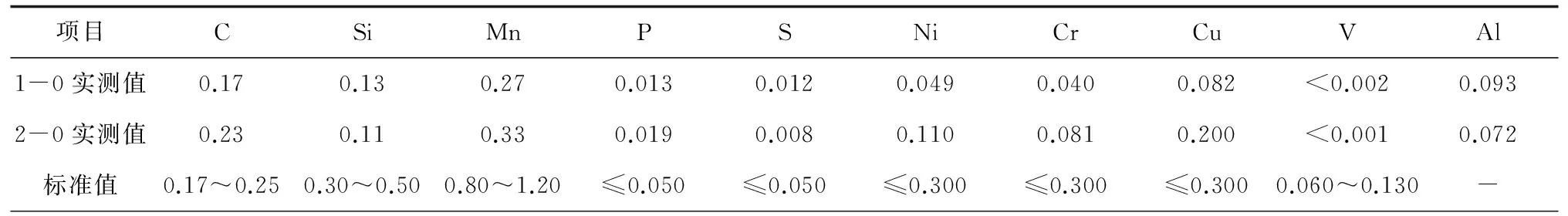

1.2 化学成分分析

根据GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》的技术要求,利用光谱仪分别对未经过热处理的两个均衡梁进行化学成分分析,结果如表2所示。可知该均衡梁所用材料碳含量满足GOST 22703:1991对20фл钢成分的要求,但合金元素硅、锰、钒含量均未达到要求。硅对铁素体起到固溶强化作用,可以提高铁素体的强度,但是会降低材料的塑性和韧性,锰在钢中的多元碳化物可以细化铁素体晶粒,还可以使铁素体韧化,改善铸钢力学性能,钒也可以起到细化晶粒的作用,这3种元素的含量偏低会导致材料强度降低[4]。

表1 试样的热处理工艺Tab.1 Heat treatment processes of samples

表2 未经过热处理的均衡梁的化学成分分析结果(质量分数)Tab.2 Analysis results of chemical composition of equalizing beams without heating treatment (mass fraction) %

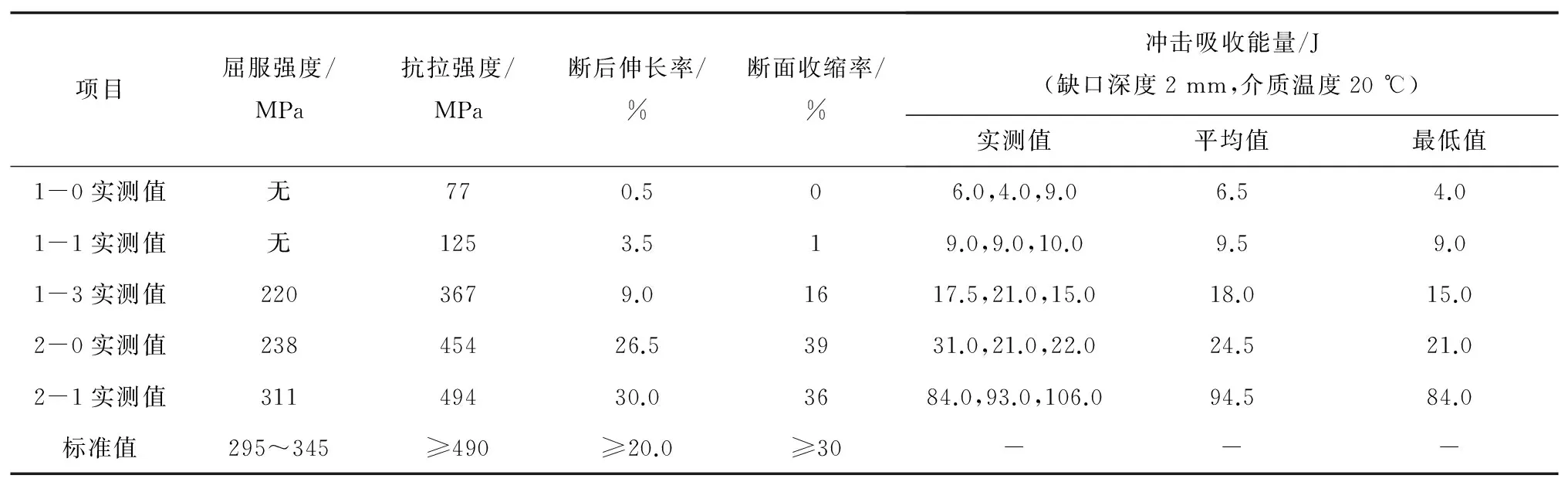

1.3 力学性能测试

根据GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》的技术要求分别对未经过热处理和经过热处理的均衡梁进行力学性能测试,结果如表3所示,其中未经过热处理的两根均衡梁拉伸试样断口形貌如图2所示。

由表3可知试样1-0的力学性能均与GOST22703:1991规定的值相差过大,强度较低,几乎没有韧性。根据图2a)可知其断口平整、光亮,表明其断裂方式为脆性断裂。试样2-0的强度指标(屈服强度、抗拉强度)不满足标准的要求,但韧性指标(断后伸长率、断面收缩率)满足标准的要求,且由图2b)可知其断裂前产生明显的塑性变形,断口形貌是暗灰色的纤维状,其断裂方式为韧性断裂。

表3 均衡梁力学性能测试结果Tab.3 Test results of mechanical properties of equalizing beams

图2 未经过热处理的均衡梁拉伸试样断口形貌Fig.2 Fracture morphology of tensile samples of equalizing beams without heating treatment

力学性能测试结果说明均衡梁材料的强度低、韧性差是断裂的主要原因。经过热处理后均衡梁的强度和韧性均有不同程度的提高,尤其是经过扩散退火和正火后的试样1-3均衡梁强度大大提升。

1.4 金相检验

在均横梁远离断口位置截取金相试样,根据GB/T 13299—1991《钢的显微组织评定方法》的技术要求对未经过和经过热处理的均衡梁进行观察,结果如图3所示。试样1-0和试样2-0的显微组织形貌分别如图3a)和图3g)所示,可知未经过热处理的两个均衡梁原始显微组织均为魏氏组织(从奥氏体晶界生长出来的规则排列的针状铁素体以及其间存在的珠光体组织),评级为魏氏组织5级,晶粒较粗大。研究表明,在相同的奥氏体化条件下,魏氏组织钢的综合力学性能略高一些[5],而由于奥氏体晶粒粗大导致魏氏组织钢较正常组织钢性能差[6-8]。

试样1-0和试样2-0的显微组织相似,但是二者力学性能差别较大,所以判断魏氏组织和晶粒粗大并不是导致均衡梁断裂的主要原因。值得注意的是,通过对比图3a),3b),3g),可以发现试样1-0的显微组织中部分晶界处存在贯穿整个视场的“黑线”,可能为冷却过程中原奥氏体晶界处的氮化铝析出物,而试样2-0显微组织未发现此情况,故推测试样1-0显微组织中的晶界析出物导致力学性能大幅降低。

试样1-1的显微组织形貌如图3c)和图3d)所示,可知经过930 ℃正火后魏氏组织完全消除,其显微组织为等轴状铁素体+珠光体,但是该试样仍然表现为低载荷脆性断裂,且其显微组织中仍然存在贯穿整个视场的“黑线”,说明正火处理并未消除晶间氮化铝析出物。

试样1-2的显微组织形貌如图3e)所示,可知经过1 200 ℃扩散退火后显微组织中的晶界析出物消失。试样1-3的显微组织形貌如图3f)所示,可知经过扩散退火和正火细化晶粒后,其力学性能得到较大提升。

试样2-1的显微组织形貌如图3h)所示,可知经过正火后魏氏组织完全消除,韧性显著提高。

通过比较各组试样的显微组织及力学性能可知,铸造过程中的晶界析出物导致均衡梁的力学性能大幅度下降,引起均衡梁断裂。

图3 不同工艺热处理后均衡梁试样的显微组织形貌Fig.3 Microstructure morphology of the samples of equalizing beams after different heat treatment processes

1.5 微观分析

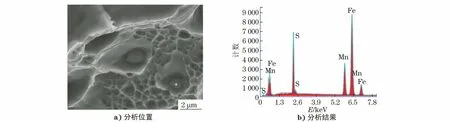

为进一步观察均横梁的断裂方式,分析其影响因素,使用扫描电镜(SEM)及X射线能谱分析仪对拉伸试样1-0,2-0的断口进行微观分析。

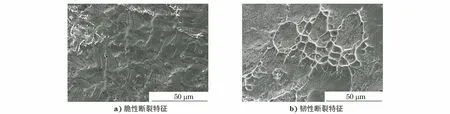

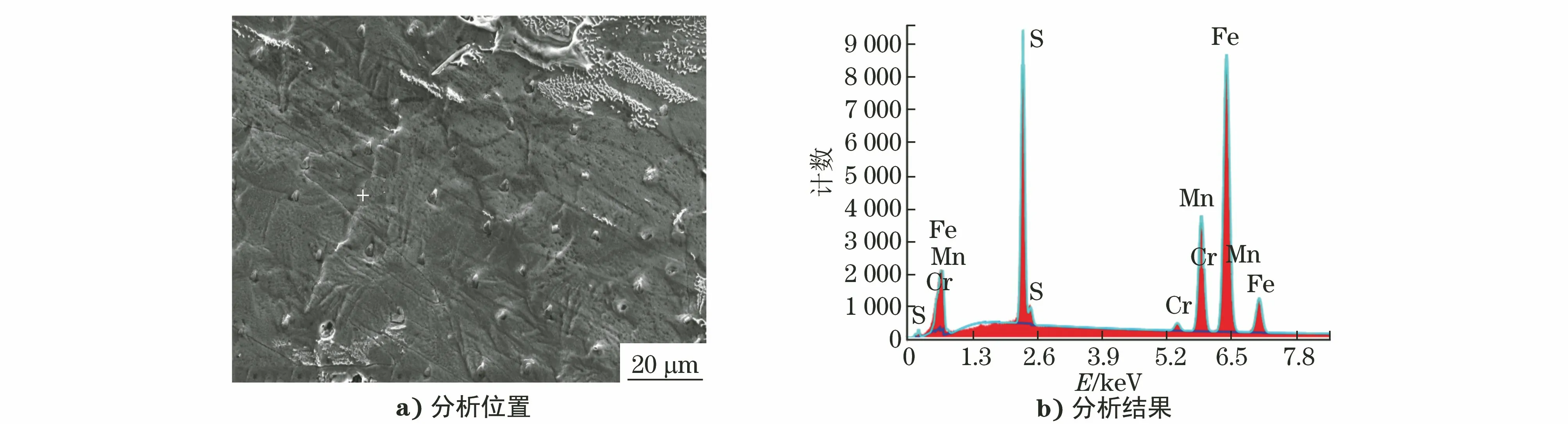

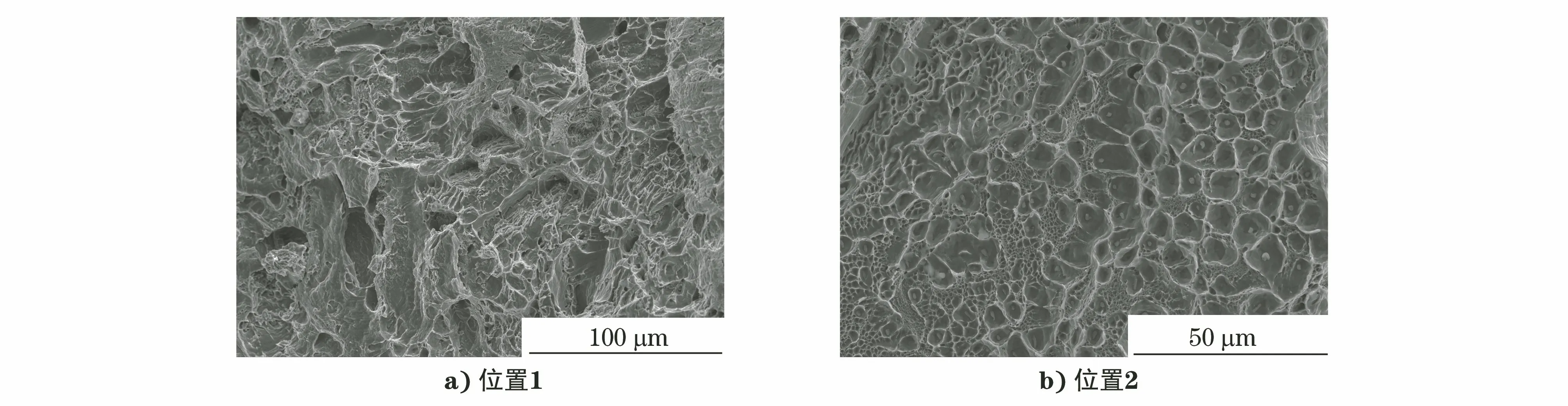

由图4和图5可知,试样1-0的断口大部分呈光滑、平整的脆性断裂特征,少部分存在韧窝,还有一些呈均匀分布的细小颗粒状MnS类夹杂物。由图6和图7可知,试样2-0的断口为典型的韧性断裂,由细小的韧窝组成,窝坑内也分布有MnS类夹杂物。由此可知试样1-0的脆性断裂并不是MnS类夹杂物导致的。

图4 试样1-0断口SEM形貌Fig.4 SEM morphology of fracture of sample 1-0:a) brittle fracture characteristics; b) ductile fracture characteristics

图5 试样1-0能谱分析位置及结果Fig.5 Energy spectrum analysis a) position and b) results of sample 1-0

图6 试样2-0断口SEM形貌Fig.6 SEM morphology of fracture of sample 2-0:a) position 1; b) position 2

图7 试样2-0能谱分析位置及结果Fig.7 Energy spectrum analysis a) position and b) results of sample 2-0

2 分析与讨论

该均衡梁铸件内部存在大量缩孔、夹渣等铸造缺陷,断口表面光滑、发亮、稍有弯曲,断裂强度低,且韧性和塑性较差。有研究表明铸钢件产生脆性断口的原因是在一次奥氏体晶界上析出氮化铝从而使晶界弱化,氮化铝在奥氏体晶粒形成时以粗大的薄膜状在晶界析出,降低了铸钢的塑性和韧性,增大了产生晶间裂纹的倾向[9-11]。

铝作为强脱氧元素,强烈缩小γ相区,与氧、氮有很大的亲和力,首先表现为固氮作用[12],而钢中铝元素含量的增加主要是使用铝脱氧的工艺导致的,该均衡梁的产品标准中虽未对铝含量作出要求,但是根据许多研究者的分析和实践,铸钢中的铝质量分数一般应控制在0.025%~0.050%[13-15],均衡梁的化学成分分析结果表明其铝含量明显超标,当铸造工艺不当时,就会在原奥氏体晶界上形成连续的氮化铝薄膜,使材料的力学性能大幅度下降。

通过1 200 ℃的扩散退火,可以在一定程度上消除氮化铝的晶间析出,提高材料力学性能,但是这种措施的效果十分有限。

3 结论及建议

(1) 均衡梁的断裂性质为脆性断裂。导致均衡梁力学性能下降的主要原因是铝含量过多,在晶界处形成了氮化铝薄膜,使晶界的强度大幅度降低,且通过热处理很难消除该缺陷。导致均衡梁断裂的另一重要原因是组织中存在缩孔、夹渣等铸造缺陷,装配过程中在缺陷处容易产生应力集中,使该配件能够承受的载荷大大降低。

(2) 对于铸造缺陷,建议应在浇筑时保证原材料质量,控制好浇注温度和速度,降低熔体中含氢量,提高型腔内排气能力,并且在使用前进行无损探伤检测。

(3) 对于氮化铝析出和组织粗大的问题,建议应严格控制脱氧剂(铝)的加入量,并在浇筑时控制温度,避免在氮化铝析出温度下长时间停留,浇筑后进行正火以消除魏氏组织、细化晶粒。