自润滑关节轴承的静载荷试验与热处理工艺改进

(1.上海市轴承技术研究所, 上海201801; 2.陆军装备部驻上海地区航空军事代表室, 上海 200233)

图1 自润滑关节轴承示意图Fig.1 Schematic diagram of self-lubricating joint bearing

自润滑关节轴承具有结构简单、承载能力大、可靠性高、免维护等优点,其自润滑的特点突破了传统关节轴承的使用条件,能在不易维护的封闭部件内使用,可以承受较大的轴向和径向载荷。试验选择EN3048S20型自润滑关节轴承,轴承由内圈、外圈和自润滑材料组成,内圈材料为G102Cr18Mo马氏体不锈钢,外圈材料为05Cr17Ni4Cu4Nb沉淀硬化型不锈钢,如图1所示。轴承的选材、结构设计等均满足EN 3048:2001AerospaceSeries-Bearings,SphericalPlaininCorrosionResistingSteelwithSelf-LubricatingLiner-LightSeries;ElevatedLoadatAmbientTemperature;DimensionsandLoads的技术要求,但在EN 2755:2009AerospaceSeries-Bearings,SphericalPlaininCorrosionResistingSteelwithSelf-LubricatingLiner-ElevatedLoadatAmbientTemperature-TechnicalSpecification规定的轴向试验载荷下进行轴向额定静载荷试验时,轴承永久变形量为0.15 mm,超出标准要求的0.12 mm,说明轴承承载能力未达到标准的要求。为找到轴承在进行轴向静载荷试验时变形量超过标准值的原因,笔者对其进行了分析[1-4]。

1 试验方法

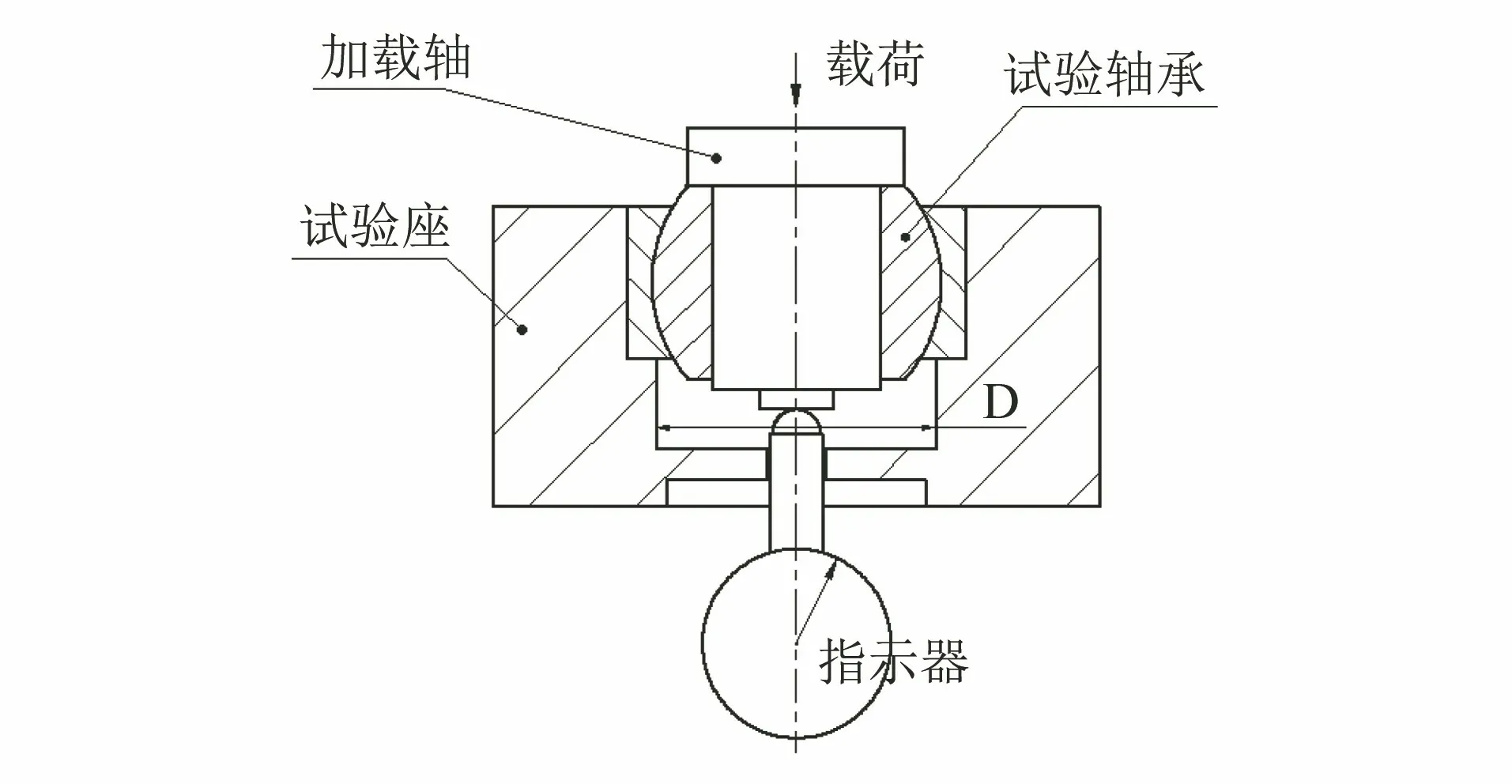

将自润滑关节轴承根据图2所示安装在试验机上,首先按其规定的轴向额定静载荷17 kN的5%(约为0.85 kN)施加预加载荷,保持3 min,将测量指示表调整为零。以0.17 kN·s-1的速率逐步加载至17 kN,保持2 min,然后以相同的速率逐步减载直至预加载荷,记录所产生的永久变形量。由试验结果可知,自润滑关节轴承EN3048S20的永久变形量为0.15 mm,远远大于标准允许值0.12 mm。

2 分析与讨论

2.1 材料分析

根据轴承内、外圈材料的冷、热加工规范,其显微组织、硬度和尺寸均达到了设计要求。对承载的试验过程及试验工装进行了复查,结果也完全满足EN 2755:2009的设计的要求。进行了两批次轴承的轴向静载荷重复试验,结果均超过标准值,因此对轴承的试验过程进行有限元分析。

图2 轴向静载荷试验安装示意图Fig.2 Installation diagram of axial static load test

2.2 有限元分析

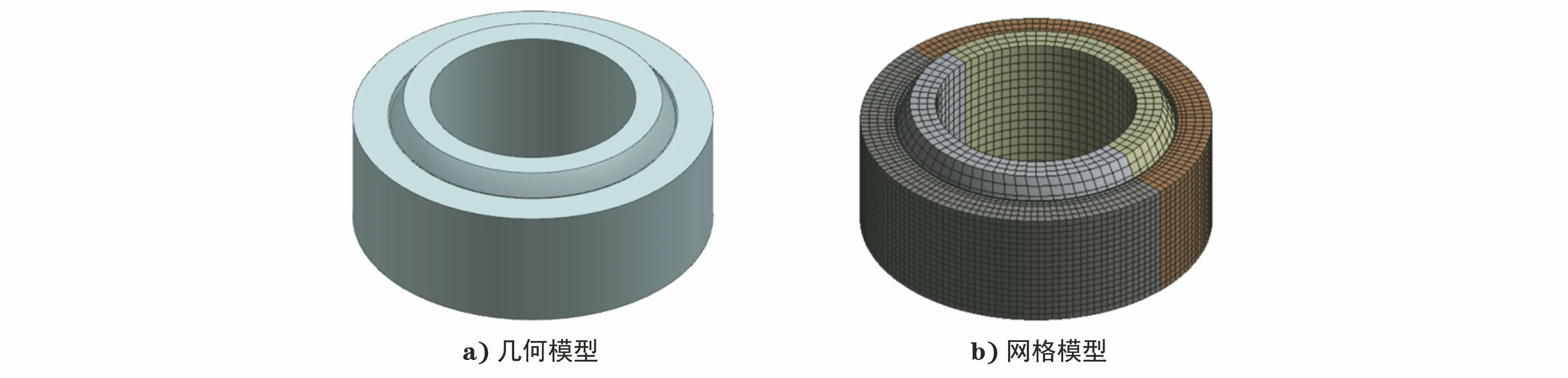

2.2.1 前处理

自润滑关节轴承的前处理如图3所示,首先建立自润滑关节轴承的三维几何模型,然后对该几何模型划分网格。有限元计算时采用20节点的Solid186六面体单元对模型进行网格划分,网格大小为0.8 mm,节点数为197 457,单元数为56 874。

图3 自润滑关节轴承有限元模型示意图Fig.3 Schematic diagram of finite element model of self-lubricating joint bearing:a) geometric model; b) mesh model

2.2.2 材料属性

材料的力学性能参数是计算结构强度的必要条件,参数的合理性直接影响计算结果的准确性,因此对热处理之后的关节轴承内、外圈材料进行单向静载荷拉伸试验,得到材料力学性能的测试结果如表1所示[5]。

表1 自润滑关节轴承力学性能测试结果Tab.1 Test results of mechanical properties of self-lubricating joint bearing

2.2.3 约束及载荷条件

有限元分析的主要目的是模拟自润滑关节轴承轴向静载荷试验,因此计算模型中的约束条件及载荷条件应与物理试验保持一致。由图2可知,轴承安装在试验机座孔中,因此轴承的约束及载荷条件如图4所示。外圈外径与试验座接触存在径向约束,轴向位移自由,如图4中A;轴向载荷作用在内圈顶部端面,如图4中B;轴承外圈底部端面与试验座接触,轴向存在轴向位移约束,如图4中C。

2.2.4 有限元模拟计算结果

有限元模拟计算结果如图5所示。可知轴承内圈最大等效应力为992.78 MPa,小于其屈服强度1 500 MPa,受试验座的反作用力,外圈的最大应力发生在底部与试验座接触的平面及倒角位置,轴承外圈最大等效应力为987.31 MPa,大于其屈服强度700 MPa,因此在试验过程中轴承外圈会产生较明显塑性变形,内圈基本不发生塑性变形,主要是由于外圈变形会带来轴向位移。受轴向载荷作用,轴承内圈沿载荷方向的变形量最大为0.198 mm,而当轴承内圈发生总体变形时,对轴承外圈倒角部分造成挤压,因此外圈的最大变形量发生在倒角处,即在17 kN的轴向载荷条件下的变形量为0.23 mm,大于标准对永久变形量0.12 mm的要求,可见轴向载荷下的永久变形主要是由于外圈变形引起的。

图4 有限元分析的约束条件及载荷条件示意图Fig.4 Schematic diagram of constraint conditions and load conditions for finite element analysis:a) outer diameter constraint and axial load; b) end support constraint

图5 自润滑关节轴承有限元模拟计算结果Fig.5 Finite element simulation results of self-lubricating joint bearing:a) total deformation of assembly; b) equivalent stress of assembly; c) total deformation of inner ring;d) equivalent stress of inner ring; e) total deformation of outer ring; f) equivalent stress of outer ring

由此判断,轴承轴向永久变形量大于标准值是因为外圈在试验载荷下发生了较大的塑性变形,且受结构限制外圈承载能力不足,因此后续改进工作以提升外圈材料的强度为主要方向。

3 改进试验与验证

3.1 改进试验

经分析,轴向载荷试验中轴承轴向平均压力为192 MPa,外圈局部发生的最大应力为992.78 MPa,此轴承工况属于轴向载荷偏大。热处理是改善材料力学性能的一种方式,该EN3048S20轴承的外圈材料05Cr17Ni4Cu4Nb为沉淀硬化型不锈钢,因此,热处理采用固溶处理+620 ℃时效处理,通过降低外圈材料的时效温度来提升外圈的承载能力。选择480,550,580,620 ℃等4种时效温度进行试验来研究材料力学性能的变化,结果如表2所示。

表2 经过不同时效处理后的外圈材料力学性能测试结果Tab.2 Test results of mechanical properties of outer ringmaterial after different aging treatment

可见,随着时效温度的降低,外圈材料的屈服强度和硬度显著提高,480 ℃时效温度下达到最高值,并超过了标准设计要求的28~37 HRC;在550,580,620 ℃时效温度下,材料的断后伸长率无明显变化,为17%~18%,在480 ℃时效温度时下降至13%,断面收缩率降低,材料的韧性下降。

对4个时效温度下的外圈材料进行金相检验,如图6所示,可知480,550,580,620 ℃的显微组织分别为回火马氏体+弥散分布析出相+粒状碳化物、回火索氏体+弥散分布析出相+粒状碳化物、回火索氏体+弥散分布析出相+粒状碳化物、回火索氏体+弥散分布析出相+粒状碳化物。550,580,620 ℃ 3个时效温度下的显微组织差别不大,时效温度为550 ℃时的显微组织晶粒略细一些[6-10]。

综上可见,550 ℃时效下获得的材料,硬度和强度明显提升,且满足标准EN 2755:2009的要求,同时材料韧性下降不明显,显微组织变化不大,因此选用550 ℃时效工艺对轴承外圈材料进行优化改进,加工成轴承进行轴向静载荷试验验证。

3.2 试验验证

根据EN 2755:2009的要求对调整热处理工艺后的轴承试样进行轴向静载荷试验,结果表明轴承的外圈在相同载荷(17 kN)下,变形量从0.15 mm减少到0.08~0.09 mm,说明外圈的承载能力有了显著提高,且能满足标准和用户的要求。

图6 不同时效温度下外圈材料的显微组织形貌Fig.6 Microstructure morphology of outer ring material at different aging temperatures

4 结论

外圈材料05Cr17Ni4Cu4Nb钢的综合力学性能对窄外圈、承受较大轴向力的自润滑关节轴承的影响较大。在EN 2755:2009要求的产品硬度范围内,调整05Cr17Ni4Cu4Nb钢的时效温度,为550 ℃时,有效提高了轴承外圈材料的硬度和强度,显著提升了外圈材料在轴向静载荷下抵抗变形的能力,使其符合EN 2755:2009的技术要求。