乳化液泵站流量与压力自动控制技术研究

胡 鹏

(山西焦煤机械电气有限公司, 山西 太原 030024)

乳化液泵站是井下众多液压设备的动力来源,是工作面液压支架、千斤顶进行有效支撑的重要保障,其性能直接关系着煤矿高效和稳定生产。以乳化液需求量集中的液压支架为例,在工作面回采过程中,支架立柱油缸需先卸压,推移油缸再拉移支架,然后立柱油缸在新的位置按指定压力重新提供支撑。上述过程中,液压支架对乳化液的流量和压力需求并不相同,而传统乳化液泵站的输出介质参数恒定,这将对井下安全和生产成本控制造成较大影响。另外,随着煤炭自动化开采技术的发展,要求对乳化液泵站的运行状态和参数等进行实时监控,与其它设备实现智能互联,因此传统的乳化液泵站及控制技术已难以满足生产要求[1-4]. 实际上,井下乳化液泵站控制的最佳效果是根据当前工作设备需求,及时调整输出介质的流量和压力,并保持设定值恒定。因此,为实现这一目标,开展了乳化液自动恒压系统的研究。

1 传统乳化液泵站存在的问题

传统乳化液泵站存在的问题主要表现在以下几个方面:

1) 流量和压力供给不足,影响生产安全和生产效率。在液压支架进行升架支撑等操作时,需要泵站提供大流量、高压力的乳化液,传统泵站可能出现流量和压力波动,造成支架支撑力不足、移架速度缓慢等问题,影响顶板安全和采煤工艺实施。

2) 浪费电力能源。液压泵在工频状态下工作,输出流量和压力始终不变,但液压设备仅在部分时段对流量和压力有较大需求,其余时段则需要通过卸荷阀进行卸荷,由此而造成能源浪费,增加生产成本。

3) 增加设备维修成本。传统乳化液泵站使全线液压设备始终工作在高压状态下,将缩短系统内各密封件、易损件的使用寿命,提高维护成本。

4) 自动化程度低,不适应现代生产。传统泵站的压力、流量等参数的监测能力较弱,在故障和突发工况时的反应速度慢,且无法远程精确控制。

2 自动压力控制系统组成及原理

2.1 组成结构

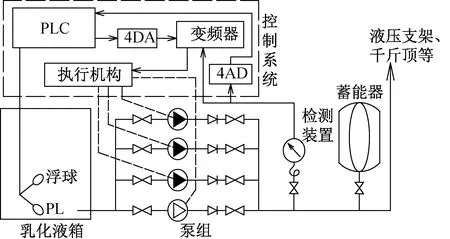

针对传统乳化液泵站存在的问题,提出自动压力控制方案,见图1. 该系统主要由乳化液箱、泵组、检测装置、控制系统、蓄能器等组成。泵组主要包括4台泵,3台为普通工频电机驱动,1台为变频电机驱动,变频电机始终启动,其余电机根据系统压力需求自动按序投入使用,逆序停止。变频电机驱动的泵负责保证输出压力和流量随需求而变化,既可实现大流量、高压力输出,又可稳定在小流量、低压力状态。检测装置由各种压力、流量、温度检测装置组成。控制系统则由PLC控制器、变频器、数/模转换模块等电气元件组成。

图1 乳化液自动恒压控制系统组成图

2.2 工作原理

手动模式:当选择开关处于手动模式时,操作人员可控制4台泵的启停,依据经验和检测压力数据等进行合理操作。自动恒压控制原理图见图2.

图2 自动恒压控制原理图

自动模式:当选择开关处于自动模式时,系统进入自动运行状态。首先检测当前液位状态,液位过低时,系统停机无法启动;当检测液位正常时,PLC控制器接收当前的输出压力需求信号,并自动计算需要启动泵的数量,然后控制变频泵启动,其余3台泵根据计算结果按需启动,此时系统的输出压力基本达到设定需求。同时,压力传感器自动采集当前的输出压力信号,经4AD数模转换后输入PLC控制器,采样间隔为0.2 s,对每5次采样结果进行平均,然后与当前需要压力值进行对比,当差值较小时,PLC控制变频器改变变频泵的输出压力进行增减补偿,当差值较大时,根据需要对工频泵的启动数量进行调整,以满足压力需求。当仅变频泵启动时,该泵作为主泵使用;当有其它工频泵启动时,变频泵仅作为辅助补偿泵。通过以上措施可实现泵组自动根据生产需求稳定地输出压力和流量。

3 硬件设备选型

该系统的核心硬件主要包括以下部分:

1) PLC控制器。

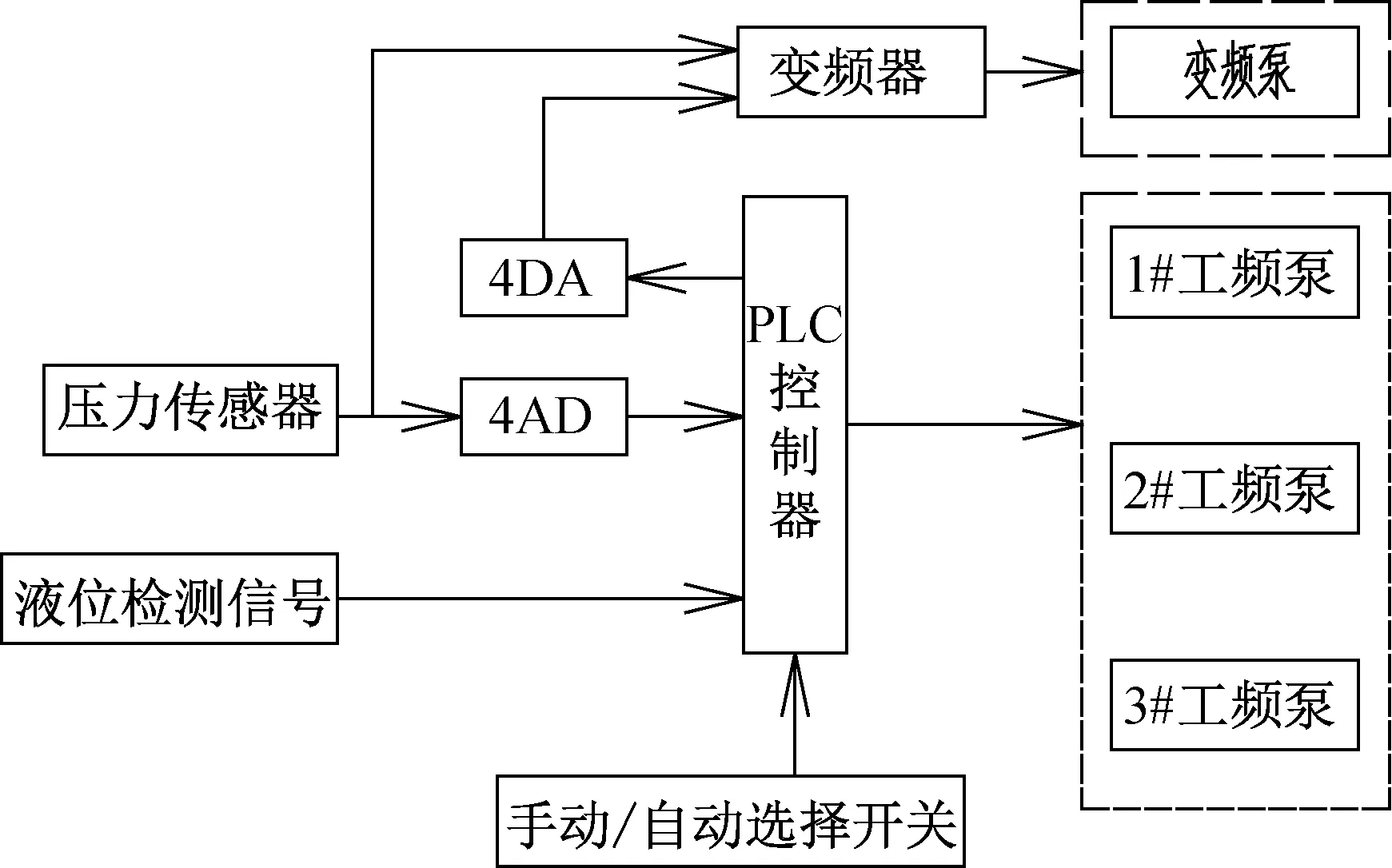

该系统选用KXJ1-127隔爆本安型控制箱,采用CAN通讯和RS485远程控制组合开关,可方便地实现对普通工频电机、变频器等的集中控制。内部安装三菱FX2N-32MR逻辑编程控制器(PLC),有32个端口,部分端口连接示意图见图3.

图3 PLC控制器端口连接示意图

2) 变频器。

根据井下设备控制要求,选用性能稳定的施耐德ATV38变频器,其变频范围0.1~500 Hz,功率0.75~315 kW. ATV38变频器具有用于泵组控制的部分专用功能,可进行飞车启动、自带PID优化控制、运行时间监测、电机降噪等操作。另外,该变频器还具有短路、过电流、缺相、欠压等电气保护功能。

3) 压力传感器。

根据乳化液泵组的压力大小和检测精度要求,选择PTG502型液体压力传感器,检测范围0~60 MPa,抗干扰能力较强。

4 系统编程控制方案

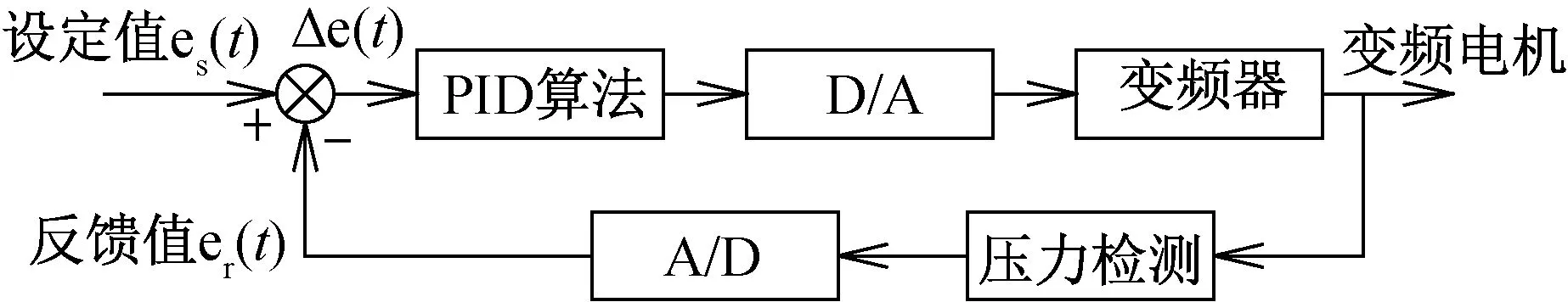

在选定上述硬件基础上,为充分发挥硬件能力,应对PLC进行合理编程。所选PLC具备PID比例积分微分控制功能,即可减弱控制过程的参数波动,实现稳定控制。压力传感器的电流信号首先转化为0~10 V的电压信号,然后经过A/D转换,再将表征实际输出压力大小的数字信号er(t)存入PLC寄存器,PLC自动对当前需求压力设定信号es(t)和实际输出压力信号er(t)进行对比计算,得出信号偏差量Δe(t),再经过PID算法调整和其它逻辑运算后输出控制信号,经D/A转换后发送给变频器,变频器据此调整电机工作电流,进而实现泵组输出压力控制,见图4.

图4 PLC内部PID控制原理图

PLC逻辑运算程序规则如下:

1) 当e0≤Δe(t)≤e1,则仅启动变频器控制乳化液泵,并相应设定电机转速;该设定适应低压待机工况。

2) 当e1≤Δe(t)≤e2,则启动变频器控制乳化液泵和1台工频泵,变频电机设定相应转速,变频泵作为补偿输出;该设定适应小负载工况。

3) 当e2≤Δe(t)≤e3,则启动变频器控制乳化液泵和2台工频泵,变频泵作为补偿输出,另1台工频泵作为备用;该设定为正常输出工况,可满足井下乳化液20~30 MPa输出压力要求。

4) 当e3≤Δe(t)≤e4,则启动变频器控制乳化液泵和3台工频泵,变频泵作为补偿输出;该设定一般为应对突发工况,例如系统局部泄漏、泵组故障等。

5 应用效果

自2018年11月起该技术在斜沟煤矿成功应用,截至2020年1月,共取得如下技术成果:

1) 工作面液压支架的初撑力合格率由94.3%提高至97.6%,为安全生产提供了有效保障。

2) 系统卸压阀的启动次数减少约65%,液压泵的工频运行时间显著缩短,在所统计的13个月内,当前“工频泵+变频泵”系统相比于完全工频泵系统,理论计算可知,共可节约电费20余万元。

3) 系统内各密封元件的使用寿命延长,泄漏故障减少约20%.

4) 系统数据可直接接入远程监控网络,实现乳化液泵组的远程监测和控制。

6 结 论

针对传统乳化液泵站存在的问题,基于PLC控制原理,建立了包含乳化液箱、泵组、检测装置、控制系统、蓄能器等的乳化液自动恒压控制系统。该系统能够实现泵组自动根据生产需求稳定地输出压力和流量。系统数据可直接接入远程监控网络,实现乳化液泵组的远程监测和控制。