长平矿软煤层条件下小煤柱支护技术研究

李亚鹏,杨竹军,陈雪啸,程书畅

(山西长平煤业有限责任公司, 山西 高平 048400)

晋城矿区复杂地质条件下软煤层的巷道变形控制一直是个难点[1-2],对其相关研究主要集中在优化巷道一次锚网索支护强度以确保围岩整体承载力,根据采动应力影响范围加大巷间煤柱以减少巷道受采动影响强度[3-4],或者降低煤柱宽度至30 m左右开展围岩控制研究[5-7],近年来引进切顶卸压技术以降低顶板承载力,保证围岩稳定。上述研究从不同程度上促进了复杂地质条件下软煤层的围岩控制理论及实践技术的发展,但对于晋城矿区3#煤条件下的小煤柱(10 m以下)试验以及小煤柱条件下的围岩控制研究极少。分析6 m小煤柱下巷道受采动影响不同阶段的围岩受力情况,采用综合支护技术,以实现小煤柱条件下的围岩稳定控制。

1 工程概况

晋煤集团长平公司主要回采3#煤,平均厚度为5.5 m,煤质松软、埋深大(500~720 m),煤体强度低(f=0.3),地质构造发育,顶板为泥岩、砂岩复合岩层。工作面采用一次采全高后退式采煤工艺,三巷布置,巷间煤柱留设尺寸大,通常在40~60 m. 回采巷道沿煤层顶板掘进,巷道断面为5.0 m×3.3 m. 工作面回采期间及回采后,留巷围岩控制有下列问题:1) 围岩变形大,以两帮收缩为主(可达1.5 m),底鼓显著,巷道断面最大收缩率达62%,复修工作量大。2) 采动影响下工作面后方围岩破坏加剧,围岩控制效果差。3) 煤柱尺寸大,煤炭损失量大。

2 小煤柱稳定性分析

1) 理论分析。

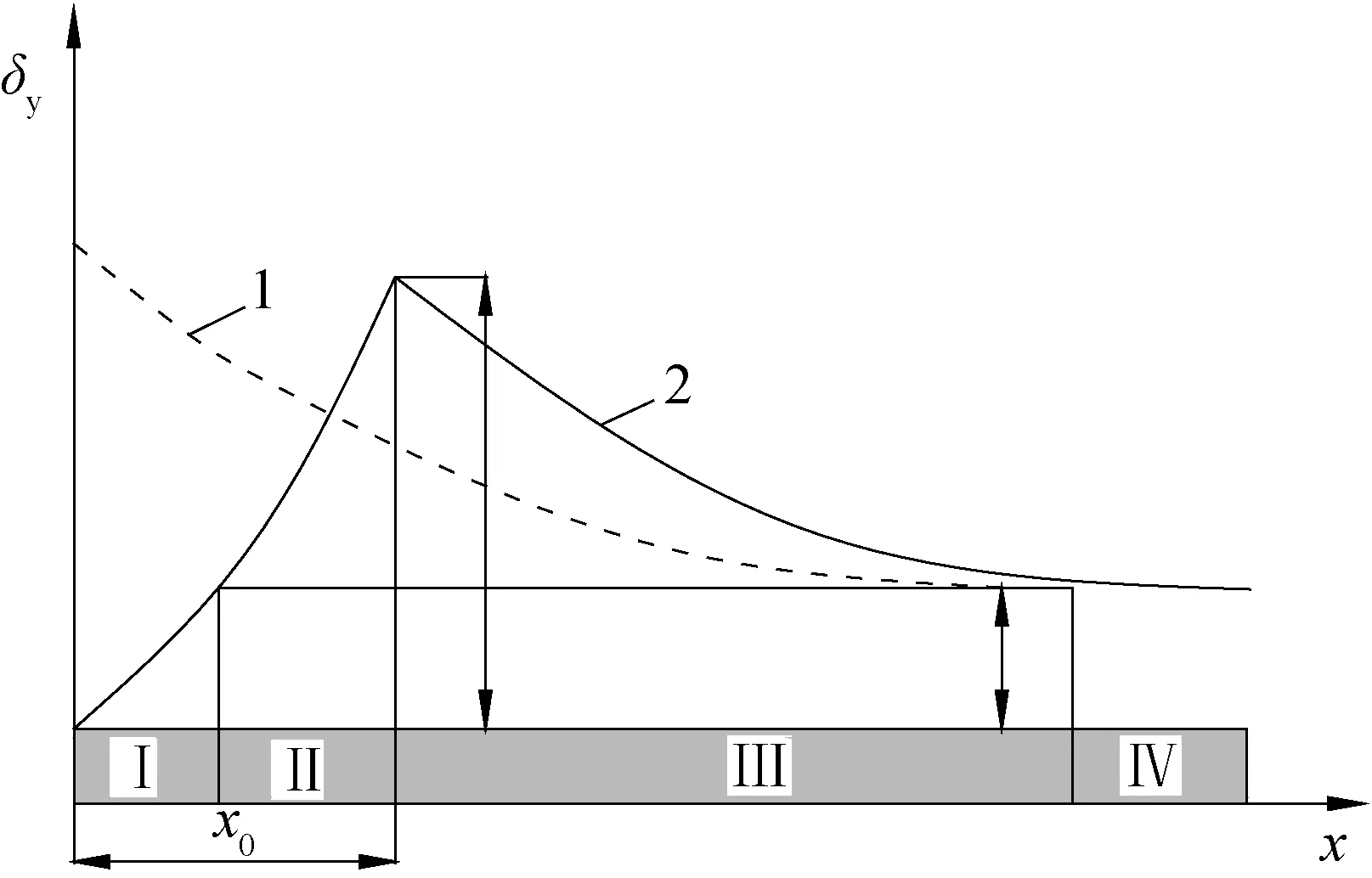

一侧采空区煤柱(体)的弹塑性变形区及竖向应力σy的分布见图1.σy随着与采空区边缘之间距离x的增大,按负指数曲线关系衰减。在高应力作用下,从煤体(煤柱)边缘到深部,都会出现塑性区(靠采空区侧应力低于原岩应力的部分称为破裂区)、弹性区、原岩应力区[8].

1—弹性应力分布 2—塑性应力分布 Ⅰ—破裂区Ⅱ—塑性区 Ⅲ—弹性区应力升高部分 Ⅳ—原始应力区图1 煤柱(体)的弹塑性变形区及铅直应力分布图

煤柱(体)的承载能力,随着远离煤体边缘而明显增长。在距煤体(煤柱)边缘一定宽度内,存在着煤柱(体)的承载能力与支承压力处于极限平衡状态[2],运用岩体的极限平衡理论,塑性区的宽度,即支承压力峰值与煤体(煤柱)边缘之间的距离x0为:

集合现场实际计算可得,x0的变化范围为3~20 m,一般为5~12 m.应力降低区宽度的变化范围为2~7 m,故6 m宽煤柱处在应力降低区内。

2) 数值模拟分析。

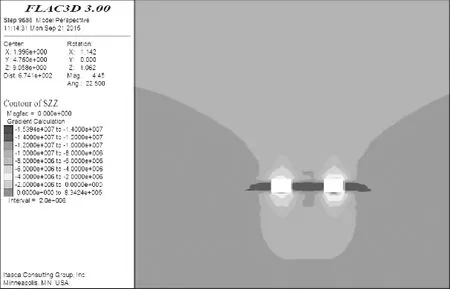

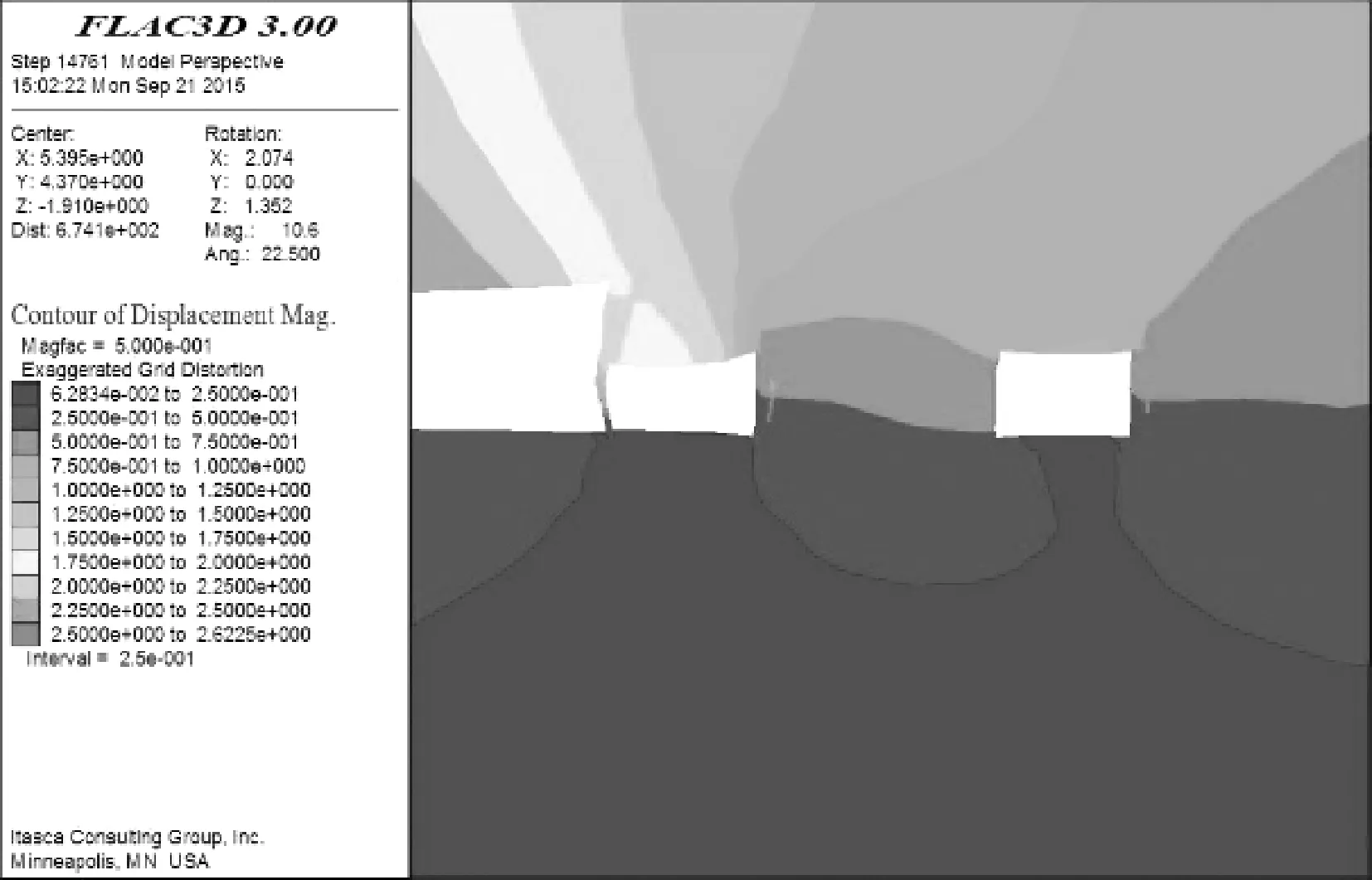

采用FLAC3D软件,以库伦-摩尔准则为迭代依据,以实测矿井围岩强度参数为参考,建立大采高工作面巷道掘进、工作面回采开挖数值模型(长300 m×宽20 m×高160 m),埋深取550 m,侧压系数采用1.2,并设计采面保护煤柱6 m,对工作面进行开挖计算。掘进后的垂直应力云图见图2.由图2可见,应力场分布状态较好,有利于巷道围岩的稳定。工作面开采完成后的围岩位移云图见图3. 由图3可见,本工作面顺槽巷道断面收缩近50%的情况下,6 m煤柱侧的巷道形状保持较好。

图2 两巷支护垂直应力云图

图3 工作面推进后巷道围岩位移云图

3 小煤柱及围岩支护技术

1) 浅掘。

依据围岩自稳能力较差,完整性易破坏等特征,采用浅掘深、轻扰动围岩的掘进方式[3].要求掘进机减少一次进深,提高截割头转数,降低截割头移动速度,在截割成巷的同时,保证不破坏围岩的整体性,以割煤后截割痕迹为判断标准。

掘进截割深度不超过800 mm,在围岩较为完整的区段,可根据情况实行1.0 m进深。巷道断面(5.0 m×3.3 m)沿煤顶板掘进。

2) 强化基础支护。

a) 顶板、巷帮支护。

顶板及两帮采用全长锚固锚杆、锚索,巷帮锚杆间排距为1.0 m×0.8 m,一排3根,在巷帮排挡间顶板往下1.0 m施工1根4.3 m锚索;顶板锚杆间排距为1.0 m×0.8 m,每排5根,顶板采用6.3 m锚索,布置方式2-2;及时对围岩进行喷浆全封闭。

b) 巷道底板加固。

清理巷道底板,将离层岩块、碎矸清理干净,在底板施工1.5 m的注浆锚杆,间排距1.0 m×1.0 m,打设角度垂直底板,并以钢筋网护底。支护结束后,采用C20混凝土进行铺底,与钢筋网形成钢筋混凝土浇筑底板,厚度200 mm.采用早强水泥,实现1 h凝结,8 h达到中期强度,24 h达到最终强度的80%.

3) 小煤柱加强支护。

护巷煤柱在正常巷道煤帮基础上,将一排锚杆改为锚索,锚杆长2.4 m,锚索长4.3 m,排距1 m. 采用现有锚杆(索),并实行全长黏结式锚固形式。煤柱两侧面钢筋混凝土喷层厚度不小于50 mm,且与实体煤帮、钢筋网、顶底板喷层紧密凝结。

4) 小煤柱注浆加固。

小煤柱一次注浆在顺槽巷道内进行,超前30~50 m;二次注浆在留巷内进行,滞后工作面50~100 m.

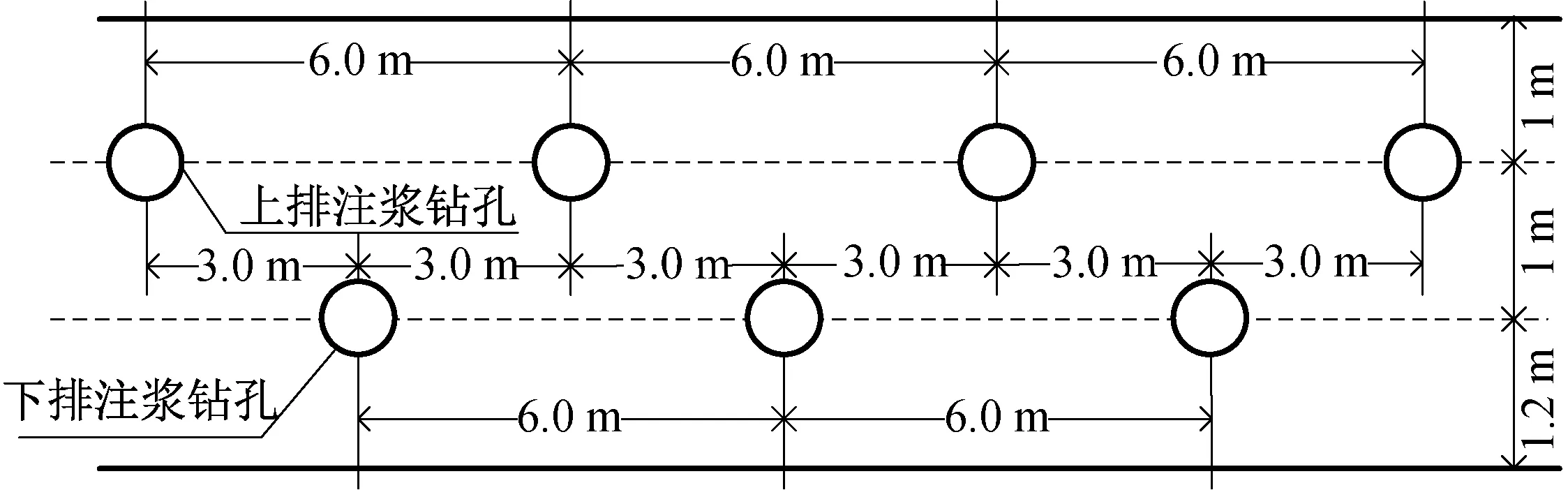

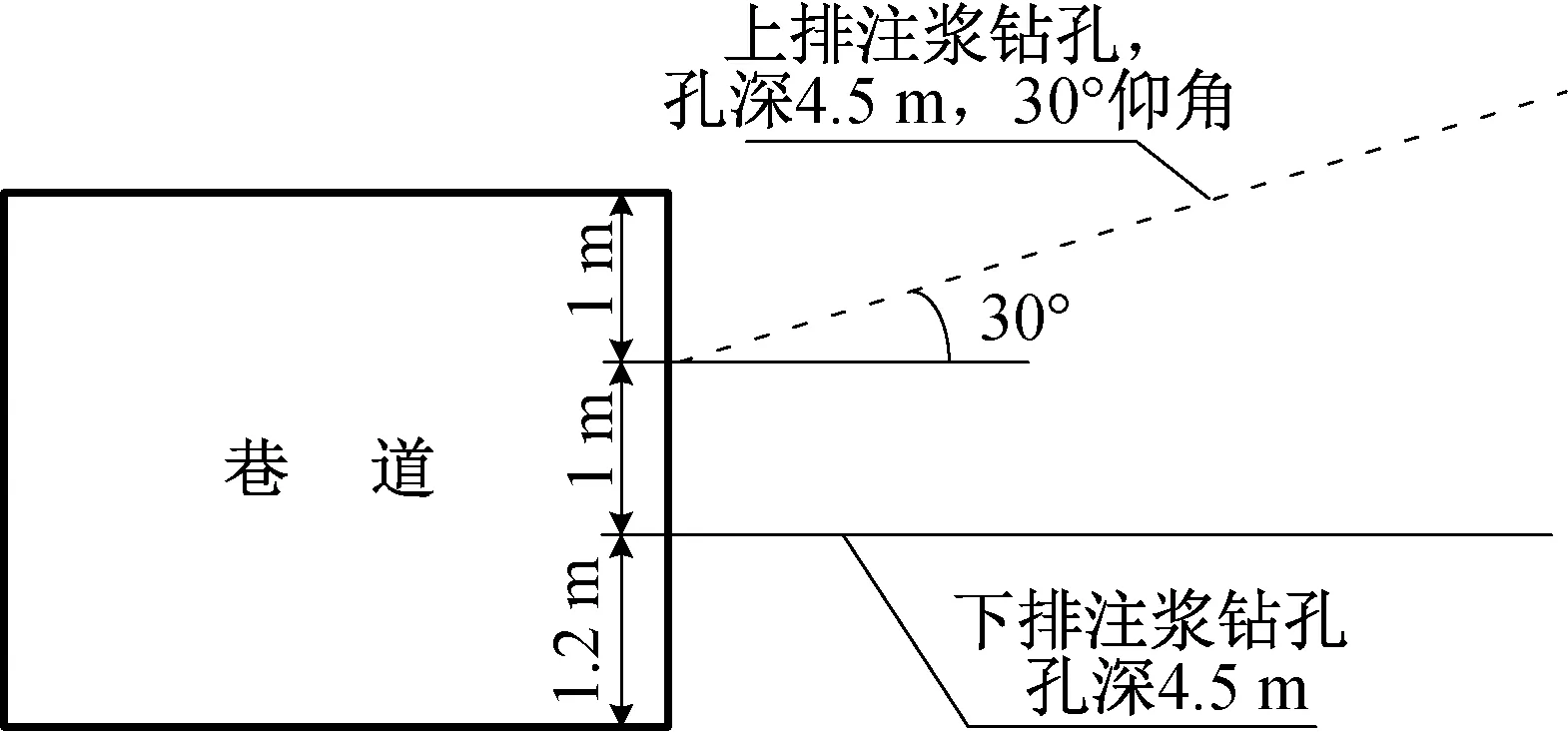

注浆孔采用2排布置:下排钻孔开孔高度距离巷道底板1.2 m,上排钻孔距离巷道底板2.2 m,钻孔d42 mm. 上排孔钻孔方向与巷道轴线方向一致,向上仰角30°,下排孔水平布置,向切眼方向成20°水平角;钻孔长度均为4.5 m,孔距6 m. 开孔位置布置平面图见图4. 钻孔布置剖面图见图5.

图4 钻孔开孔位置布置平面图

图5 钻孔布置剖面图

注浆采用联邦注浆加固材料(双液),该材料适用于破碎松软煤体,一次平均单孔注浆量约0.5 t;二次注浆由于采动作用下围岩进一步破碎、裂隙加剧扩展,平均单孔注浆量约为1.2 t. 注浆压力稳定在6~8 MPa,当漏浆厉害时,可根据情况适当降低压力。

5) 超前支护及切顶。

a) 超前工作面30 m范围,架设一梁三柱,液压支护+π型梁,间距1.0 m,距离煤柱帮间距300 mm布置一排,并加密支护,形成间距500 mm的液压单体柱密集支护。

b) 在护巷煤柱空区侧,沿煤柱边缘打设切顶钻孔,钻孔深度15 m,间距0.5 m,随着工作面推进布置切顶钻孔。

c) 超前支护保留至工作面采过100~150 m,采空区顶板活动稳定后,撤除加强支护。

4 矿压观测结果

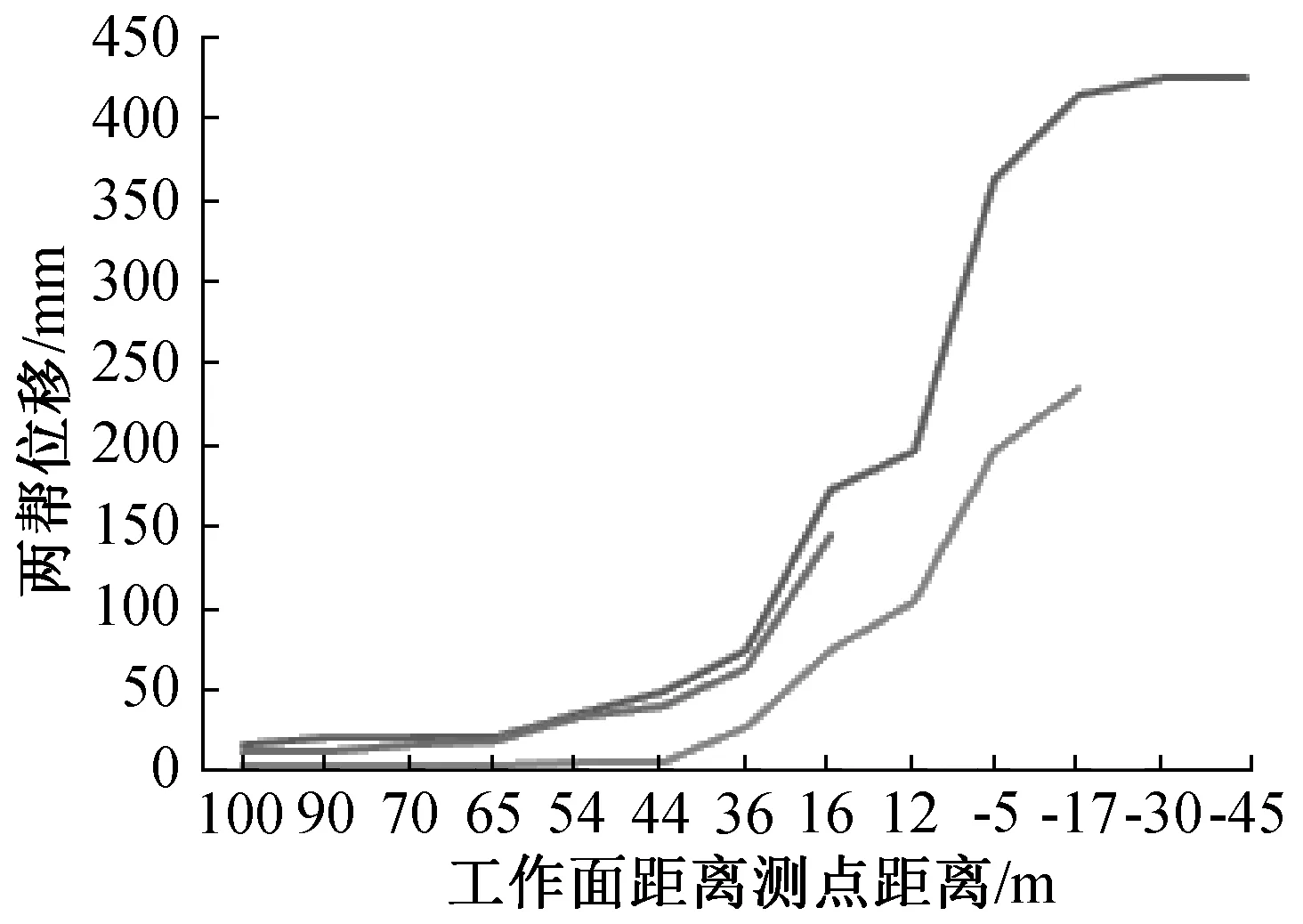

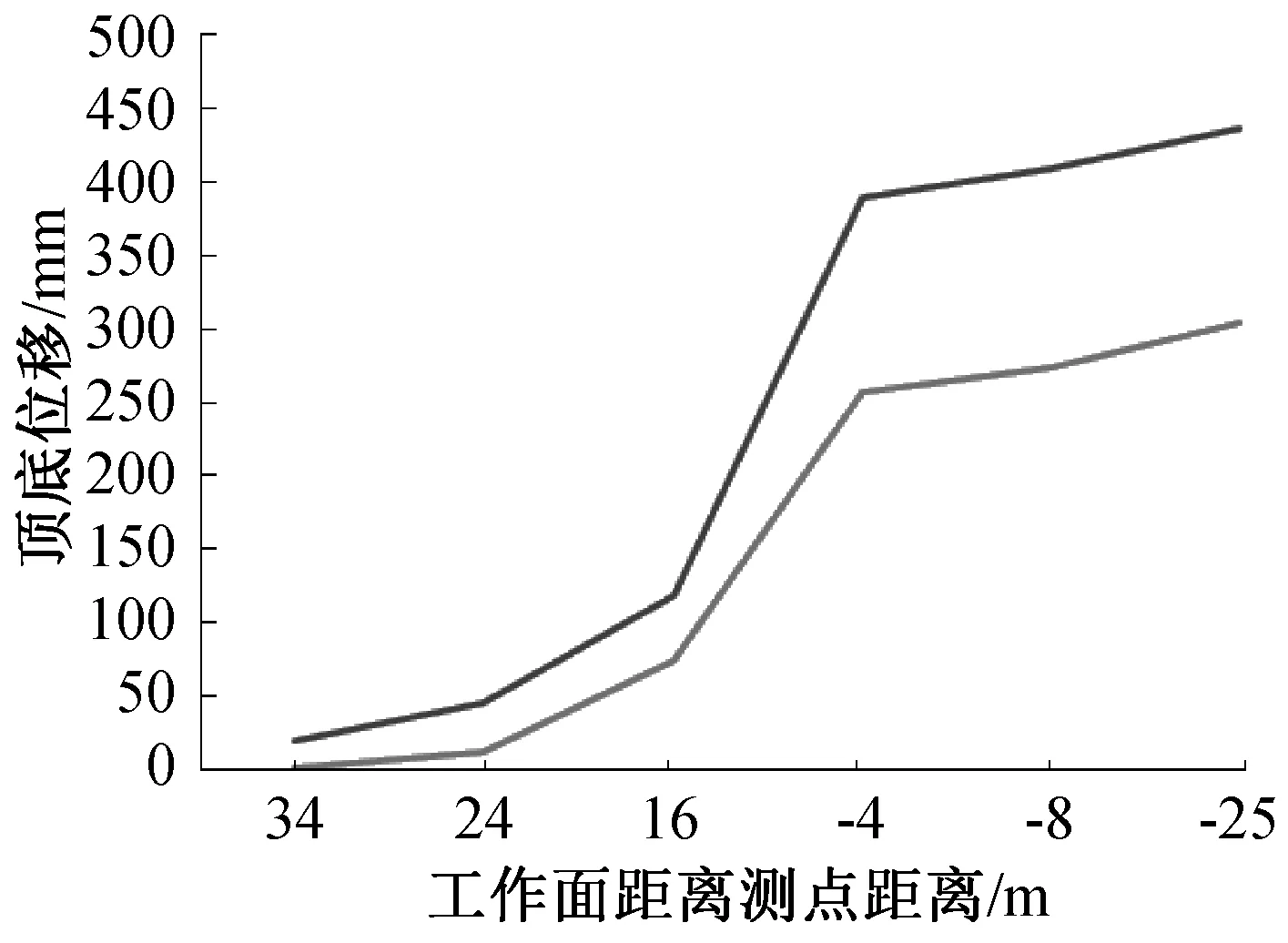

具有代表性的不同区域测点巷帮及顶底板位移观测结果见图6,7. 图6中3条曲线为具有代表性的3个不同区域测点两帮收缩量,可见巷帮最大移近量为430 mm. 图7中2条曲线为具有代表性的2个不同区域测点的顶底板收缩量,最大为460 mm,巷道围岩控制较好。

图6 两帮变形观测图

图7 顶底板移近量观测图

5 结 论

通过复杂地质条件下软煤层6 m小煤柱试验及巷道受力不同阶段采用的综合围岩支护技术得到:

1) 采用浅掘进,全长锚固锚杆锚索,可强化松软煤层条件下的围岩基础支护强度;对小煤柱进行锚索、锚杆间排交替支护以及超前工作面30~50 m预注浆,回采过后50~100 m滞后注浆,可阻止6 m小煤柱的垮落失稳。

2) 采用超前、滞后单体液压支柱+π型梁架棚,并对煤柱侧进行切顶释放顶板压力,可实现6 m小煤柱护巷情况下的留巷顶板稳定。