某主减速器与桥包连接处渗油原因分析

李云霞,李 亮,周爱兵,岳利敏,岳朋宝

(柳州五菱汽车工业有限公司山东分公司,山东 青岛266555)

某汽车在路试时发现主减速器与桥包连接处有一个螺栓附近有油渗出,经反复清洗擦拭,隔两天观察,依然有油渗出,桥包下方积油情况明显,相较于之前反馈情况更加严重,但仅凭外观尚不能判断漏点的具体位置。根据套管与桥包连接处左、右下方积油情况,左侧有明显积油,右侧无积油且表面灰尘干燥,可见主漏点在左侧。

1 扭矩分析

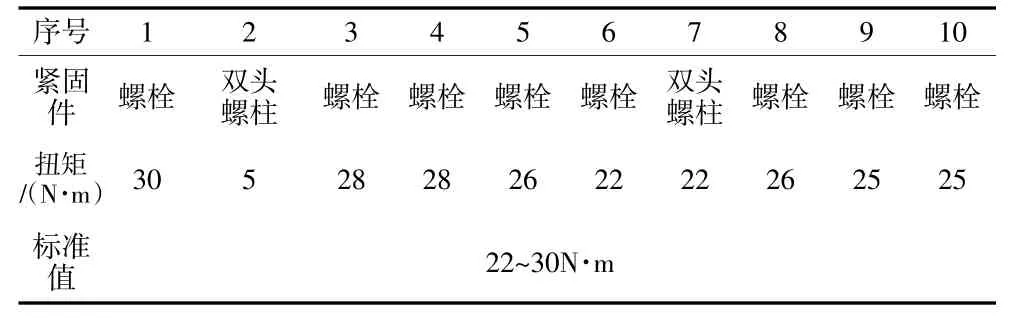

将主减速器拆下,记录主减速器与桥包连接处每一颗螺栓扭矩,并与标准对照,发现,其中的2 号螺柱扭矩异常,见表1。

图1 发现漏油明显的位置

表1 螺栓拆卸扭矩

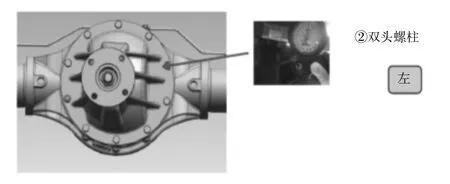

图2 2 号双头螺柱示例位置

从扭矩检测结果来看,渗油是螺柱扭矩不合格导致桥包与主减速器贴合不紧密造成的。

将主减速器拆下,发现2 号双头螺柱变形,拆出双头螺柱后,发现螺柱早已断裂。2 号双头螺柱是8.8级SWRCH35K 钢材质的螺柱。

笔者遂对断裂的2 号螺柱进行了一系列理化检验,分析其断裂的原因。

2 理化检验

2.1 宏观检验

螺柱断口的宏观形貌如图3 所示,从样品宏观照片可以看出,螺柱断裂于螺纹根部,断口纤维区处于螺柱圆周表层,占比较少,放射区占比较大,表明材料相对脆性较大、裂纹扩展速度较快,放射花样呈45°山脊状突起长条,表明剪切力造成螺纹断裂,放射方向与裂纹扩展方向一致,逆指向裂纹源。裂纹从该处向试样内部扩展,瞬断于剪切唇,剪切唇为山脊顶部长条状区域,剪切唇表面相对光滑,一侧断面上剪切唇区域呈锥状,另一侧呈杯状,是对称断裂[1]。杯状断口磨损较严重,使用锥状断口进行进一步的分析,断裂源位置如图3 右侧长方形区域。

图3 断裂螺柱的宏观形貌

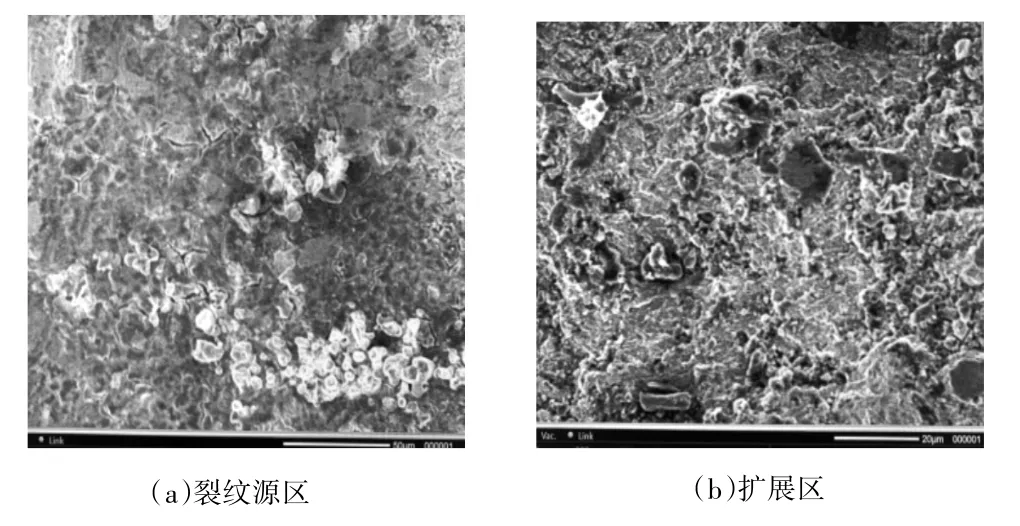

将螺柱的断口清洗干净后,使用扫描电镜(SEM)进行观察,裂纹源区断口形貌见图4a,发现在该区域内存在有少量沿晶裂纹,裂纹沿晶粒界面扩展而造成金属材料的脆性断裂称沿晶断裂。通常晶界的键结合力高于晶内,只有在晶界被弱化时才会产生沿晶断裂,通常情况下造成晶界弱化的基本原因有两个方面:一是材料本身的原因,另一方面是环境介质或高温的促进作用[1]。断口扩展区断裂形貌呈解理花样,见图4b,说明该螺柱是脆性断裂。

图4 断口扫描形貌

2.2 化学成分分析

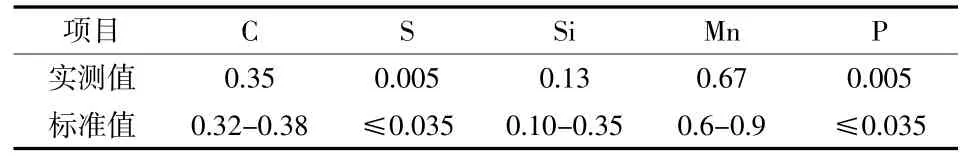

沿断裂螺柱的横截面切取试样,利用台式直读光谱仪进行基体材料的化学成分分析,结果见表2。可见断裂螺柱的化学成分符合Q/BQB517-2009 对SWRCH35K 钢的要求。

表2 断裂螺柱的化学成分wt%

2.3 硬度测试

根据GB/T3098.1-2010,对8.8 级螺栓硬度要求为250-320 HV,使用维氏硬度计对故障螺柱进行检测,结果为310、312、312HV,符合标准要求。

2.4 金相检验

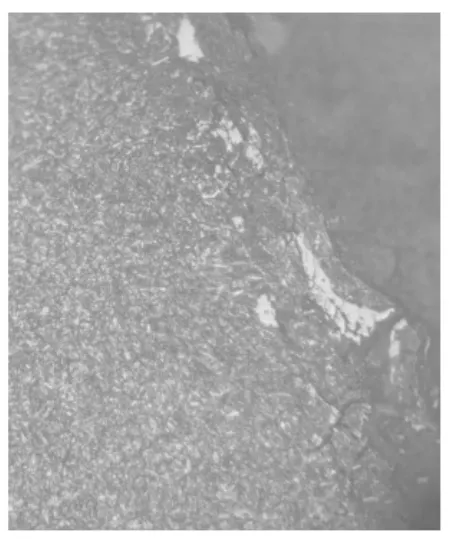

对故障螺柱进行镶嵌,在断裂源附近、螺柱的纵切面进行制样,抛光状态下,置于光学显微镜下,根据GB/T10561-2005《钢中非金属夹杂物含量的测定——标准评级图显微检验法》中实际检验A 法进行非金属夹杂物级别评定,螺栓的非金属夹杂物级别为A0.5,B0,C0,D0.5,材料纯净度良好。见图5 断口附近抛光态形貌。

图5 断口附近抛光态形貌

用体积分数4%的硝酸酒精溶液浸蚀试样,置于光学显微镜下观察,发现其金相组织为回火索氏体,符合GB/T13320-2007 中调质钢回火索氏体组织2级特征,如图6。在断口附近发现存在脱碳现象,可知,该螺柱存在原始缺陷,在热处理过程中产生了脱碳,形成了裂纹源,使材料的力学性能变得不均匀,从而降低了螺柱的强度和寿命,导致螺柱在使用过程中断裂。

图6 断口附近的螺柱组织500X

3 分析与讨论

上述分析表明,螺柱断裂,造成了减速器与桥包之间的贴合不紧密,从而造成了齿轮油渗出的现象。

经过对断裂螺柱的一系列理化分析,证明,该螺柱存在原始缺陷,致使强度降低,在路试中剪切力的作用下发生断裂,从而导致漏油。

钢铁材料在加热过程中表层的碳与加热介质中的脱碳气体相互作用而烧损的现象成为脱碳。螺柱中存在的原始缺陷使得脱碳气体进入,与裂纹中的表层的碳相互作用形成了脱碳,造成了螺柱强度的降低,从而使得螺柱在使用过程中过早断裂。

原始缺陷可能为加工过程中产生的裂纹或是原材料本身存在的缺陷。由于回火索氏体组织细小,裂纹趋向较柔,因此调质处理过程中产生裂纹的可能性较小,裂纹周围未发现夹杂类缺陷,裂纹存在位置和趋向与晶间裂纹类同,故该裂纹属原材料缺陷。

4 结论及建议

为了避免桥包与主减速器链接螺柱发生早期失效,可采取以下措施:

(1)合理设计;

(2)加强工序间的质量检验,确保螺柱在交付使用之前本身无超出技术要求的原材料缺陷和各种类型的加工制造缺陷[2];

(3)对关键紧固件进行无损检测,避免缺陷产品流入市场;

(4)装配时检查螺栓扭矩,保证螺柱的扭紧力在设计范围之内。