基于Moldflow 的汽车后门内饰板浇注系统分析

宛 东,王洪广,郝加杰

(1.柳州铁道职业技术学院,广西 柳州545616;2.上汽通用五菱汽车股份有限公司,广西 柳州545007)

0 引言

车门内饰板是汽车重要的组成部分,主要起到车辆内部装饰,密封车门相关线路、电气元件和车窗升降玻璃等,车门内饰板上面还要安装车内门把手,玻璃升降开关、杂物盒盖板、扬声器孔盖等饰件,对装配工艺要求较高。随着汽车轻量化的需要,以及车主对汽车内饰的舒适感和视觉效果的要求,车门内饰板一般采用塑料材质加工而成。

车门内饰板在注射成型的时候,熔体在模具腔体里的流动过程比较复杂。浇口位置、流道尺寸、填充时间、注塑压力等诸多工艺和参数等对产品质量影响很大。如果浇注系统方案设计的不合理将会直接导致产品产生翘曲变形、体积收缩、产生熔接痕、气穴等缺陷。

本设计是某款汽车的后门内饰板,利用Moldflow从填充时间、注塑压力、V/P 转换时压力、锁模力、流动前沿温度等方面进行分析和仿真,来确定和汽车后门饰板浇注系统方案的可行性和可靠性。

1 浇注系统设计

1.1 产品模型建立及有限元分析

通过UG 三维软件将某汽车的后门内饰板的模型结构绘制出来,将UG 三维模型转化文件格式并导入到Moldflow 软件中,通过实体网格划分进行有限元分析[1]。三角形个数共有184 760 个,已连接的节点92 290 个,平均纵横比2.09,共用边277 140 个,匹配百分率达到了91.10%。以上参数符合建模的要求,具备了分析条件。

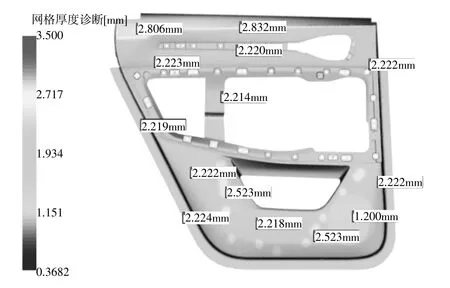

该产品的外形尺寸为913 mm × 781 mm × 106 mm,产品表面形状复杂,平均壁厚为2.2 mm,最薄处为1.2 mm,最厚处为2.9 mm。通过可能造成翘曲变形或者气穴等缺陷。通过网格厚度诊断分析,产品的壁厚与设计有较高的一致性,如图1 所示。

图1 某款汽车后门内饰板壁厚分析

1.2 材料的性能及成型工艺设置

本款汽车后门内饰板选用的材料为PP-EPDM,填充物是20%的滑石粉,具有良好的韧性和较高的耐冲性能[2]。产品生产时要求一模一腔,载入熔体重量为2.16 kg,注射机吨位为2000T。主要设定的工艺参数:熔体温度230 ℃,顶出温度114 ℃,模具表面温度40 ℃,最大剪应力0.25 MPa,注塑时间5.6 s,保压时间10 s。

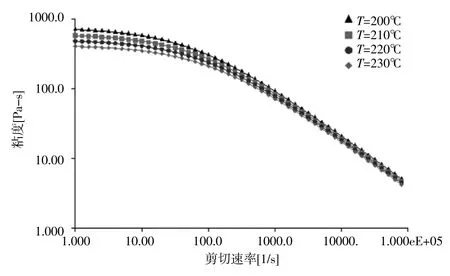

材料的粘度很大程度上影响熔体在注塑过程的流动性,粘度曲线是材料工艺的重要参考指标,分别在200 ℃、210 ℃、220 ℃和230 ℃四个温度条件下得出的粘度曲线如图2 所示。

图2 粘度曲线

材料的体积随着温度和压力的变化而变化的特性,一般用PVT 曲线来呈现。塑料材料的PVT 特性对保压参数和体积收缩率等产生影响。该材料分别在0 MPa、50 MPa、100 MPa、150 MPa 和200 MPa 五个压力条件下的PVT 曲线如图3 所示。

图3 PVT 曲线

1.3 浇注系统方案设计

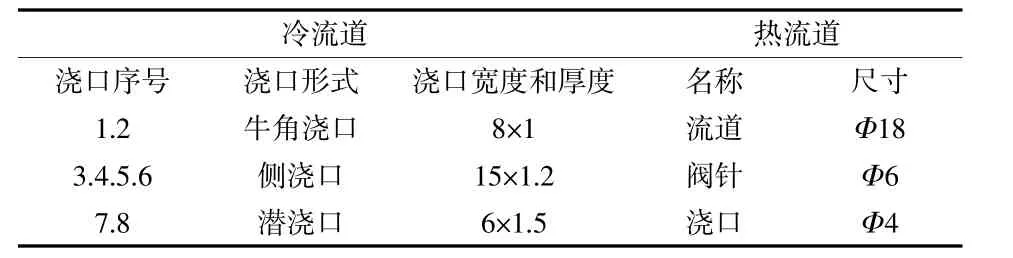

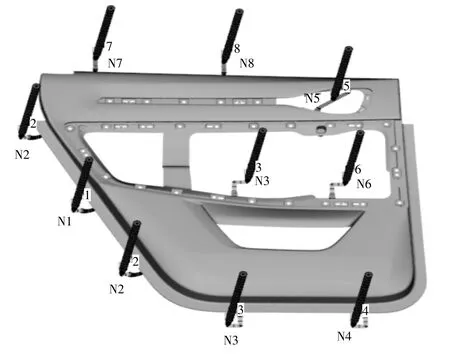

汽车后门内饰板的尺寸较大又是薄件,浇筑系统的方案设计时考虑设置10 个浇筑口,如图4 所示。进胶形式采用热流道转换冷流道的方式,由于工件的复杂性,导致设置的浇口和流道的形式及尺寸都各不相同,具体参数如表1 所示。

表1 流道的浇口形状及相关尺寸

为了减少熔接痕的产生,进胶方式由同时进胶改为顺序进胶,进胶顺序由进胶阀控制,具体步骤是先开启N1 点,N2 点延迟2.2 s,N3 和N7 点延迟2.9 s,N4、N6、N8 三点再延迟4.3 s,N5 点延迟5.4 s。

图4 浇注系统的浇口位置设计

2 Moldflow 仿真模拟结果分析

利用Moldflow 软件从填充时间、流动前沿温度、注射压力、V/P 转换时压力、锁模力、顶出时体积收缩、产品翘曲变形等几个方面进行模拟分析[3],仿真出产品浇筑系统设计的合理性以及存在的缺陷,从而优化设计方案,最终达到符合产品生产的要求,缩短了研发周期,降低了生产成本。

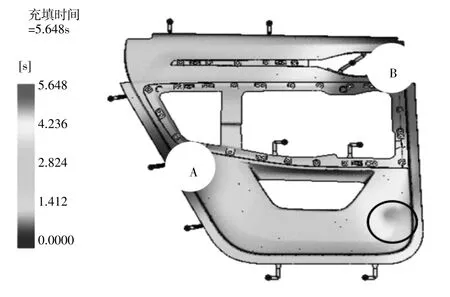

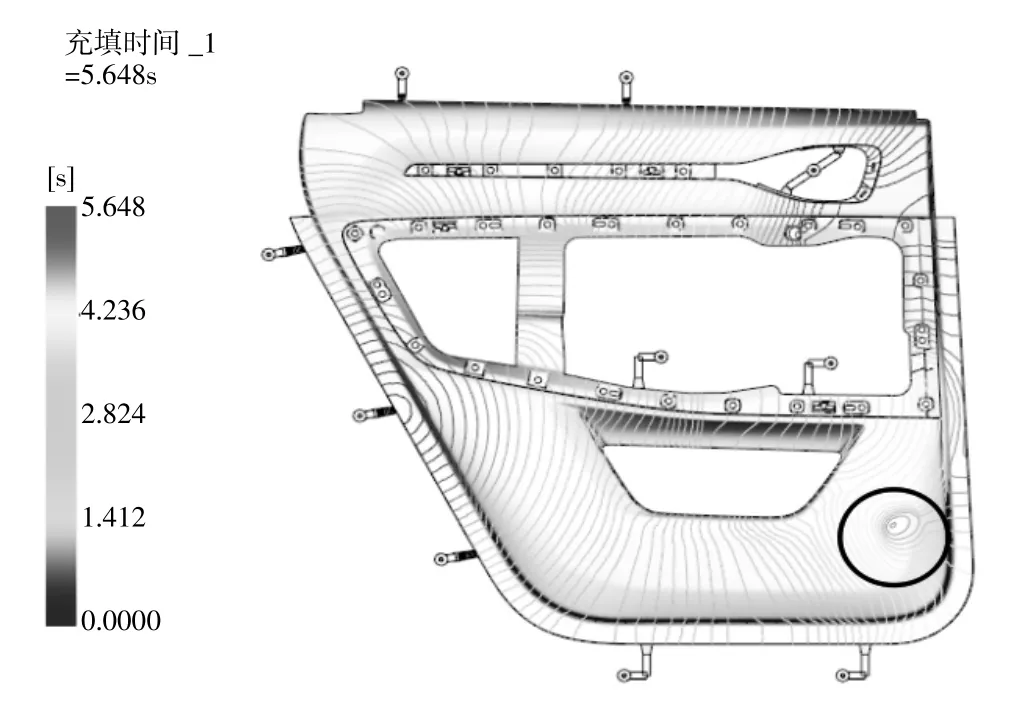

2.1 填充时间分析

熔体的填充时间通过仿真模拟分析,结果会以动态的渲染图和等高线图的形式呈现出来。某汽车后门内饰板的填充仿真模拟时间是5.6 s,如图5 和图6 所示。从图5 的状态分析,最先填充的区域为A区,最后填充的区域为B 区。而A 区域位于浇注口N1 周围,B 区域位于浇注口N5 周围,中间为过区,这与设计的N1 最先进胶,而N5 最后进胶的顺序进胶方案完全相符合。

从图6 的等高线的云纹状态分析,充填过程浇注口N1、N2、N3、N5、N7、N8 的云纹线的间距基本相同,表面熔体流动前沿速度相等,而且没有滞留的区域。浇注口N4、N6 的等高线云纹密度相对比密集熔体速度相对缓慢,尤其是右下角黑色圆圈标注区域的填充线路不是从左到右流动,而是按照从四周到中间的圆形顺序流动轨迹,填充完毕的时间的5.3 s,接近填充尾声,该区域容易造成“短射”和气穴缺陷[4],但是可控。

图5 填充渲染图

图6 充填等高线图

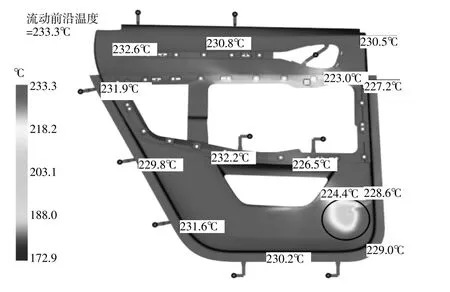

2.2 流动前沿温度分析

本次设置推荐的熔体温度范围是200 ~240 ℃,理想熔体温度为230 ℃,产品外观温度差值不能超过10 ℃。从图7 所示中可以分析出,此制件浇注系统大部分区域的前锋温度梯度不大,最高温度在N7区域附近的323.6 ℃,最低温度在N4 和N6 之间的区域,温度为224.4 ℃。总体温度分布均匀在合理的范围内。通过流动前沿温度分布图,可以分析出来顺序进胶的浇注口区域的温度平衡,不会产生明显的熔接痕,而且熔接区域的结构强度和质量不会受到影响。右下角黑色圆圈范围由于温度较低,而且是最后填充区域,可能会存在溶胶滞留或者填充不满。

图7 流动前沿温度分布图

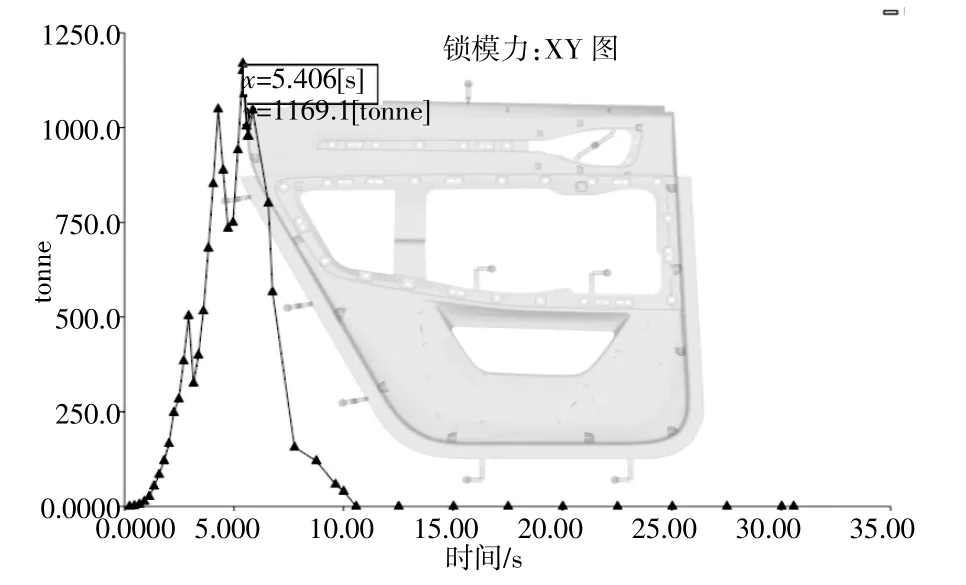

2.3 注射压力和锁模力的分析

型腔注射压力模拟仿真图,如图8 所示,是N1-N8 的10 个浇注口从进胶开始到填充末端的压力变化曲线,从图上分析浇口N4 的注射压力出现了峰值,时间是5.4 s,最大压力53.69 MPa,由于设计参数要求是型腔最大压力不大于70 MPa。因此各浇注口的注射压力符合设计要求。

图8 注射压力图

从图9 锁模力曲线分析,注射过程的锁模力的峰值出现在时间是在5.4 s,约1 169 t,按照要求锁模力的不能超过注塑机的75%,锁模力的大小没有超出使用机台的限定范围,设计符合要求。

图9 锁模力图

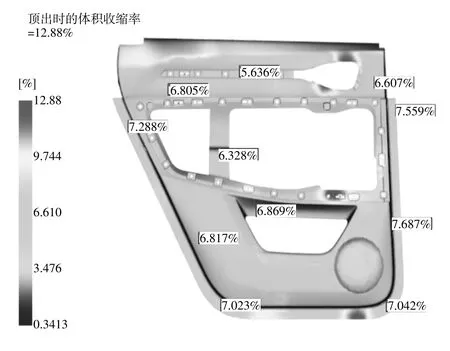

2.4 顶出时的体积收缩分析

该汽车后门内饰顶出时的体积收缩如图10 所示。通过仿真模拟从11 个有代表性的数据分析最大的体积收缩率约为7.7%,最小的收缩率约5.6%。而浇注口N4、N5、N7 附近可能收缩率超过10%,但是这三个位置是在安装时又装饰扣条弥补,对收缩率要求不高。按照体积收缩率低于8%为较佳的标准,该浇筑方案的顶出时体积收缩率完全到达了要求。

图10 顶出时的体积收缩图

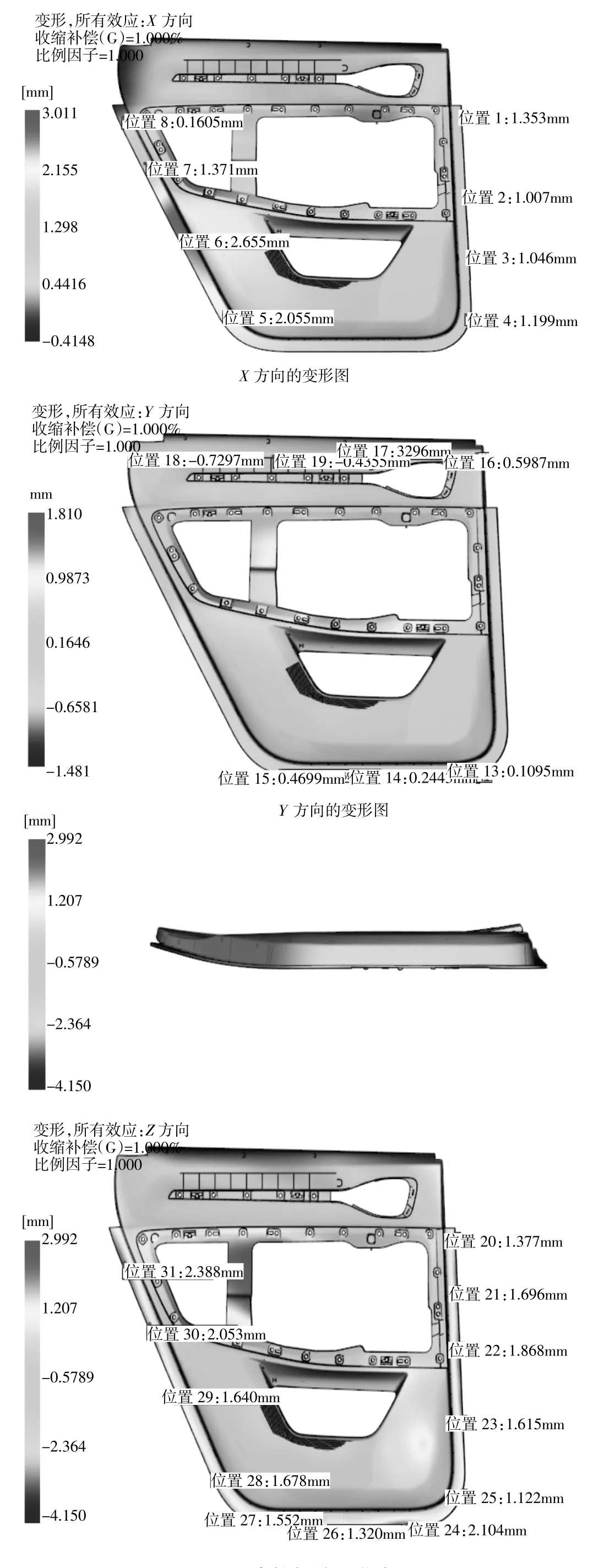

2.5 翘曲变形的分析

注塑件的翘曲变形对产品外观和后期的装配工艺有着直接的影响[5]。通过虚拟仿真得出了产品X、Y、Z3 个方向的翘曲变形量,如图11 所示。通过放大5 倍效果,从图中可以看出:X 方向最大翘曲变形位置是N1 和N7 浇注口附近,变形量为3.43 mm;Y 方向最大翘曲变形位置是N3 和N7 浇注口附近,变形量为3.29 mm;Z 方向最大翘曲变形位置是N3 和N7浇注口附近,变形量为7.14 mm。经过三个维度的比对分析主要变形的位置是在N1、N3 和N7 三个位置,其中N1 和N7 位置装配后有装饰条包裹,翘曲变形量不影响整体外观,N3 位置的翘曲弧度恰好与安装的玻璃窗弧度匹配,有利于装配操作,因此本设计方案的翘曲表现不影响外观和装配工艺。

图11 后门内饰板的翘曲变形图

3 结束语

通过Moldflow 软件对汽车后门内饰板浇注系统的方案仿真模拟分析。直射时间5.6 s,最大注射压力53.69 MPa,所需锁模力较小只有1 169 t,产品表面流前温度符合要求,采用顺序进胶方式,产品填充趋势均匀无滞留,产品表面几乎不存在熔接痕,顶出时体积收缩率达到要求,产品局部产生的翘曲变形数据在可控范围,通过后期装配工艺处理可以得以解决。经过仿真分析该汽车后门内饰板的设计方案可行,并且已经于2019 年8 月投入实际生产应用当中,目前本内饰主要应用于新宝骏RM5 车型当中,如图12 所示。

图12 汽车后门内饰板实物