振摆式起苗清土一体机结构设计与田间试验

霍鹏,李建平,杨欣,许述财,范晓文

(1.河北农业大学机电工程学院,河北 保定071000;2.清华大学汽车安全与节能国家重点实验室,北京100084)

随着水果产业的发展,我国已成为世界第一果 品生产大国。果苗苗木培育正向标准化和规模化方向发展[1],果园机械化也成为果品生产的必然趋势,而果苗出圃机械化作为果品生产的重要一步,引起了学者们的广泛关注。刘俊峰[2]为培育标准化、规格化的矮化中间砧成品苹果苗,根据苗木出圃的技术要求,设计了“L”型起苗铲的苹果成品苗起苗机,在起苗深度317.5 mm、工作幅宽650 mm、作业速度1.11 m/s 的条件下进行田间试验,所起苗木根系完整,苗木皮层无损伤,且降低了人工起苗的劳动强度,省工省时;陈桂宏等[3]研发了一种以农林业机械制造技术设计小型苗木挖取机的新型技术方案,提高了苗木移植的机械化程度,仿真优化的铲片减小了挖掘阻力,降低了动力消耗;于慧春等[4]对甘草起苗机进行结构设计并通过田间试验对其工作性能进行测试,结果发现,所设计的三角形主铲与翼型延长铲形成的组合起苗铲,可有效地切断甘草主根,并且有利于漏土,减少机具质量和作业时与土壤的摩擦阻力,而圆犁刀可有效切断缠绕在一起的须根,避免立柱前的壅土和缠草;曾剑锋[5]对影响苗木联合起苗机工作性能的苗木类型、苗木生长状况、土壤环境和气候条件等因素以及起苗刀的性能参数等进行了详细的分析和研究,并建立了根土分离的力学模型,通过三维软件Pro/E 完成了起苗机的建模;路志坤等[6]设计了采用侧置铲偏牵引的方式进行挖掘起苗的苹果树专用起苗机,田间试验和挖掘作业结果表明,所起苗木根部规格统一,作业质量符合园艺要求。还有一些学者对现有起苗机的关键部件进行了改进,如:李建平等[7]针对应用QM-500型果树苗木起苗机对苹果矮化苗木出圃时需要人工将断根后的苗木拔出等问题,设计了由振动机构、传动系统等构成的根系土壤分离装置,试制并装配在QM-500型果树苗木起苗机上,田间试验表明,当曲柄偏心距e为52 mm,摆角φ为13.72°,行程速度变化系数K为1.02,极限夹角θ为2.03°时,起 苗 作 业 效 率 达1.6 株/s,节 省 人 工50.85%,实现了苹果苗木起苗机械轻简化作业;杨欣等[8]通过有限元分析获得了内支撑三维应力、变形和安全系数,并根据分析结果改进起苗铲结构,试制样机起苗试验表明,改进的起苗铲工作阻力小,起苗作业可靠,达到了预期作业性能指标要求;王双成等[9]根据不同土壤特性及根系状况要求,设计了可改变振幅的振动机构,通过ANSYS Workbench 模态分析发现,机构的固有频率从106.07 Hz 逐渐变大到307.79 Hz,而频率对机构稳定性及工作性能有很大的影响。

本研究针对现有苹果苗木出圃时遇到的起苗与清土作业不规范及人工参与作业多的问题,设计了苹果苗木出圃的振摆式起苗清土一体机,通过对关键部件的有限元分析及田间试验论证设计的可靠性,以期为后续开展起苗清土装置的设计研发提供参考。

1 起苗清土系统结构设计

1.1 结构总成

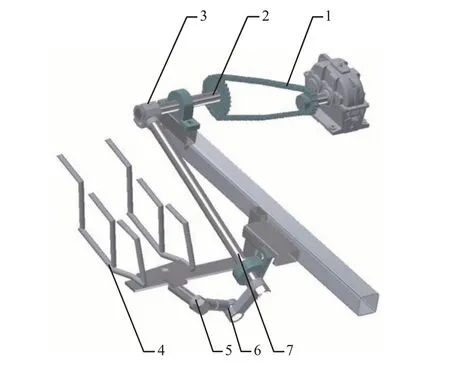

振摆式起苗机主要包括减速机、主传动链、支传动链、起苗装置、机架、振摆式清土装置、起苗铲。利用三维建模软件AIP 进行建模,起苗机清土装置如图1 所示。主要设计参数如下:匹配动力为65 kW,起苗方式为起苗清土联合作业,挂接方式为后三点悬挂,起苗深度为200~350 mm(可调),起苗宽度为650 mm,株距为350~400 mm,作业速度为3.6 km/h,作业苗木种类为苹果苗,作业机械操作人员为2人。

1.2 工作原理

图1 起苗清土系统结构示意图Fig.1 Structural diagram of seedling lifting and soil cleaning system

使用New Holland T4.85F 型拖拉机,通过动力输出轴带动起苗装置、清土装置等工作部件运作。起苗机采用后三点悬挂方式作业,并控制好作业速度与方向。如图1所示:动力由拖拉机动力输出轴输出后传递到减速机,一部分通过主传动链传递到清土装置以完成清土过程,另一部分通过支传动链传递到起苗装置以完成起苗过程;整个起苗清土系统由机架支撑;当起苗系统运行时,起苗装置与起苗铲将苗木由土中提起,并向车辆前进后方运输,同时,清土装置进行摆动清土,完成起苗清土机械化过程。机组可一次性实现起苗、运苗、清土等一系列作业工序,完成起苗作业。该机操作简单,适应性良好。

2 关键部件设计

2.1 起苗装置

起苗装置由起苗铲、运苗皮带及动力传输部件组成。运苗皮带及动力传输装置如图2所示。左右皮带各长4.5 m,均由2个带轮支撑,中间分布8个导轮;皮带之间的距离为2 cm,由导轮和弹簧控制。运苗时弹簧被拉伸,苗木传输到末端,弹簧收缩,皮带回到初始位置。

起苗装置运行时,动力经链条传递到锥齿轮变速箱,然后传送到伸缩万向节传动轴,再到运苗皮带;起苗铲将带土苗木由土壤起出,经运苗皮带运送时,由弹簧拉伸控制带轮支架偏移,使苗木受到足够的压力而不会掉落。

图2 运苗皮带及动力传输装置Fig.2 Transportation belt and power transmission device

2.2 清土装置

如图3所示:振摆式清土装置运行时,摆环将轴的单方向转动转化为摆动杆的往复摆动;清土杆由销连接在机架上而进行摆动清土;摆动杆和连杆由轴承座连接到机架上。

图3 振摆式清土装置Fig.3 Shaking type soil cleaning device

由清土杆、球头连杆、连杆及机架构成空间四杆机构(rotating pair, spherical pair, spherical pair and rotating pair,RSSR),该机构构建简图如图4所示。

图4 空间四杆机构简图Fig.4 Diagram of spatial four-bar mechanism

使用方向余弦矩阵法[10],建立如下4 个右手直角坐标系:以杆OA始端O为坐标1的原点O和转轴为z1轴建立坐标系Ox1y1z1;以输入杆a转折处A点为坐标2的原点,与杆OA的重合线为y2轴建立坐标系Ax2y2z2;以杆转折处A点为坐标3的原点,与杆AB的重合线为x3轴建立坐标系Ax3y3z3;以输出杆c转折处D点为坐标4的原点,与杆CD的重合线为y4轴建立坐标系Dx4y4z4。

相对坐标系Ox1y1z1,坐标系Ax2y2z2是绕x1轴顺时针转过角度α,再沿新坐标系的y2轴平移长度LOA。相对坐标系Ax2y2z2,坐标系Ax3y3z3是绕y2轴顺时针转过角度β。相对坐标系Ox1y1z1,坐标系Dx4y4z4是沿x1轴平移长度LOD,然后绕z4轴逆时针旋转角度γ。

由于清土装置与其他机械部件的配合,通过空间四杆机构简图分析,将各设计变量进行参数化设计。考虑极限工况时,允许输出杆c摆角γ的范围约为±16°,输入杆a摆角β的范围为±25°,输入杆a与平行机架的倾角α选择-20°或-15°,即清土杆的摆角范围为±16°,摆动杆的摆角范围为±25°,摆动杆的倾角选择-20°或-15°。

通过空间四杆机构尺度综合确定各杆长与摆动角度,并通过遗传算法优化得到机构的尺度参数。通过与实际需要的运动曲线拟合,发现第4 组和第7 组参数最能满足清土装置动作要求,优化后所得清土装置机构实际尺寸如表1所示。

表1 优化后所得机构实际尺寸Table 1 Real size of the optimized mechanism

2.3 起苗铲

在苹果苗木培育和生产管理中,成品树苗的挖掘是关键作业环节之一,而起苗铲的设计关系到苗木出土的质量。本文参照文献[8]将起苗铲设计为“L”型,主要设计参数如表2所示。

起苗铲通过三维建模软件AIP 进行建模,如图5所示。

表2 起苗铲尺寸参数Table 2 Size parameters of seedling lifting shovel

图5 起苗铲设计图Fig.5 Design drawing of seedling lifting shovel

3 有限元分析

由于起苗铲的结构对起苗质量和起苗机作业性能的影响最直接,要求起苗铲在作业时变形小于5 mm,因此,在HyperMesh 中创建虚拟土壤(1 000 mm×650 mm×300 mm),对起苗铲模型和土壤模型进行四面体网格划分。定义起苗铲材料Q235 对应的材料属性为MATL1(*MAT_ELASTIC),密度ρ=7.9×103kg/m3,杨氏模量E=210 GPa,泊松比μ=0.3[11]。定义土壤对应的材料属性为MATL5(*MAT_SOIL_AND_FOAM),其基本参数设置如表3所示,采用自由划分网格方式进行四面体网格划分。

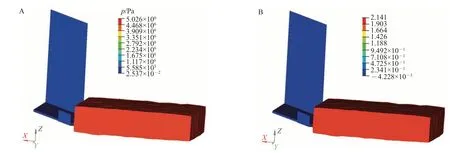

图6 仿生起苗铲仿真结果Fig.6 Simulation results of bionic seedling lifting shovel

将土壤模型底端进行约束,起苗铲的移动速度定义为3.6 km/h,起苗铲定义为指定主面(MSID),耕深选择200 mm,土壤定义为指定从面(SSID)。起苗铲与土壤之间的接触选择面面侵蚀接触(*CONTACT_ERODING_SURFACE_TO_SURFAC E),此接触能够保证土壤表面单元在切削失效的情况下程序自动定义新的接触面[12]。

表3 土壤材料参数Table 3 Soil material parameters

将设置好的K文件导入到LS-DYNA中进行求解。仿生起苗铲的仿真结果如图6 所示,其最大等效应力为5.026 Mpa,最大等效应变为2.141。

由于最大应力发生在铲尖处,考虑到“L”型起苗铲的立刃接触面积小,导致应力集中,因此,对起苗铲立刃结构进行优化。如图7 所示,最大等效应力为0.238 MPa,最大等效应变为0.663,变形远小于设计要求的5 mm,满足设计要求。

4 田间试验

根据苗木分级指标与标准《主要造林树种苗木》(GB 6000—1985)规定,合格苗分为Ⅰ和Ⅱ级,由地径和苗高2项指标确定;当苗高、地径不属同一等级时,以地径所属级别为准。考虑到该设计主要用于苹果苗木出圃且苹果树为阔叶树,将苗高小于20 mm 设为Ⅰ级,高于上述高度以地径为主确定等级。近年来,由于多推广矮化中间砧木苗,苗木由基砧、中间砧和接穗品种3部分嫁接而成[13],苗高大于200 mm,因此,本文以地径为准,即考察苗木根系,将阔叶树根系长度在100~400 mm之间设为Ⅰ级。

图7 仿生起苗铲优化结果Fig.7 Optimization results of bionic seedling lifting shovel

为验证起苗机上新型振摆式清土装置的工作性能,2019年11月在河北省蠡县小陈乡苗圃基地进行田间试验。将清土装置第4组和第7组结构参数应用到起苗机上进行试验,并与搭载传统平面连杆机构起苗机[14]的起苗效果进行对比。参照文献[13,15]的方法,选在无风的阴天对苹果苗木进行起苗,若土壤干燥需提前1 周灌水,否则会对根系尤其是根须造成严重损伤,最后起出的苗木根系主根长度保留在120~150 mm之间且根须茂密,苗株伤害率控制在3%水平以下。

本次田间试验配套55.2 kW的拖拉机,苗木选择二年生“三优”矮砧苹果成品苗,主根深150~400 mm。搭载第4组、第7组优化空间四杆机构清土装置和搭载平面四杆机构清土装置的3种起苗机分别在2.0和3.6 km/h 2种前进速度下,耕深200 mm,对6行共60棵生长情况近似的苗木进行作业。对起出的苗木主根进行测量,结果见表4。由主根平均长度可知,新型起苗清土装置较传统装置所起苗木主根较长,主根保留较完整,且长度均在120~150 mm 之间,2种机型所起苗木均符合起苗农艺要求。

表4 田间试验作业结果Table 4 Field test results

5 结论

1)本文针对现有苹果苗木出圃时遇到的起苗与清土作业不规范、人工作业参与多的问题,设计了苹果苗木出圃的振摆式起苗清土一体机,降低了果园起苗的作业劳动强度,节省了果园成本,提高了果园经济效益。

2)关键部件起苗铲的仿真优化结果满足设计要求,其最大等效应力由5.026 Mpa降为0.238 MPa,最大等效应变由2.141 降为0.663,整体变形远小于设计要求的5 mm。

3)田间试验结果表明,基于空间四杆机构尺度综合设计的起苗清土装置相较于传统平面四杆机构起苗效果良好,所起苗木主根长度保留完整,对苗株伤害较低。说明新型装置稳定性较好,满足设计要求。