PCB 焊接端子优化设计研究

李厚琨, 王荣喜, 王武军, 毛建伟, 杜金奎, 尚亚强

(河南天海电器有限公司, 河南 鹤壁 458030)

PCB焊接端子是连接PCB与外界线束、用电器的关键媒介。在消费电子行业,PCB大多用于弱电信号的传递,PCB焊接端子主要以小规格插针端子为主。随着PCB技术的发展和相关研究的深入,PCB也逐步应用于传输更大的电流和电压,同时PCB焊接端子的规格也相应增大。PCB焊接端子规格的增大,对焊接工艺要求也就越高。合理端子设计既要保证PCB端子的载流能力又要保证良好的焊接性能。

1 回流焊焊接特点

回流焊与波峰焊都是把电子产品元器件焊接到PCB的焊接工艺。与波峰焊相比,回流焊不需要将元器件直接浸渍在熔融的焊料中,所以元器件受到的热冲击小。回流焊仅在需要的部位上施放焊料,并可以控制施放量。回流焊有自定位效应,当元器件贴放位置有一定偏离时,由于熔融焊料表面张力的作用,只要焊料施放位置正确,回流焊能在焊接时将此微小偏差自动纠正,使元器件固定在正确的位置上。焊料能定量分配、精度高,焊料受热次数少、不易混入杂质,适用于焊接各种高精度、高要求的元器件。

回流焊采用红外线或强制对流的加热方式,热量通过空气或其他气体传送到各个温区,使元器件受热均匀。回流焊设备有10个加热区,1、2区为预热区,3~8区为浸润区,9、10区为回流区。

2 仿真模型参数

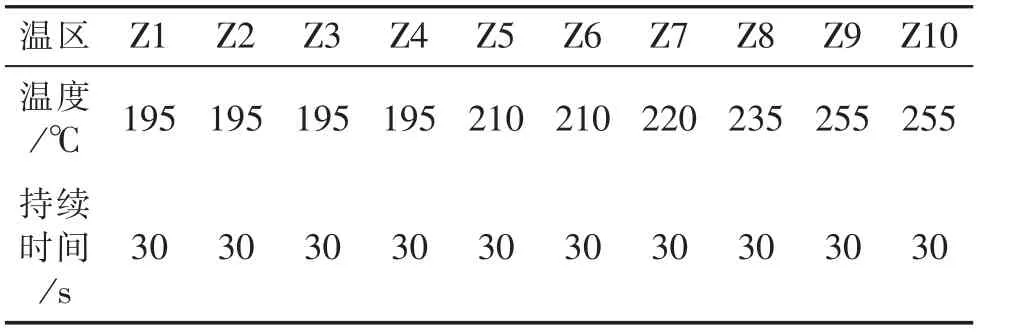

回流焊是利用焊炉加热炉内空气进而对焊接元器件进行加热,达到融化焊料的目的。炉内空气不断从炉内上下板加热丝获取热量,可近似认为炉内空气温度保持设定值不变,建立仿真模型时,将空气温度简化为热沉温度。由于回流焊炉为强制对流的加热方式,因此,设置元器件与空气的对流换热系数为20W/m2·K。根据回流焊工艺温区设置见表1。

表1 回流焊温区设置

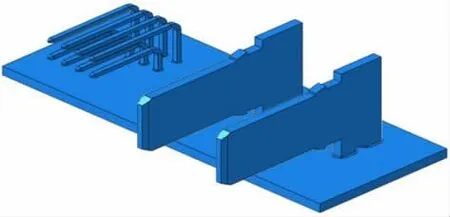

图1所示PCB总成建立有限元分析模型仿真大规格端子与小规格端子回流焊焊接过程的温度变化。总成包含一块PCB、8根插针端子和2个大规格插片端子。端子材料为H65,PCB是以FR4环氧玻璃纤维为基板,4层铜箔的多层板。焊料材料为锡膏SAC305,简化为圆柱模型,直径与焊盘内径相同,厚度为PCB厚度1.6mm。仿真回流焊传热过程对应的材料参数如表2所示。

图1 PCB总成图

表2 材料参数

为研究端子优化前后的电性能,还需建立端子的电阻仿真模型,端子材料H65的电阻率为0.071Ω·mm2/m。

3 仿真结果分析

对于同种材料,具有相同的比热容和密度,升高一定的温度,体积越大,需要吸收的热量越多。对于回流焊焊接工艺来说,焊炉内高温空气对端子及PCB进行加热,相同的加热条件下,端子的吸热能力和端子与空气的接触面积成正比,接触面积越大,吸热越快。因此可以用比表面积(表面积/体积) 来描述不同端子在回流焊工艺过程中的升温能力,即端子比表面积越大,升温越快。图2所示插针端子的比表面积约为6.761/mm,大规格插片端子的比表面积约为1.99/mm。插针端子的比表面积大于大规格插片端子。如果分别考虑插针和插片端子,插针端子的升温能力是插片端子的3倍多,插针端子和插片端子必然存在温度差异,但在回流焊焊接过程中,PCB总成传热相互影响,计算非常复杂,需要借助有限元仿真分析温度变化。

图2 3种不同结构的插片端子

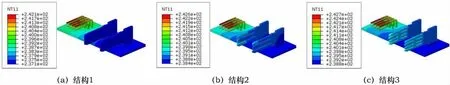

锡膏SAC305的熔点为217℃,在回流焊中其推荐炉温曲线峰值温度为235~245℃。为了保证在同一回流焊工艺,插针端子与插片端子同时达到良好焊接,必须尽量缩小两端引脚处锡膏温度差。因此,就需要改变插片端子设计,增大插片端子的比表面积与插针端子接近。如图3所示,结构1为常见插片端子设计,结构2在结构1基础上增加格栅结构,增大端子与空气接触面积,减小了端子的体积,增大了插片端子的比表面积,改善了插片端子在焊炉中的升温条件。结构3在结构2增加格栅结构的基础上,设置纵向连接保证端子强度及与对插端子的接触面积,更好保证了使用时的可靠性。

图3 3种不同结构对应的结果温度云图

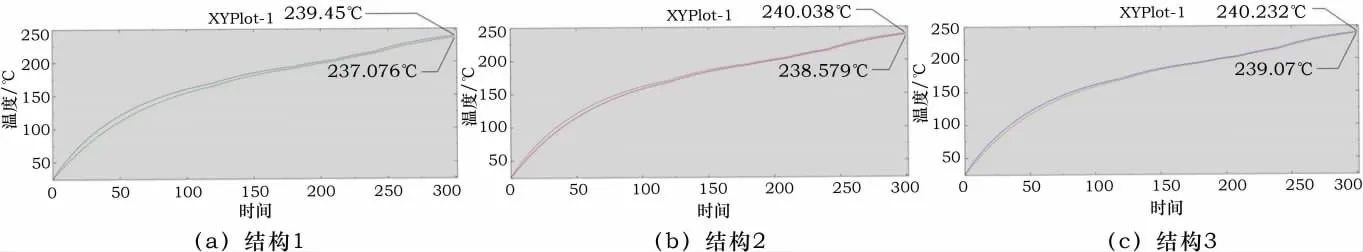

如图4a所示,紫色为064端子焊锡处温度最高曲线,完成Z10区加热过程温度为239.45℃,绿色为9.5端子焊锡处最低温度曲线,完成Z10区加热过程温度为237.076℃,最终温差为2.374℃。

如图4b所示,玫红色为064端子焊锡处温度最高曲线,完成Z10区加热过程温度为240.038℃,咖啡色为9.5端子焊锡处最低温度曲线,完成Z10区加热过程温度为238.579℃,最终温差为1.459℃。

如图4c所示,紫色为064端子焊锡处温度最高曲线,完成Z10区加热过程温度为240.232℃,咖啡色为9.5端子焊锡处最低温度曲线,完成Z10区加热过程温度为239.07℃,最终温差为1.162℃。

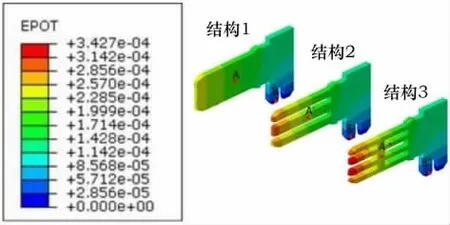

图5为通入1A电流,3种不同结构对应的电势图,可推导出,结构1的AB两点电阻为0.186mΩ,结构2的AB两点电阻为0.213mΩ,结构3的AB两点电阻为0.230mΩ。

分析仿真结果可知,大规格插片端子相较于小规格插针端子,体积更大,升高同样的温度吸收的热量越多;在相同炉温环境下,结构1、结构2、结构3的焊锡温度整体升高,大规格插片端子与小规格插针端子处焊锡温差逐渐减小;结构3与结构2相比,增加了结构强度的同时增加了与对插端子的接触面积,改善了电连接的接触性能;结构1、结构2、结构3端子AB段电阻呈增长趋势,但考虑到电阻仅增加了百分级毫欧,端子电阻在整个电子电路系统中占很小一部分,由其百分级毫欧的电阻变化产生的热量变化相当微小,这种变化对端子使用过程温升情况会有影响,但影响微乎其微,可近似为零;结构3 (专利已受理) 设计整体提高了焊锡的温度,减小两端子处焊锡温差,提供了较好的结构强度和电性能。

图4 3种不同结构对应的温度变化曲线

图5 3种不同结构对应电势云图

4 结论

在回流焊焊接过程中,相较于小规格插针端子,传递较大电流、电压的PCB焊接大规格插片端子,达到良好焊接需要较高的工艺要求。该研究从焊接传热角度出发,建立有限元仿真模型,通过改善端子设计,改善大规格插片端子的焊接性能,同时考虑了大规格端子的电性能和使用可靠性,通过增大端子的比表面积,来提高端子在回流焊过程中的升温速度,为大规格插片端子的设计优化,提供了改善思路,并得出如下结论。

1) 在回流焊焊接过程中,大规格的端子相较于小规格端子,对应焊锡处存在一定温差,大规格端子焊锡温度小于小规格端子焊锡。

2) 回流焊接过程中可以通过调整温区设置改善焊锡温度,如果加热时间足够长,PCB板总成温度最终均为炉温,但考虑实际生产,大规格端子和小规格端子及其周围区域必然存在温差。

3) 可以通过改善端子设计,减小大规格端子与小规格端子处焊锡温差,同时提供较好的结构强度和电性能,改善大规格端子焊接性能。