改性氢氧化镁阻燃聚乙烯制备及其性能研究*

刘犇 欧红香 徐家成 芮珉翔 宋艳 周文洁

(1.常州大学环境与安全工程学院 江苏常州 213164; 2.常州树杰塑业有限公司 江苏常州 213119;3.常州大学材料科学与工程学院 江苏常州 213016)

0 引言

聚乙烯(polyethylene,PE)是产量最大的塑料之一,因其氧指数仅为17.4左右,易燃烧,应用范围受到限制。为提高PE的阻燃性能,添加阻燃剂是其中一种有效方法[1]。无机阻燃剂以其安全性高、烟气毒性低、环保等优点受到人们的青睐[2-3],其主要作用机理是吸收热量实现阻燃,多用于聚烯烃阻燃改性[4]。氢氧化镁(Mg(OH)2,MH)凭借填充、阻燃、抑烟三大功能被应用到各个领域,MH阻燃剂以其良好的稳定性、无毒无害、产生烟量小等诸多优点,被称作是绿色环保型阻燃剂[5-6]。但氢氧化镁阻燃剂为粉体且—OH是亲水基团,因此强极性的MH与聚合物材料的相容性较差。MH阻燃剂的填充量通常要达到50%才能得到良好的阻燃效果[7],但添加过多MH,无机粒子又很难均匀分散到高分子基体中[8-9],因此会严重降低聚合物材料的机械性能,限制了MH阻燃剂在聚合物中的应用[10]。对MH做树脂包覆处理可改善其表面性质,提高与聚合物的相容性,达到改善阻燃剂性能的目的[11]。

在众多表面包覆处理方法中,原位聚合法制备微胶囊是将单体和引发剂按比例准备好后和溶剂一起加入到容器中直接发生聚合反应[12]。单体原料或溶于水/油,生成的聚合物溶解性变差,不溶解于整个体系,因此向分散的芯材表面沉积得到微胶囊阻燃剂。该方法可让实验步骤简单化,实操性强。江玉等[13]把氢氧化镁和氢氧化铝按1∶1的比例混合得到混合物,用密胺树脂对混合物进行包覆,制备了微胶囊,将其与乙烯-醋酸乙烯聚合物(EVA)熔融共混研究微胶囊对EVA阻燃性能的影响。朱鹏等[14]用三聚氰胺-甲醛树脂对氢氧化铝进行表面改性,研究改性氢氧化铝单独作用下及与聚磷酸铵、聚磷酸铵复配对聚丙烯(PP)阻燃性能的影响。

本研究采用原位聚合法,将MH用三聚氰胺甲醛树脂(MF)进行表面改性得到改性氢氧化镁(MMH)。通过熔融共混制备阻燃PE复合材料,研究复合材料燃烧性能、力学性能、热稳定性以及烟气抑制等,分析其阻燃机理,考察MMH在PE材料力学性能、改善烟气抑制方面的影响。

1 实验部分

1.1 主要试剂

低密度聚乙烯(LDPE);氢氧化镁(2.6 μm);三聚氰胺(化学纯);多聚甲醛、氢氧化钠、冰醋酸均为分析纯。

1.2 分析测试仪器

HJ-5型多功能搅拌器;JB/T 5520-91型恒温鼓风干燥箱;YF-8017型平板硫化机;H1650型高速离心机;JSM-6036型LASEM仪;XM-1L型密炼机;ZY6155A型氧指数测试仪;JSM-6360型扫描电子显微镜;EXSTAR 6000TG/DTA型差热热重联用测量装置;APEX II DUO型X射线单晶衍射仪;Nicolet iS50型傅里叶变换红外光谱仪; CMT 5504型万能力学测试机。

1.3 实验材料制备

1.3.1 MMH复合材料的制备

参考文献[13]、[14]采用原位聚合法制备MMH,将甲醛与三聚氰胺按照摩尔比M甲醛∶M三聚氰胺=3∶1的比例称取一定量的甲醛与三聚氰胺,混合后加入三口烧瓶并倒入200 mL去离子水。用氢氧化钠溶液(1.0 mol/L)调溶液pH值为9后,将三口烧瓶置于水浴加热仪中恒温70 ℃、转速600 r/min条件下反应1 h,至溶液为无色透明。

用冰醋酸将上述反应后的透明溶液pH值调至5,称量与树脂成一定质量比的MH,将其加入反应溶液中,控制反应温度70 ℃、搅拌速度600 r/min反应1 h,反应结束后,过滤干燥得MMH复合材料。

1.3.2 MMH/PE的制备

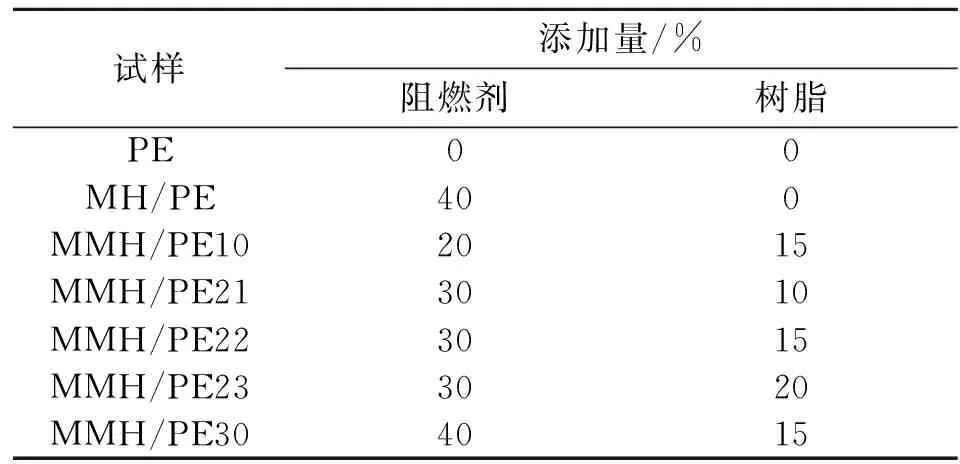

保持密炼机温度为180 ℃,依次缓慢加入一定量的PE和MMH,过程中分几次进行使原料在密炼机中充分混合15 min。按表1所展示的配料比例制备阻燃PE复合材料,收集制备好的MMH/PE复合材料,最后将所得材料在平板硫化机上180 ℃下热压4 min,压制成125 mm×10 mm×10 mm和125 mm×13 mm×10 mm样条,待其冷却后放入密封袋装好以待制备样条。

表1 阻燃样品配方

2 结果与讨论

2.1 FT-IR结果分析

图1为MH,MMH的FT-IR谱图,由图可见,MH的红外曲线中,在3 692 cm-1附近出现急剧吸收是MH中游离的O—H的特征吸收峰,在3 485 cm-1附近的吸收峰为MH中O—H的伸缩振动吸收。将两条曲线结合起来可以发现,MH中O—H的特征峰同样出现在改性后的MMH红外谱图中,并且对比之后可以发现在3 444 cm-1附近出现的吸收峰应为MH中O—H和MF中N—H的重合吸收峰,以及在1 562 cm-1、1 439 cm-1和1 360 cm-1处出现的应为MF中三嗪环的吸收峰。由以上分析可得出,MF在MH的表面形成了包覆。

图1 MH和MMH的FT-IR谱图

2.2 SEM分析

MH和MMH的SEM表征如图2所示。由图可见,MH的表面相对光滑,边角清晰,由于氢氧化镁表面带有的羟基(—OH)是亲水基团,很容易因空气中含带的水汽而团聚在一起;MMH的表面比较粗糙,可以看到有片状薄膜覆盖在MH四周。可以看出,MF的加入使MH颗粒的表面发生了变化,在团聚的氢氧化镁颗粒周围出现了树脂包覆,成功制备得到MMH。

图2 MH和MMH的SEM图

2.3 XRD结果分析

MH和MMH的XRD测试结果如图3所示。由图3可见,用树脂对MH颗粒进行表面包覆时,MH晶体衍射峰位置未发生改变,但衍射峰强度发生了改变,由于树脂并非晶体的结构,且本研究是将MF脂物理性地包覆在MH的表面。XRD分析的结果表明,研究使用的MF原位聚合对MH进行包覆不会对MH的晶体结构造成改变。

图3 MH和MMH的XRD图

2.4 热稳定性分析

利用热重分析法可以测出物质的质量和温度变化之间的关系。研究中MMH/PE选用了编号为MMH/PE22的样品,图4为MH、MMH、PE和MMH/PE的TG曲线图。

图4 样品TG曲线

由图4可见,MH在340~410 ℃分解失重,MMH在300~400 ℃分解失重,PE在450~500 ℃出现热解快速失重的过程,且分解停止时基本没有剩余,MMH/PE的分解温度提前至225 ℃,此时包覆在MH表面的树脂开始分解,在250 ℃时分解速率达到最快;305 ℃时,树脂分解完全,但未达到MH分解温度,因此MMH/PE的TG曲线出现一段时间平缓。350 ℃左右,曲线再次下降,此时MH开始分解,分解产物为水和氧化镁,530 ℃左右材料分解完全,残重率为17%,高于纯PE,剩余产物主要为氧化镁。以上分析可以得出:树脂与氢氧化镁的分解基本同时发生的,而不是在氢氧化镁分解之前,说明树脂与氢氧化镁结合良好;在分解温度之前MMH的热失重率几乎为100%,说明MMH热稳定性良好;MMH/PE在200 ℃前不会发生分解,可以满足聚合物加工时200 ℃左右的工艺条件要求。

2.5 阻燃性能分析

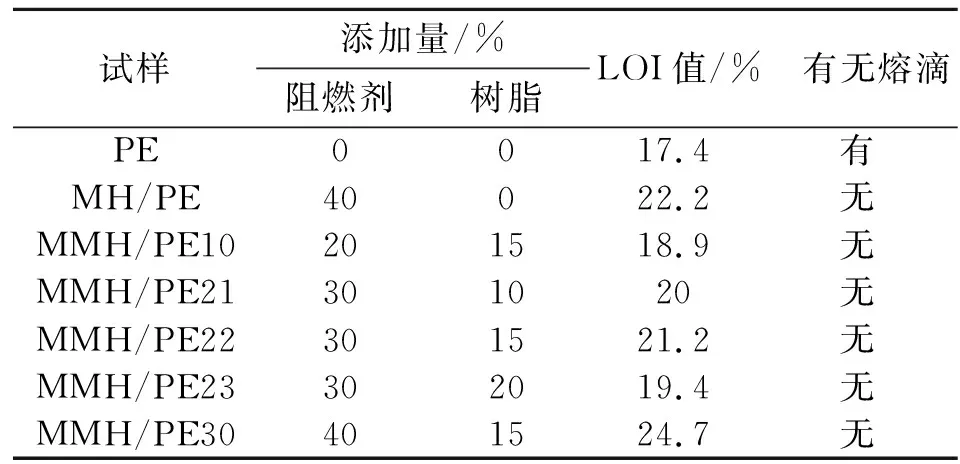

氧指数实验是测试材料阻燃性能最直接有效的方式。本次实验对纯PE、MH/PE、不同包覆量和添加量的MMH/PE材料进行了极限氧指数(LOI)的测试,测试结果见表2。

表2 材料阻燃性能实验结果

从表2的LOI值测定结果可见,PE的极限氧指数低,仅为17.4%,属于易燃材料且燃烧时有熔滴现象,添加量40%的MH作为阻燃剂,MH/PE的氧指数提高到了22.2%,略高于空气中的氧气浓度。当阻燃剂的添加量为30%时,不同树脂比例的MMH/PE材料之间的LOI值均比不经阻燃改性处理的PE的LOI值(17.4%)都有一定的提升。从数据中可以看出树脂的添加比例并不是越大越好,树脂的包覆量为15%时阻燃效果最为理想,添加过多反而会使MMH/PE复合材料的氧指数降低。当树脂的包覆量为15%,阻燃剂添加量为40%时,MMH/PE材料氧指数提升到最大值为24.7%。MMH/PE燃烧过程中均没有熔滴现象。

为了进一步考察MMH是否有良好的抑烟效果,对PE和MMH/PE进行了烟密度的测试。为了对比不同阻燃剂添加量是否会影响MMH/PE燃烧时的发烟量,选用MMH/PE10、MMH/PE22、MMH/PE30进行测试,实验结果如图5所示。

图5可见,相同条件下MMH/PE的透光性均高于PE,表明MMH/PE燃烧时的发烟量少于PE,这是因为MMH/PE的燃烧主要发生在凝聚相,区别于卤系阻燃剂的阻燃机理是干扰气相中可燃性气体的燃烧,所以MMH/PE在燃烧时产生的烟量较少[15],可见MMH有良好的抑烟效果,本研究中抑烟效果最好的是树脂比例为15%、阻燃剂添加量分别为30%和40%的MMH/PE22与MMH/PE30。

图5 样品透光率曲线

2.6 力学性能分析

MH因为其无毒,高热稳定性和良好的抑烟效果成为一种极具吸引力的阻燃材料,但MH的阻燃效率较低。为了获得理想的阻燃烧效果,往往需要在聚合物中添加大量的MH(40%~60%),如此高浓度的使用又会损坏复合材料的机械性能[16]。用树脂包覆氢氧化镁可以改善其与PE的相容性,减少对PE力学性能的影响。实验选取了PE、MH/PE和不同树脂包覆量及阻燃剂添加量的MMH/PE材料进行了力学性能的测试,测试结果如表3所示。

表3 试样的力学性能测试结果

从表3中可发现,PE中加入阻燃剂后,材料的断裂伸长率有明显的下降,但拉伸强度变化不大。PE拉伸强度为12.90 MPa,加入MH作为阻燃剂,材料的拉伸强度降为12.05 MPa。MMH阻燃剂添加量从20%增加到40%,相同树脂比例(15%)时,MMH/PE拉伸强度呈现先增后降的变化趋势。MMH阻燃剂添加量相同时,树脂比例的变化对PE阻燃复合材料的拉伸强度影响不大。添加量同为40%时,MMH/PE30样品拉伸强度为12.20 MPa,略高于MH/PE,树脂本身不是可以助燃的物质,MH中加入树脂改性就减少了MH的添加量,对材料拉伸强度的影响也会有所减少。MMH/PE的拉伸强度都大于未经表面改性的MH/PE,但都低于纯PE的拉伸强度。这是因为树脂包覆可增加MH粉体与PE的界面粘结力,但两者间并不呈线性关系。

断裂伸长率是衡量材料弹性和韧性的一项依据,断裂伸长率越大则表示材料的韧性越强。从表3可见,PE的断裂伸长率为57.82%;加入MH后,MH/PE复合材料的断裂伸长量下降为35.24%。相同树脂添加比例(15%)时,随着阻燃剂添加量增大,MMH/PE断裂伸长率降低,添加量为20%、30%和40%时分别对应47.12%、45.07%和36.47%。MMH阻燃剂添加量保持30%时,随树脂加入量的升高,MMH/PE的断裂伸长率先增后减。相较于PE材料,MH阻燃剂的大量加入会使材料的韧性快速降低,容易脆断。对MH进行树脂表面改性后再作为阻燃剂加入PE,可以在一定程度上减少对PE断裂伸长率的影响。但不能过多添加阻燃剂,也不是树脂含量越多改性效果越好。

3 结论

(1)向PE材料中引入表面改性后的MMH获得了良好的阻燃效果。加入不同树脂比例的MMH均使PE的氧指数有所提升。其中树脂包覆量为15%的阻燃剂添加40%时,MMH/PE复合材料的氧指数最高为24.7%,比同等添加量的MH作为阻燃剂时的氧指数提升了11%。

(2)向PE材料中加入阻燃剂会破坏材料原本的力学性能,MMH在PE中的相容度更高,对PE材料本身的力学性能的劣化得到了减轻,MMH/PE的拉伸强度与断裂伸长率比MH/PE均有提高。树脂包覆比例为15%,阻燃材料添加量为30%时,MMH/PE的力学性能劣化最小,拉伸强度为12.71 MPa,断裂伸长率为45.07%。添加MMH能有效抑制燃烧过程中的烟气。