基于单目视觉的堆芯组件间距测量技术研究

谢晨江, 许小进

(国核电站运行服务技术有限公司,上海200233)

0 引 言

核电站运行期间,堆芯燃料组件长期处于高温、高压恶劣环境,受上部堆内构件约束,堆芯燃料组件正常间距约2 mm。电站停堆后,上部堆内构件移除后,组件上端上管座处于自由无约束状态,上管座间距与正常值有一定偏差。间距异常的组件在卸料过程中容易磕碰周围组件,使得装卸料机载荷出现异常,从而影响核电厂卸料关键路径;组件复堆后,间距异常的组件也会影响上部堆内构件回装,严重者会导致上部堆内构件与燃料组件卡死,给下一次卸料造成较大风险。为了降低组件磕碰风险,优化核电厂卸料工艺,有必要对即将卸料的堆芯燃料组件进行间距识别,以评估组件堆芯分布情况,为下一步燃料组件转运提供参考数据。本文结合组件燃料组件上管座特征和堆芯布置图建立堆芯组件间距测量模型,基于单目视觉技术实现模拟组件间距进行测量,为堆芯组件间距测量提供思路和方法。

1 单目视觉测量原理

1.1 摄像机数学模型

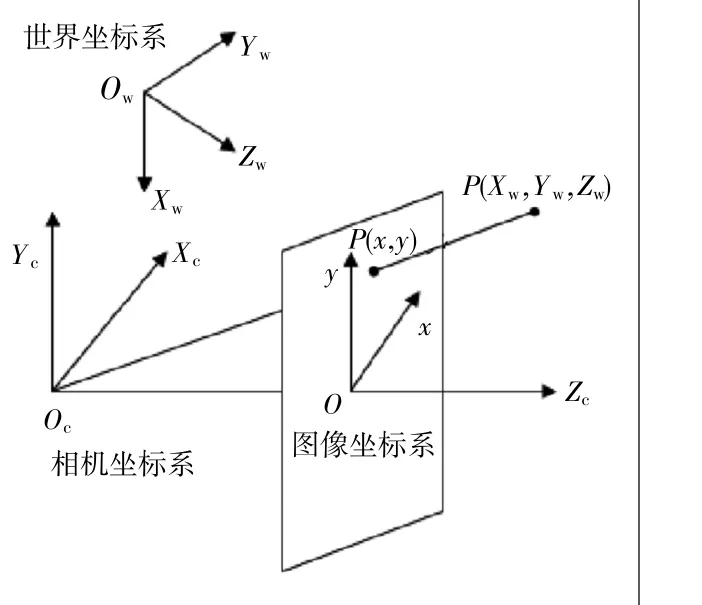

摄像机单目视觉测量基于小孔成像模型,本质是通过4种坐标系的换算求解出像素坐标在三维世界坐标系中的坐标[1-2]。选择模拟堆芯平面图为待测面OwXwYwZw,Zw轴为垂直OwXwYw面竖直向上建立世界坐标系OwXwYwZw;选择摄像机光轴中心为原点,建立摄像机坐标系OcXcYcZc,Zc轴方向平行摄像机光轴,并以摄像机光轴指向景物方向为正方向;图像物理坐标系(x,y)是以光轴与像平面的交点为原点,以毫米为单位的二维坐标系;图像像素坐标系(u,v)是以图像左上角为原点,以像素为坐标单位的二维坐标系,u、v分别表示像素在数字图像中的列数和行数。单目视觉坐标系[3-5]如图1所示。

1.2 摄像机数学模型参数

将光轴中心线在成像平面交点的图像坐标记为(u0,v0),则图像点(u,v)在图像物理坐标系下对应坐标(x2,y2)换算表达式为:

图1 单目视觉坐标系

式中:R3×3为坐标系间对应的旋转矩阵;P1×3为对应的平移向量;Mw为摄像机外参矩阵。

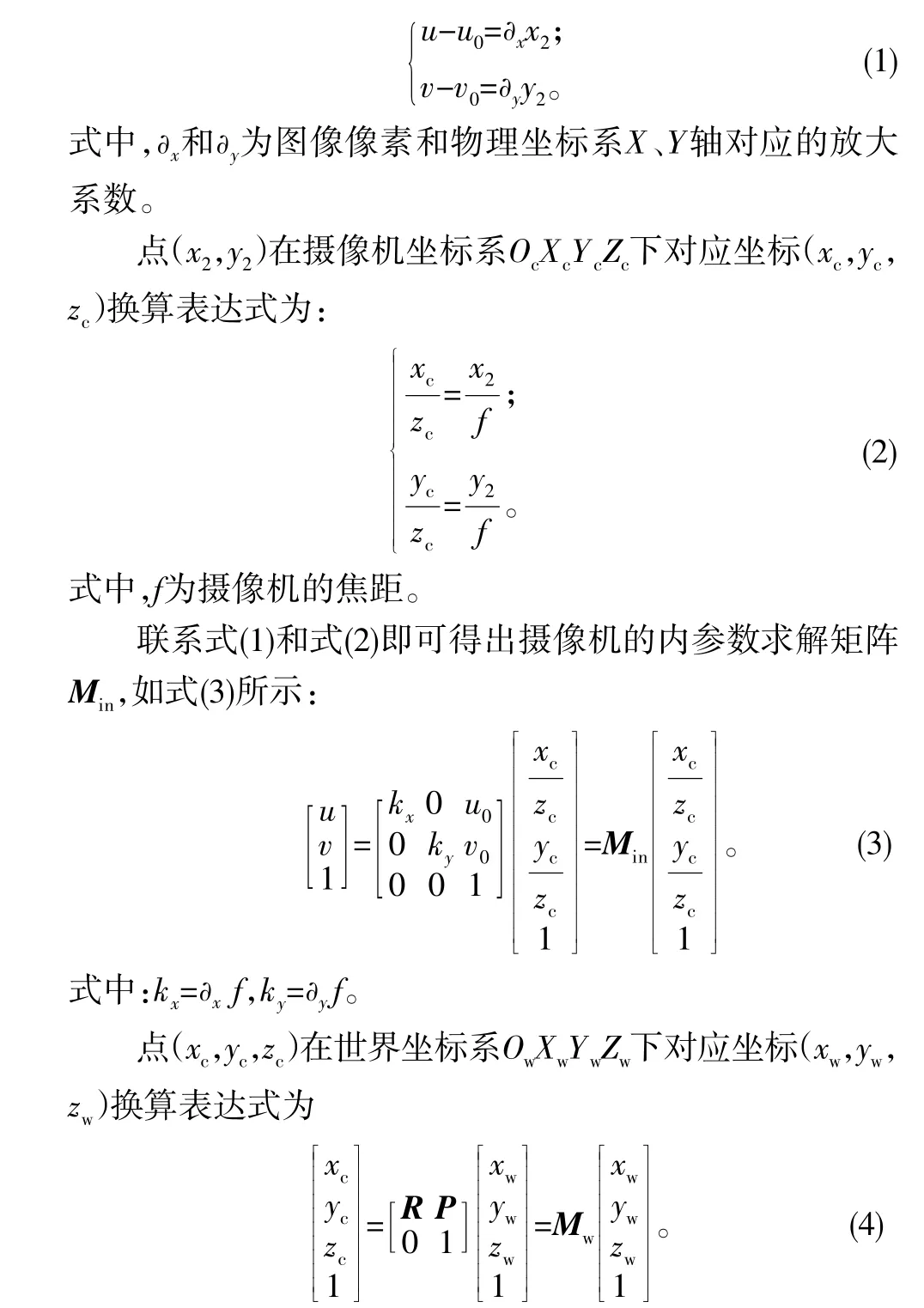

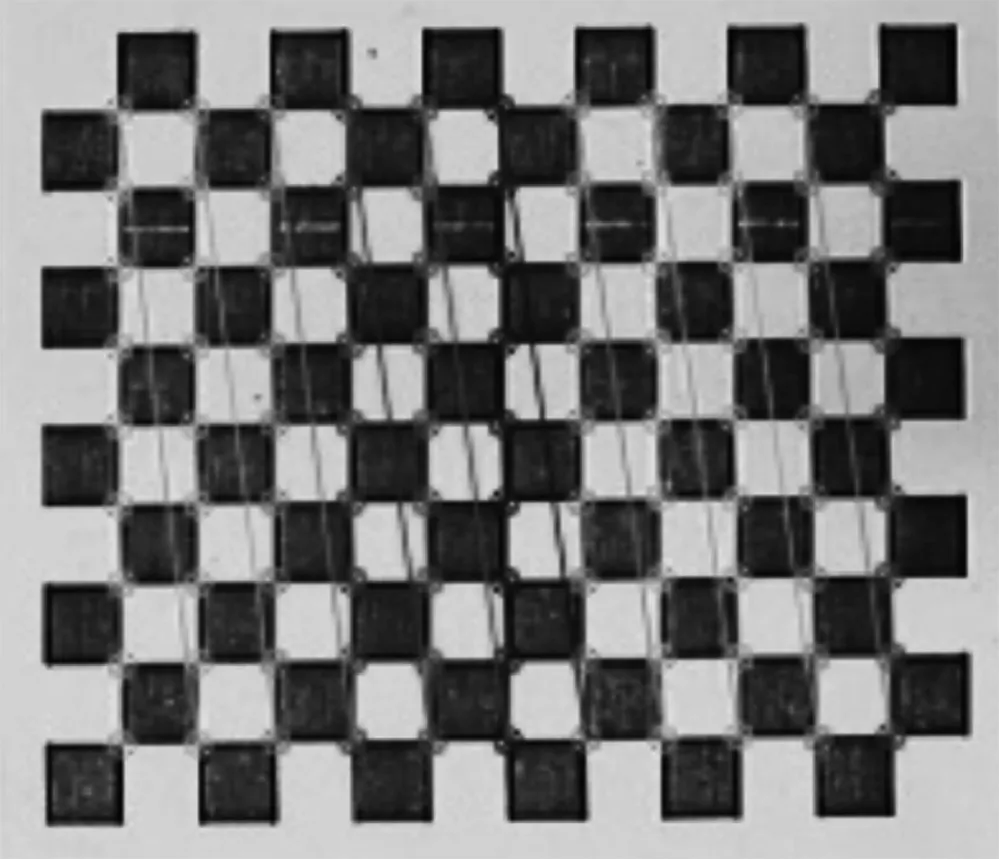

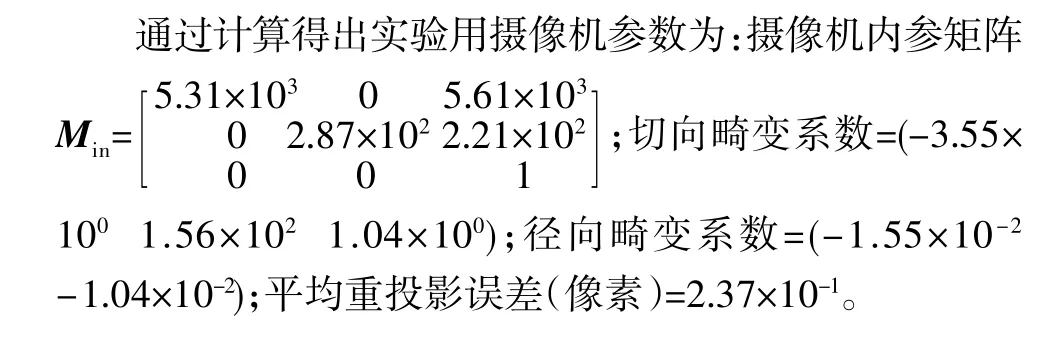

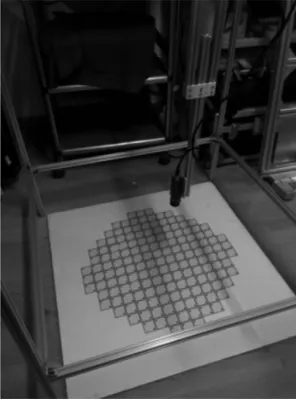

如果考虑镜头切向和径向畸变,则摄像机数学模型需要求解的参数共有4种:摄像机内参,摄像机外参,摄像机镜头切向畸变和摄像机镜头径向畸变。参数求解采用标定法求解,即在相机成像空间尽可能地拍摄标定用的标准图像[6-8],通常为黑白棋 盘 格(如图2)。计算结果示意如图3所示。

图2 摄像机标定用图片

图3 重投影误差

2 模拟堆芯测量前准备

2.1 模拟堆芯测试平台搭建

某大型先进压水堆核电站堆芯处有157组燃料组件,燃料组件顶部为上管座,上管座特征如图4所示。为模拟整个堆芯燃料组件分布并结合软件算法开发,选择上管座边缘轮廓和S孔作为特征识别点绘制堆芯模拟平面图。为检测算法测量精度,设置M11、F10、L6、F5等4个验证工位,M11工位X向偏移理想位置为4.5 mm,Y 向偏离理想位置为-2.5 mm;F10工位X向偏移理想位置为-2 mm,Y向偏离理想位置为1 mm;L6工位X向偏移理想位置为-3 mm,Y 向偏离理想位置为2 mm;F5工位X向偏移理想位置为-1 mm,Y向偏离理想位置为-1 mm。摄像机放置于堆芯模拟平面图正上方1 m处,相机支撑框架采用铝型材搭建,如图5所示。组件间距测量时,通过移动摄像机,取得组件上表面图像,通过标定数据对图像进行矫正和坐标变换,然后通过识别算法,识别出组件上表面的S-hole特征,最后计算出相邻组件之间的间距。摄像机采用Sony公司200万像素CCD摄像机。

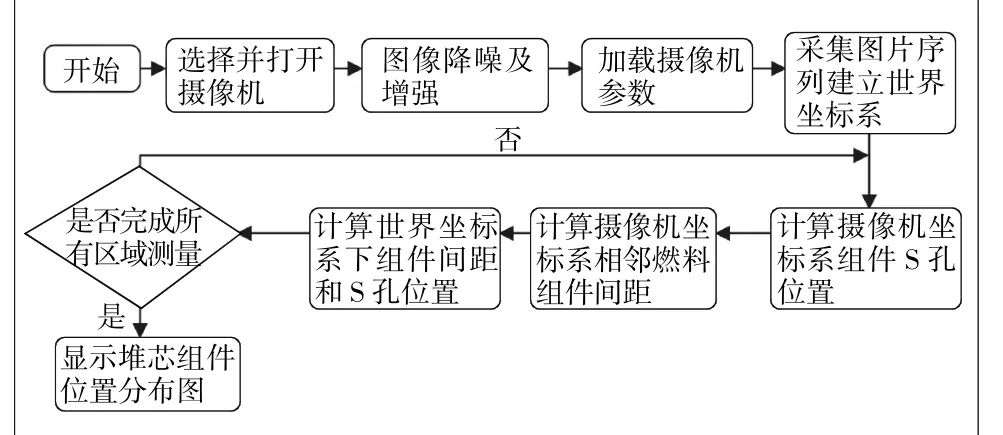

2.2 图形化显示界面设计

QT 是一个多平台的图形用户界面开发框架,其独特的信号与槽机制为图形用户界面开发提供极大的便利。这里选择QT 作为组件间距测量上位机界面开发平台,上位机测量显示界面分为视频显示区、组件工位选择提示区、图片采集区和数据分析及显示区,程序主要设计流程如图6 所示。

图4 组件上管座示意图

图5 测试平台示意图

图6 程序流程图

3 模拟堆芯组件间距测量结果及分析

在堆芯复查期间,核电站换料人员关心燃料组件间距和组件高差数值。通过组件间距数值监控,可以判断堆内上部构件回装是否合适;通过组件高差数值监控,可以判断组件变形或堆芯下支撑板异物存在等情况。这里通过模拟堆芯实验平台,对模拟组件间距和相对高差进行测量并对结果进行分析。

3.1 验证工位测量结果

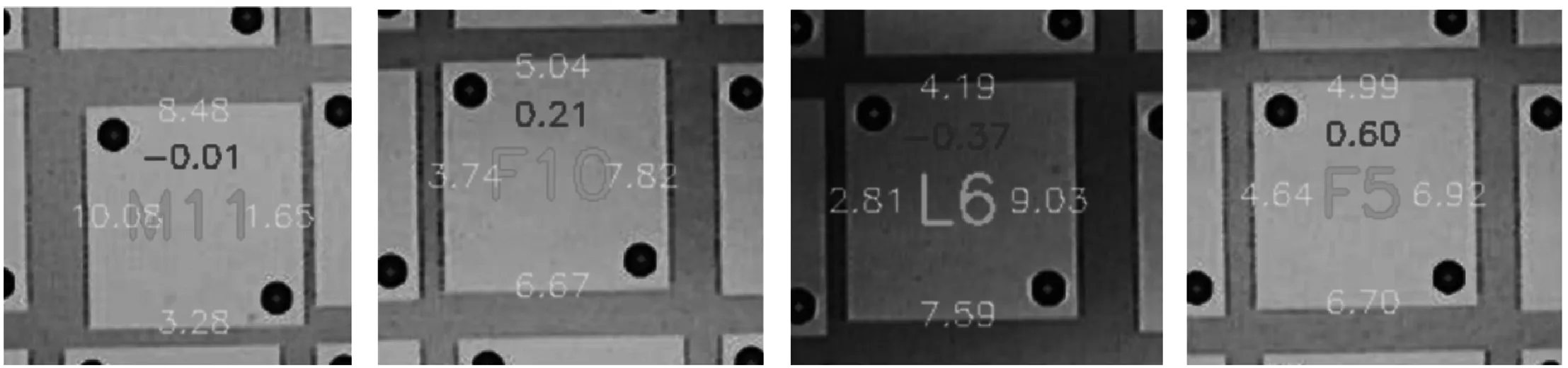

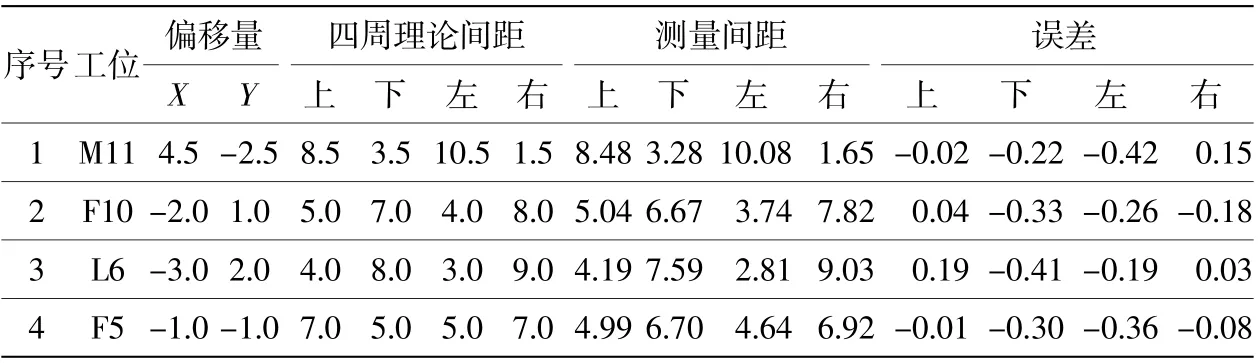

人为对4 个验证工位进行偏移,用于检测并验证算法测量精度。4 个工位间距的测量结果如图7 所示。

图7 M11、F10、L6、F5 工位测量结果图

工位的误差如表1 所示。从图表中可以看出,4 个工位的平均误差为0.15 mm,最大误差为0.42 mm。因此,工位的测量值不论是平均误差还是最大误差均在允许范围之内。

表1 M11、F10、L6、F5工位误差 mm

3.2 全部组件间距测量结果及分析

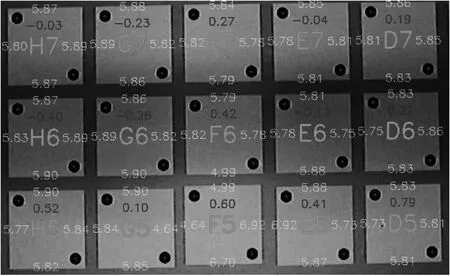

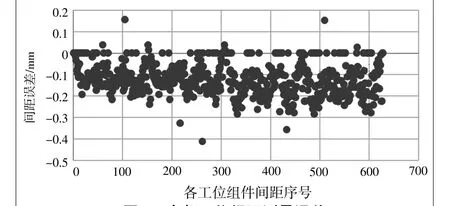

除了4 个验证工位外,其它工位的间距均为设计的模拟平台标准间距6 mm,测量算法计算出全部工位间距,以第22 步计算为例,结果显示如图8 所示。按照单工位4 个间距值编号,共计识别测量628个间距值, 全部工位的测量误差如图9 所示。

图8 第22 步模拟工位测量间距显示示意图

图9 全部工位间距测量误差

通过全部工位的间距数据分析可以看出,间距误差在0.42 mm 以内,平均误差为0.035 mm。全部工位测量间距误差在允许范围之内。

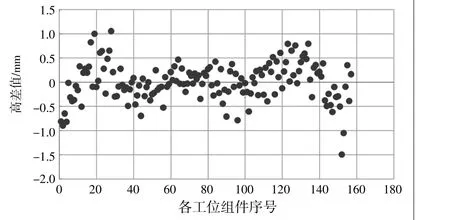

3.3 组件高差计算结果及分析

单目摄像机一般无法通过图像获取到准确的深度方向值,由于组件表面的S-hole 的间距保持不变,因此可以通过组件表面S-hole 的标准间距,得到摄像机的外部参数,从而计算得出组件相对高差。通过模拟实验平台,基于上述已验证计算模型得到各工位相对高差值分布,如图10所示。

图10 组件表面相对高度测量值分布

从计算的数据可以看出,157 个工位的组件表面相对高度最大为1.5mm,计算得到的高度值呈马鞍形分布,且主要集中在-0.5~0.5 mm 区间内,这与实际堆芯模拟图变形趋势一致。

4 结 论

本文实现了一种可用于堆芯燃料组件间距和高差测量的单目视觉测量方法。为验证该测量方法的精度,搭建测试平台,按照比例绘制模拟堆芯图。摄像机按照规划的运动轨迹获取到模拟堆芯图片,通过标定求解摄像机内参数、外参数和畸变参数,将校正参数代入摄像机数学模型并对拍摄图片进行匹配,通过算法求解出相邻组件上管座间距。间距测量最大误差在0.5 mm 以内,平均误差在0.1 mm 以内,验证了堆芯复查期间通过单目视觉测量燃料组件间距可行性。在已验证计算模型下进一步计算得出各组件高差值分布,为堆芯安全运行提供定量数据参考。