乙炔氢氯化Au-Cu/AC催化剂中Cu价态对Au价态稳定性的影响

王宁,赵基钢,丛梅,董志林,袁向前,孙辉

(绿色能源化工国际联合研究中心,华东理工大学化工学院,上海200237)

氯乙烯(VCM) 主要用于生产聚氯乙烯(PVC),工业上生产VCM的两种成熟路线为基于石油化工的乙烯法和基于煤化工的乙炔法。我国煤炭资源相对丰富,使用乙炔法合成VCM已占到全国产量的80%以上[1],然而在此过程中所使用的HgCl2催化剂亟待环保化。随着《水俣公约》的制定,汞资源的使用受到明确限制[2],目前工业生产上已广泛应用环保型低汞催化剂[3-5],但乙炔氢氯化无汞催化剂一直是研究热点,其中为以Au[6]、Pd[7]、Ru[8]为代表的贵金属无汞催化剂及以Sn[9]、Cu[10]、Bi[11]为代表的非贵金属无汞催化剂为主要的研究方向。

Au 基催化剂由于具有良好的催化活性与反应选择性,是目前最有希望替代汞催化剂的催化剂之一。但是,Au 基催化剂会因Au(I)和Au(III)的自动还原和Au(0)的不可逆聚合而逐渐失活,影响其工业化进程。大量研究者在Au 基催化剂稳定性提升上做了大量工作。Nkosi等[12-13]的研究结果表明,在新鲜催化剂中,Au活性组分会存在Au(Ⅲ)、Au(Ⅰ)单原子,而Hutchings 等[14]的研究表明催化剂表面Au(I)/Au(III)的比例会直接影响催化剂的反应活性。Kaiser等[15]的进一步研究表明,Au基催化剂的活性与Au(I)单原子的数量有关,同稳定的Au(III)和Au纳米颗粒相比,Au(I)位点具有优越的催化性能。此外,加入合适的配体可以有效地提高催化剂的催化性能,Ye 等[16]发现加入CeO2作为配体可以提高Au 阳离子的含量,从而使催化剂具有更高的催化活性。王声洁等[17]开发的Au-Cu/AC 催化剂可达到98%的乙炔转化率,并且将Au的负载质量从1.0%降至0.4%,大大降低了生产成本。La[18]、Cs[19]、Co[20]等也可以与Au 产生协同作用,并被应用于催化剂制备与应用上,这些金属配体对Au 的影响对于催化剂稳定性的提升具有重要作用。

当前关于Au-Cu/AC 催化剂的研究内容主要集中在Au-Cu 的反应路径,Yamamoto 等[21]曾报道,Cu(Ⅱ)在催化剂的制备过程中受载体上还原的影响,被部分还原为Cu(Ⅰ),在主反应中,Cu(Ⅱ)和Cu(Ⅰ)均具有催化活性。赵璞君等[22]经过DFT计算,在反应过程中,Cu 与反应物生成过渡态分子发生反应的过程中会发生部分的电荷转移,Cu(Ⅱ)会部分转变为Cu(Ⅰ),最后变为Cu(0)失去活性。若要对乙炔氢氯化反应Au-Cu/AC 催化剂进行工业应用,Cu价态对Au价态稳定性的协同机制具有重要参考价值,但尚未见相关报道。

本文系统考察了Cu价态对Au离子在乙炔氢氯化反应过程中的影响,以Au-Cu/AC 催化剂为研究对象,以硝酸铜为Cu的前体,采用不同方法对Cu价态进行调控制备,选择蒸汽诱导还原法[23]制备含Cu(Ⅰ)的催化剂,以H2还原制备含Cu(0)的催化剂。通过X射线多晶衍射仪、化学吸附仪、X射线光电子能谱仪等分析仪器对乙炔氢氯化反应前后的催化剂进行对比表征分析,研究Cu 价态对金和催化反应活性的影响,为Au-Cu/AC 无汞催化剂的工业化开发应用提供基础数据和方案参考。

1 实验部分

1.1 活性炭预处理

取未处理的椰壳活性炭(上海活性炭厂),将其研磨至20~40目,用15%的稀盐酸清洗,去除表面的灰分及杂质离子,过滤、洗涤、烘干。预处理成品活性炭表面微结构性质:比表面积为744.2m2/g,孔隙体积为0.4463cm3/g,平均孔径为35.51Å(1Å=0.1nm)。

1.2 Cu的负载与价态调控

取一定量的Cu(NO3)2·3H2O 配制成水溶液,采用等体积浸渍法将2.5%(质量分数)的Cu原子负载至预处理过的活性炭上,浸渍4h后,置于120℃真空烘箱中烘干,得到Cu(Ⅱ)/AC。

Cu(Ⅰ)的制备采用蒸汽诱导还原法进行,取20g Cu(Ⅱ)/AC,将其置于釜内平台上,釜底注入40mL 37%的甲醛水溶液,将釜置于140℃烘箱内反应6h后,取出催化剂,烘干,得到Cu(Ⅰ)/AC。

Cu(0)的制备采用H2还原。取一定量Cu(Ⅱ)/AC置于管式炉内,在300℃条件下通入H2进行还原,反应时间为6h,得到Cu(0)/AC。

1.3 Au-Cu/AC催化剂制备

Au-Cu/AC 催 化 剂 最 优 配 比[24]为Cu∶Au=2.5%∶0.4%(质量分数),此时催化剂的催化活性最高,稳定性也会得到显著改善。但是,Au 原子质量含量低于1.0%时,由于仪器分析精度问题,通过表征得到Au 价态的含量会产生较大误差,因此,本实验所用催化剂的活性组分配比为Cu∶Au=2.5%∶1.0%(质量分数),并考察Cu 价态变化对Au价态稳定性的影响。

配制一定浓度的氯金酸溶液,按照浸渍1.0%(质量分数)Au原子的比例将处理过的Cu/AC等体积浸渍于氯金酸溶液中4h,再置于120℃真空烘箱中干燥24h。依据表面含Cu的价态,分别记为Au-Cu(Ⅱ)/AC、Au-Cu(Ⅰ)/AC、Au-Cu(0)/AC。同时制备未负载Cu的催化剂Au/AC为对照催化剂。

1.4 催化剂活性评价

催化剂活性评价实验在固定床单管反应器(Φ10mm×600mm)中进行。取10g催化剂置于反应器内,反应条件:HCl进料流速24mL/min,C2H2进料流速20mL/min,反应温度160℃,采用油浴夹套循环控制反应温度。产物采用GC-9560气相色谱仪进行分析。产物评价指标为转化率(乙炔)XC2H2和选择性(氯乙烯)SVCM,分别按式(1)和式(2)计算。

1.5 催化剂表征

载体表面Cu 的结构性质由德国布鲁克AXS 有限公司的D8 Advance X 射线多晶衍射仪(XRD)分析;程序升温还原(H2-TPR)及程序升温脱附(C2H2-TPD) 分析在美国麦克仪器公司生产的AutoChem Ⅱ2920化学吸附仪上进行;催化剂载体表面的Au、Cu 价态及含量采用英国Thermo Fisher公司ESCALAB 250Xi X 射线光电子能谱仪(XPS)进行测定;反应后催化剂的表面形貌采用Nova NanoSEM 450 场发射扫描电镜(SEM)分析。

2 结果与讨论

2.1 不同Cu价态的制备表征

Cu(Ⅱ)/AC、Cu(Ⅰ)/AC和Cu(0)/AC的XRD谱图如图1所示,各样品表面的Cu的结构发生了明显的变化。Cu(Ⅱ)/AC样品在12.7°和25.7°有明显的尖锐峰形,在载体表面主要以Cu2(OH)2(NO3)的形式存在。经过蒸汽诱导还原后,Cu(Ⅰ)/AC 样品在36.4°和42.3°附近观察到明显的Cu2O衍射峰[25],并没有观察到Cu(Ⅱ)衍射峰,表明在XRD的观测范围内Cu(Ⅱ)成功地转化成为Cu(Ⅰ)。Cu(0)/AC 样品也未发现Cu(Ⅱ)的峰形,主要以Cu(0)的形式存在。

图1 Cu价态调控后Cu/AC的XRD谱图

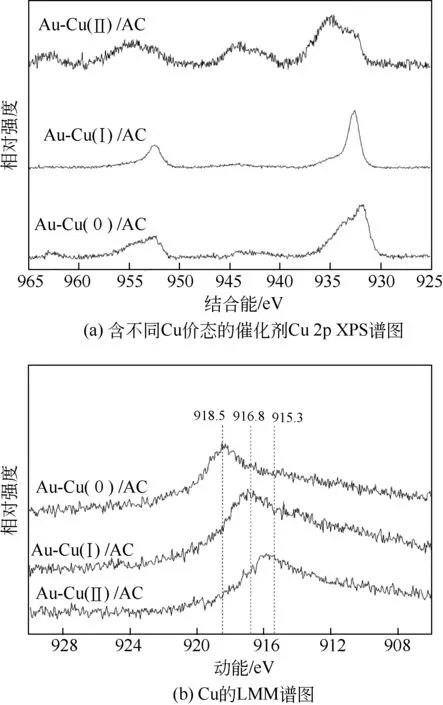

Au-Cu(Ⅱ)/AC、Au-Cu(Ⅰ)/AC、Au-Cu(0)/AC催化剂的XPS 结果如图2 所示。图2(a)为Cu 2p 的XPS谱图。由图可见,Au-Cu(Ⅱ)/AC在943eV附近有明显的震激伴峰,表明Cu(Ⅱ)的存在,且934.8eV 对应于Cu(Ⅱ)的电子结合能。Cu(Ⅰ)、Cu(0)的结合能分别为932.8eV 和931.8eV。由于Cu的结合能变化较小,峰形较为接近,其俄歇谱线所表现的化学位移比光电子能谱表现出的化学位移相对较大,所以在对样品进行XPS表征后,可以通过修正的俄歇参数对其进行进一步确认[26]。将修正的俄歇参数定义为α'=EK+EB(EK为动能值,EB为结合能),俄歇参数将两种谱线的化学位移进行结合,所以可以用来精确定性Cu的化学价态,其中,Cu(Ⅱ)、Cu(Ⅰ)、Cu(0)修正后的俄歇参数分别为1850.1eV、1849.6eV、1850.3eV[26-27]。图2(b)为样品的Cu的俄歇谱图(LMM)。由图可见,根据俄歇参数,915.3eV处可归属于Cu(Ⅱ),916.8eV处归属于Cu(Ⅰ),918.5eV处归属于Cu(0)。Cu(Ⅱ)、Cu(Ⅰ)、Cu(0)在其相对应的EK处对应的峰形强度均较高,说明经过实验处理后,Cu 在活性炭表面分布的主要结构形式与预期相符。

图2 含不同Cu价态的催化剂的Cu 2p XPS谱图和Cu的LMM谱图

2.2 C2H2-TPD表征

图3 含不同Cu价态的催化剂的C2H2-TPD谱图

对Cu价态调控后的样品进行了C2H2-TPD表征,结果如图3 所示。TPD 谱图的峰面积与催化剂对C2H2的吸附量相关,脱附温度的高低代表了催化剂与C2H2的吸附结合强度。样品的脱附温度范围均在300~370℃之间,并且最大脱附温度几乎相同,表明调控后Cu的不同价态并未影响催化剂与C2H2的结合强度,而Cu 的引入提高了催化剂对C2H2的吸附量,与Zhang 等[28]的计算结果相符合。Au-Cu(Ⅱ)/AC、Au-Cu(Ⅰ)/AC、Au-Cu(0)/AC 和Au/AC 催化剂的单位质量催化剂的吸附量为43.17、31.53、49.24和29.30,其中Cu(0)对C2H2的吸附贡献最多,比未负载之前提高了19.94,含有不同Cu价态催化剂对C2H2的吸附能力如下:Cu(0)>Cu(Ⅱ)>Cu(Ⅰ)。C2H2的吸附量对Au的价态具有重要影响[14,29],在Au-Cu/AC催化剂催化乙炔氢氯化反应过程中,Au离子为催化剂的主要活性组分,Cu 为电子助剂,由于Cu对C2H2的吸附强度明显强于HCl,在载体表面与C2H2生成过渡态的配合物,然后在Au 的作用下与HCl反应生成氯乙烯,当催化剂表面C2H2含量过高时,Au的反应过渡态会受到极大影响。

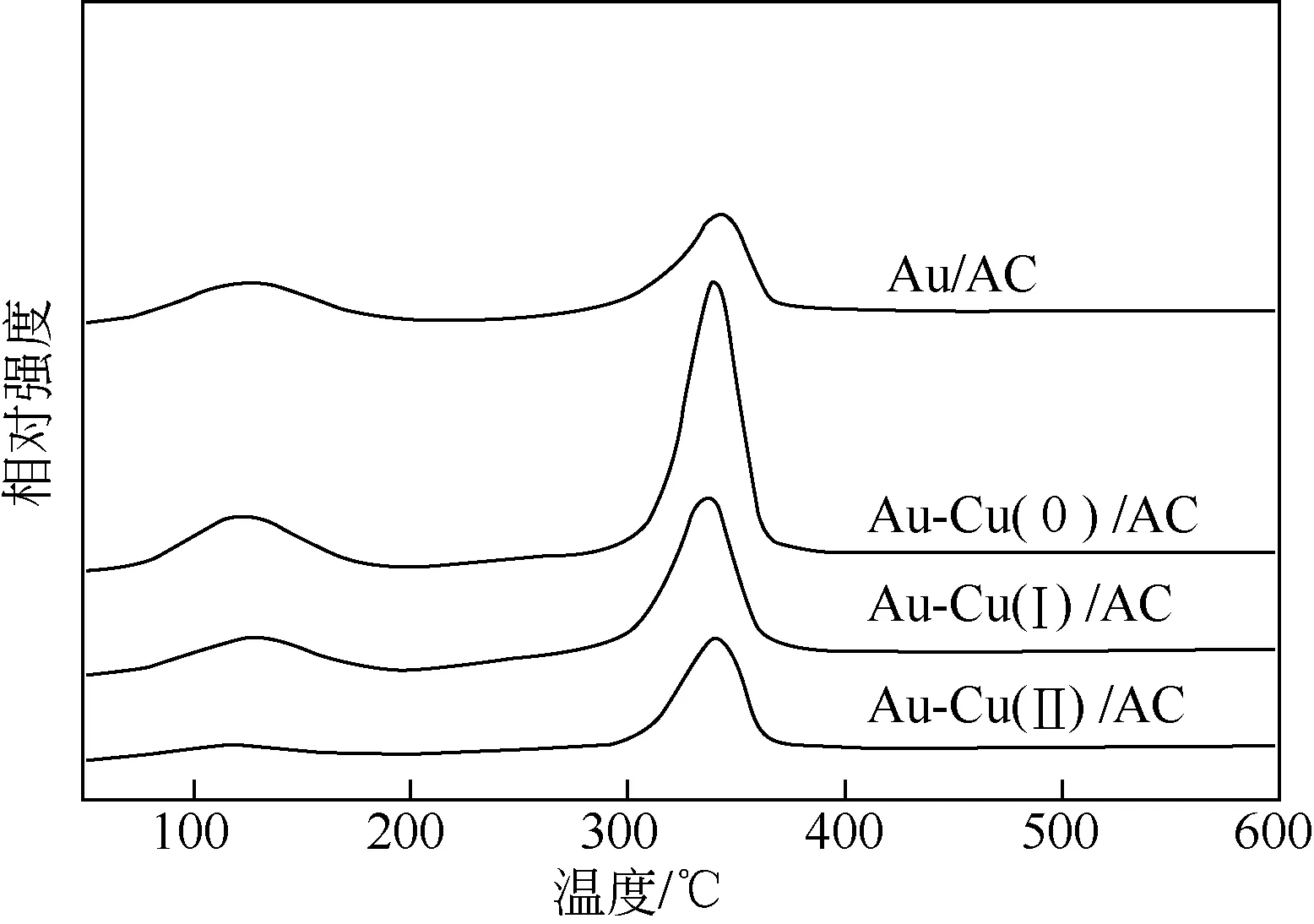

2.3 H2-TPR表征

对样品进行处理后进行H2-TPR表征,考察Cu价态变化后对Au 分散度与还原性的影响,图4 为催化剂H2-TPR结果。通过分析可知50℃附近为Au的还原峰,280℃附近为Cu的还原峰,Cu的还原峰面积大致相同,且峰形类似,未出现拖尾现象,说明活性炭表面Cu 的分散较为均匀。对比Au/AC 催化剂,负载Cu的催化剂的Au还原峰出现的温度均小于Au/AC催化剂,且峰形更加尖锐,表明在负载Cu的催化剂上Au离子更易被H2还原,分散也更加均匀。Au-Cu(Ⅱ)/AC、Au-Cu(Ⅰ)/AC、Au-Cu(0)/AC 和Au/AC 催化剂Au 的还原峰温分别为46℃、57℃、46℃和54℃,峰温越高,说明Au 越不容易被还原,结果表明Cu(Ⅰ)的存在对Au 的还原存在一定的抑制作用。

图4 含不同Cu价态的催化剂的H2-TPR谱图

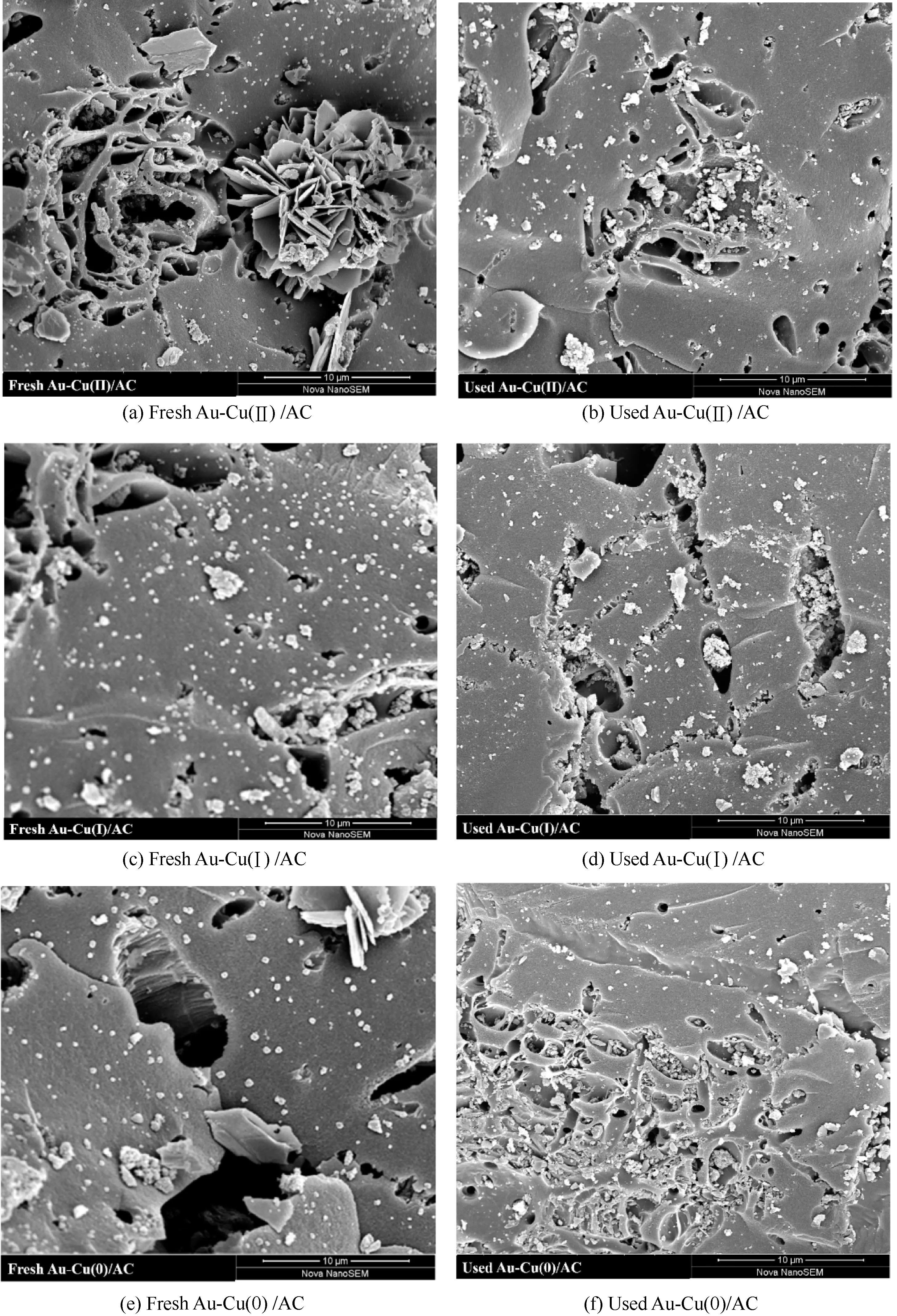

2.4 SEM表征

图5 反应前后催化剂的SEM图

反应12h 后Au-Cu(Ⅱ)/AC、Au-Cu(Ⅰ)/AC 和Au-Cu(0)/AC 催化剂的SEM 图像如图5 所示。由图5 可以看到,反应前3 种催化剂表面活性组分分散均较为均匀,孔道结构清晰,反应后催化剂上的活性组分颗粒在表面与孔道内出现不同程度的聚集,有积炭产生。其中,Au-Cu(Ⅰ)/AC 催化剂的表面分散情况略好于Au-Cu(Ⅱ)/AC,Au Cu(0)/AC 的聚集程度最为严重,活性炭孔道堵塞情况严重。Au-Cu(Ⅰ)/AC催化剂表面Cu(Ⅰ)的存在提高了Au(Ⅰ)的含量,表面Au的分散情况良好。Au-Cu(0)/AC催化剂由于Cu(0)的存在,表面活性位点附近吸附了大量的乙炔,表面活性中心被覆盖,HCl不能及时地与C2H2反应,因此在表面形成积炭,同时发生副反应,导致Au 被还原,催化剂的分散性降低,催化活性下降。

2.5 催化剂活性评价结果

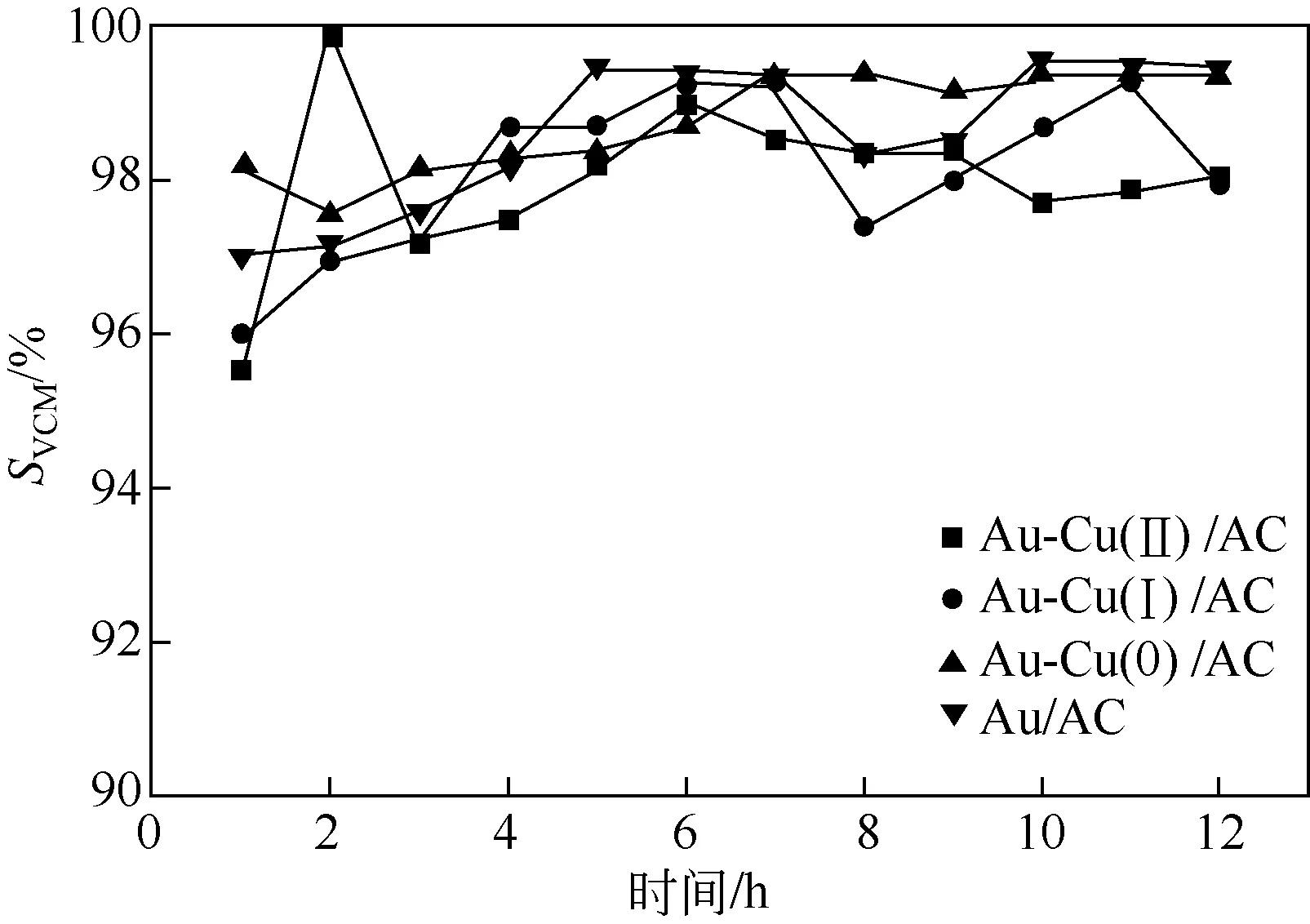

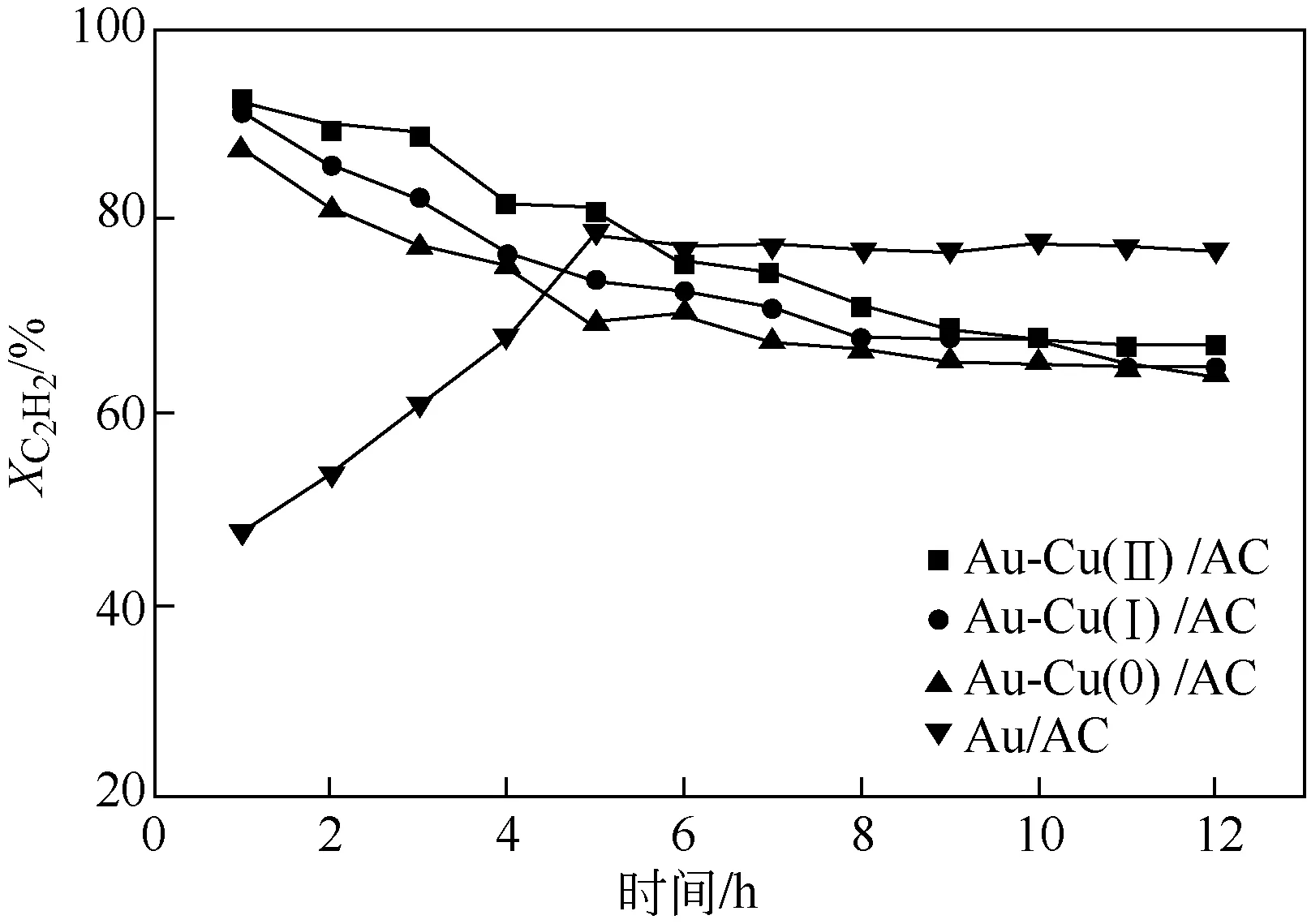

在固定床反应器上进行乙炔氢氯化反应,对Au-Cu(Ⅱ)/AC、 Au-Cu(Ⅰ)/AC、 Au-Cu(0)/AC 和Au/AC 催化剂进行活性评价。反应选择性SVCM如图6 所示。由图6 可见,催化剂的选择性均稳定在99%左右,但反应活性有所差异。C2H2转化率XC2H2如图7 所示。由图7 可知,Au/AC 催化剂在反应开始的5h 内C2H2转化率逐渐上升,经过5h 的反应诱导期后达到最高的催化活性,C2H2转化率达到77%。 Au-Cu(Ⅱ)/AC、Au-Cu(Ⅰ)/AC 和Au-Cu(0)/AC 在反应一开始就达到了最高的催化活性,C2H2转化率分别为92%、91%和87%,说明Cu 的负载使Au-Cu/AC 双组分催化剂的反应诱导期大幅度缩短,其中,Au-Cu(Ⅱ)/AC、Au-Cu(Ⅰ)/AC 的初始最高活性几乎相同,均大于Au-Cu(0)/AC。3种催化剂的C2H2转化率随时间不断下降,但在8h后C2H2转化率达到稳定状态。此时失活的主要原因为积炭覆盖,载体表面Au、Cu仅有少部分被还原,因此C2H2转化率差距不大。由以上分析,Cu与Au 在乙炔氢氯化反应有良好的协同作用,有效地降低了反应诱导期,有利于提高催化剂的初始活性与最高转化率。

图6 含不同Cu价态的催化剂的反应选择性随反应时间的变化关系

图7 含不同Cu价态的催化剂的C2H2转化率随反应时间的变化关系

2.6 反应前后催化剂XPS分析

为了研究Cu价态在反应过程中对Au价态稳定性的影响,利用XPS 分析反应前后的催化剂表面Au、Cu 价态及含量的变化,得到Cu 的2p XPS 谱图,如图8 所示,Au 的4f 谱图如图9 所示。在图8中,Cu(Ⅱ)、Cu(Ⅰ)和Cu(0)的结合能分别对应为934.8eV、932.8eV 和931.8eV。在图9 中,Au(0)、Au(Ⅰ)和Au(Ⅲ)的4f7/2的结合能分别对应为84.0eV、84.4eV 及86.6eV[30]。对XPS 结果进行分峰处理后,反应前后Au、Cu元素价态及含量结果如表1所示。对Cu 进行价态调控时,Cu(Ⅱ)转化为Cu(Ⅰ)和Cu(0)的反应转化率并不能达到100%,Fresh Au-Cu(Ⅰ)/AC 和Fresh Au-Cu(0)/AC 含有少部分的Cu(Ⅱ),对本文研究结果影响不大。在Fresh Au-Cu(0)/AC中,理论上[22]在氯金酸溶液的负载过程中剩余的Cu(Ⅱ)会有极少量转化为Cu(Ⅰ),但含量太低,相比于Cu(0),Cu(Ⅱ)含量可忽略不计。

图8 反应前后催化剂的Cu 2p XPS谱图

图9 反应前后催化剂的Au 4f XPS谱图

由表1数据分析可知,在催化剂制备过程中,随着不同价态Cu的引入,Au的不同价态含量会发生明显变化。与Au/AC相比,引入Cu(Ⅱ)后,Au(Ⅲ)的含量从23.2%降低至22.2%,并无太大影响,Au(Ⅰ)的含量从47.65%降至15.71%,Au(0)则增加至62.09%,表明Cu(Ⅱ)不利于Au(Ⅰ)保持稳定,从而发生还原。在Au-Cu(Ⅰ)/AC催化剂上,Au(Ⅲ)、Au(Ⅰ)的含量分别下降至14.83%和33.2%,Au(0)含量增加,表明Cu(Ⅰ)对Au(Ⅲ)的稳定性存在较大影响,考虑到含有24.85%的Cu(Ⅱ),因此对Au(Ⅰ)也存在一定的影响。在Au-Cu(0)/AC催化剂表面,Au(Ⅲ)、Au(Ⅰ)的含量均明显低于Au/AC 催化剂,Au(0)含量最高,说明Cu(0)对Au离子的存在有一定的抑制作用,当Cu(0)含量过高时,不利于催化剂的长期反应稳定性。

对反应前后Au、Cu 价态及含量的变化对比分析。Au/AC 催化剂在反应后Au 的价态含量相较于反应前,Au(Ⅲ)的含量减少了70.17%,Au(Ⅰ)减少了35.89%,Au(0)的含量则增加了112.83%。在Au-Cu(Ⅱ)/AC 上,与反应前相比,Au(Ⅲ)减少了73.83%,Au(Ⅰ)增 加 了49.71%,Au(0)增 加 了13.81%;Cu(Ⅱ)含量降至44.0%,Cu(Ⅰ)含量增加至46.61%,Cu(0)的含量也有所增加,与赵璞君等[22]的计算结果相符,在反应过程中,Cu(Ⅱ)会部分转变为Cu(Ⅰ),最后变为Cu(0)失去活性。在Au-Cu(Ⅰ)/AC 上,与反应前相比Au(Ⅲ)减少了65.34%, Au( Ⅰ) 增 加 了5.66%, Au(0) 增 加 了15.03%,在Au-Cu(0)/AC 上,与反应前相比Au(Ⅲ)、Au(Ⅰ)分别减少了了65.93%、65.39%,Au(0)增加了28.08%。由此可知,在反应过程中Cu 的存在可以降低Au(Ⅲ)8%左右的消耗,与价态无关。Cu(Ⅰ)的高含量保证在反应过程中生成Au(Ⅰ)的稳定性,反应前后Au-Cu(Ⅰ)/AC 中Au(Ⅰ)含量稳定在33%左右,从而有效减缓了Au(0)的生成。而当催化剂上Cu位点大部分被还原为Cu(0)时,Au离子则随之减少,反应后催化剂上的Au 离子含量降低至10.35%,Au(Ⅲ)、Au(Ⅰ)被还原为Au(0),易造成催化剂表面颗粒发生聚集,Au 分散度降低,催化剂活性下降。

由于Au(Ⅲ)、Au(Ⅰ)为反应主要的活性位点,由此可推测,为保证在反应过程中催化剂具有更高的活性与稳定性,尽可能在反应过程中保持Cu(Ⅰ)的状态,减少Cu的还原,以此保证Au(Ⅰ)的含量,降低Au的还原速度。

3 结论

(1)采用蒸汽诱导还原法可以将Cu(Ⅱ)转化为Cu(Ⅰ),制得的Au-Cu/AC 催化剂Cu(Ⅰ)含量为70.92%。催化剂上Cu 的不同价态对C2H2的吸附能力为Cu(0)>Cu(Ⅱ)>Cu(Ⅰ)。

(2)新鲜催化剂上,Cu(Ⅱ)的存在使Au(Ⅰ)含量从47.65% 降至15.71%,Au(0)增至62.09%;Cu(Ⅰ)使得Au(Ⅲ)、Au(Ⅰ)的含量分别下降至14.83%和33.2%,Au(0)含量增加;Cu(0)不利于Au保持Au(Ⅲ)、Au(Ⅰ)的催化活性状态。

(3)在乙炔氢氯化反应过程中,催化剂上负载的Cu 可以降低Au(Ⅲ)8%左右的消耗,Cu(Ⅰ)的存在可以抑制Au离子还原为Au(0),稳定Au(Ⅰ)的含量在33%左右;Cu(Ⅱ)通过部分转化为Cu(Ⅰ)可以起到相同作用;Cu(0)促进了Au 被还原为Au(0),Au(Ⅲ)、Au(Ⅰ)的总含量降至10.35%,容易使Au颗粒产生聚集,堵塞孔道结构,催化剂寿命降低。将来可从Cu 价态调控方面作进一步改进,提高Au-Cu/AC 催化剂表面Cu(Ⅰ)的含量,并保证其稳定性,可以进一步提高Au 活性组分的催化活性和寿命,为工业化应用提供参考依据。

表1 反应前后Au、Cu元素价态及含量