印染废水臭氧气浮与旁路膜协同再生工艺特性

肖 乾,王 锐,金鹏康,高博文,王自元,刘惠岳,杨梓君

(1.西安建筑科技大学环境与市政工程学院,陕西西安710055;2.浙江丰林染整有限公司,浙江嘉兴314500)

印染废水是在染色和整理等工序排放的废水的总称。全国印染废水排放量约占整个工业废水排放量的35%〔1〕,年排放量约为18.4亿t〔2〕。现有企业广泛采用“一级物化+二级生物”的模式处理印染废水。该模式以满足达标排放为目的,二级出水中仍存在色度、有机物和盐等污染物,难以满足回用标准限值要求。

印染行业废水再生回用通常采用双膜法〔3〕,为进一步提升双膜系统产水率,往往需要采用深度处理技术作为双膜法的前端处理工艺〔4-7〕。长期以来,本课题组对臭氧气浮相关技术的原理进行了连续深入的研究,提出的多级臭氧气浮技术(DOIF)能有效提升臭氧利用率和有机物去除效果〔8〕。但现有联用工艺,如Ozone/BAF/双膜法、混凝/BAC/双膜法、臭氧/离子交换/活性炭吸附等〔9-11〕是将不同处理单元与双膜串联直接回用,会产生“过度处理”现象。本研究介绍的臭氧气浮(DOIF)与旁路膜协同再生工艺,是将臭氧气浮作为印染二级出水全处理的主线路,双膜法仅作为旁路部分处理DOIF出水,最终将DOIF与旁路膜产水按照一定比例混合后回用。

1 材料与方法

1.1 试验装置

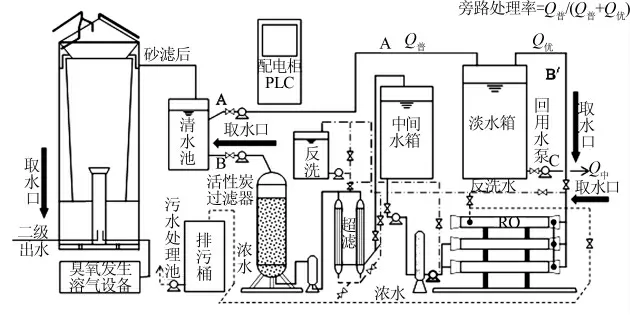

试验装置由多级臭氧气浮器(处理能力500 m3/d)和双膜处理系统(进水量250 m3/d,产水率62.5%)两部分组成。多级臭氧气浮器结构见参考文献〔8〕,臭氧投加质量浓度为25 mg/L,PAC投加质量浓度为50~100 mg/L。多级臭氧气浮器出水分为两部分,一部分直接提升至回用水箱,另一部分经过超滤和RO膜处理,产水进入回用水箱。

双膜处理装置包括超滤和RO膜系统。超滤膜为内压式中空纤维膜,膜材料为PES,共4支膜组件,单支膜工作流量2.5 m3/h,中空纤维内外径1.0 mm/1.5 mm,工作压强0.1 MPa,有效膜面积40 m2。RO膜共12支,尺寸为D 200 mm×1 000 mm,设计产水率62.5%,脱盐率≥99%,材料为聚酰胺复合膜(美国海德能公司),最大压强4.14 MPa。工艺流程如图1所示。RO系统配备清洗装置(酸洗+碱洗)定期进行膜元件的化学清洗,以减少膜污染、提高产水率。该工艺全程采用PLC自控电路,人工操作简单。

图1 工艺流程

1.2 原水水质

本研究取用浙江某染整企业污水处理站二级出水作为原水,其COD 80.14~150.42 mg/L、UV2540.786~1.335 cm-1、电导率3 200~4 510μS/cm、硬度134.13~281.28 mg/L、钙硬度114.11~239.24 mg/L、Fe 0.070~0.321 mg/L。

1.3 分析方法

硬度采用EDTA滴定法测定;COD采用重铬酸钾标准法测定;浊度采用便携式浊度仪(HI93703-11,意大利哈纳)测定;电导率采用电导率仪(DDS-11C,上海雷磁)测定;Fe、Na+采用火焰原子分光光度法(WFX-210,北京瑞利)测定;Cl-和SO42-采用离子色谱法(离子色谱仪ICS-900,美国戴安)测定。根据处理前后浓度变化计算各参数去除率。

2 结果与讨论

2.1 二级出水水质波动特性及其对RO系统的影响

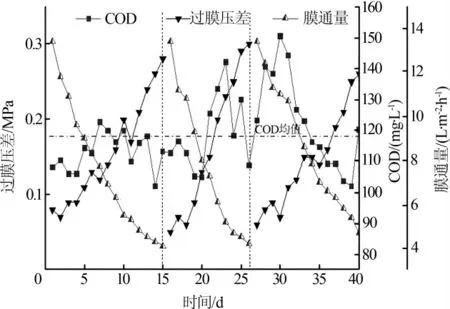

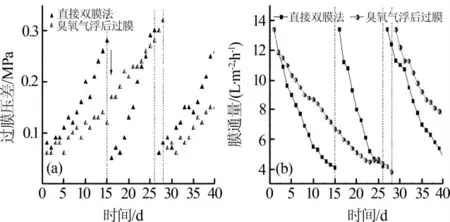

印染废水再生过程中,二级出水水质对膜系统会产生较大影响。长期测定该印染企业二级出水水质特性,期间二级出水COD在102~150 mg/L变化,变化区间长度占最大值的32%。二级出水SS为8~45 mg/L,变化区间长度占最大值的82.2%。色度和UV254分别为25~40倍和0.855~1.338 cm-1,变化区间长度分别为最大值的37.5%和36.1%。二级出水中浊度低于10 NTU但变化范围较大,为2~9 NTU。由此可见,长期运行条件下,印染废水二级出水处于波动状态。二级出水COD波动对RO膜过膜压差和膜通量的影响见图2。

图2 二级出水水质特性和RO过膜压差变化情况

在二级出水COD为80~125 mg/L时,系统反冲洗周期为15 d,二级出水COD为125~150 mg/L时,RO系统反冲洗周期下降至10 d。资料表明,二级出水中的有机物、离子、胶体和微生物会对RO膜产生膜污染〔12〕。由此可见,在进膜前投加杀菌剂条件下,为提高RO系统产水率,印染废水二级出水中的有机物和胶体污染物是需要重点关注的去除因子。

2.2 DOIF对二级出水有机物的去除特性

2.2.1 COD和UV254

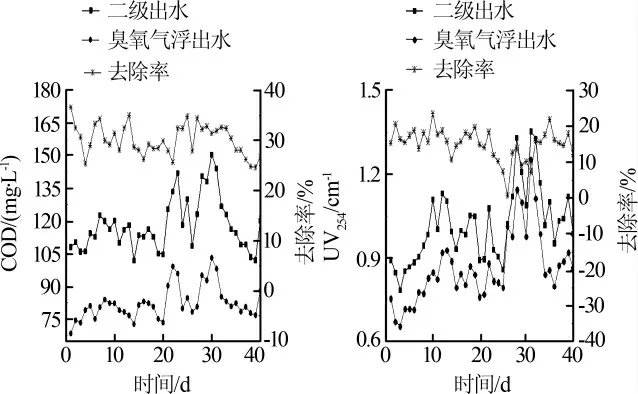

为减少进膜有机物负荷,降低有机物带来的膜堵塞问题,采用臭氧气浮技术进行预处理,其处理特性见图3。

图3 臭氧气浮对COD和UV254的去除效果

图3显示,DOIF出水COD低于105 mg/L,去除率为30%±4%;UV254降至1.2 cm-1以下,去除率为15%±6%。由此可见,DOIF系统利用臭氧氧化和混凝互促作用将二级出水中有机物进行有效去除,进而有利于缓解有机物对膜系统的污染现象。

2.2.2 荧光类物质

荧光类污染物是致使膜污染的另一类重要有机物,一般该类污染物的浓度与荧光光强正相关。本实验采用三维荧光对二级出水、DOIF出水、RO出水和混合水进行表征,结果表明,除RO出水外,其他出水的EEM谱图中存在A(Ex/Em220~240 nm/320~370 nm)、B(Ex/Em260~280 nm/320~350 nm)两个荧光峰。有研究表明,荧光峰Ex/Em220~250 nm/320~370 nm表示类色氨酸组分(Type T),这类物质可表示为蛋白质类有机物〔13〕。由此可见,RO系统对荧光类物质去除最彻底,而DOIF和混合水中均存在少量类蛋白和类色氨酸有机物。

系统不同环节出水中荧光峰A和B的强度逐级减弱,DOIF处理后两峰的光强下降约50%。同时经过多级臭氧氧化和混凝耦合处理后,两种荧光峰均出现不同程度的红移,荧光强度减弱。这表明臭氧与有机物发生反应,破坏了荧光基团,荧光类物质得到了降解。臭氧气浮出水与旁路膜出水按照1∶1的比例掺混之后,混合出水荧光峰强降低了约60%。这表明,混合过程有利于荧光类物质浓度进一步降低。

2.3 DOIF对RO系统产水率的影响

分别采用双膜法和臭氧气浮与旁路膜协同处理技术处理二级出水,膜系统的过膜压差和产水率变化趋势见图4。

图4 过膜压差及膜通量变化

图4(a)显示了两种工艺在运行过程中过膜压差变化情况。直接双膜处理条件下,RO系统的过膜周期为15 d。采用臭氧气浮协同处理,旁路膜系统的过膜周期延长至28 d,提升了2倍。图4(b)为两种处理模式下的膜通量对比,15 d内双膜法处理系统的膜通量从13.4 L/(m2·h)下降至4 L/(m2·h),协同处理模式下产生相同的膜通量变化耗时28 d。由此可见,臭氧气浮后旁路膜的膜通量随着时间的延长变化相对缓慢。资料显示,多级臭氧气浮技术主要利用臭氧高级氧化降解有机物、混凝气浮去除胶体物质〔14〕、臭氧氧化灭菌等原理来减少膜污染。因此二级出水经过臭氧气浮处理后,可有效延长RO产水时间并减少反清洗频次,从而提升系统产水率。

2.4 DOIF出水与旁路膜出水混合比优化

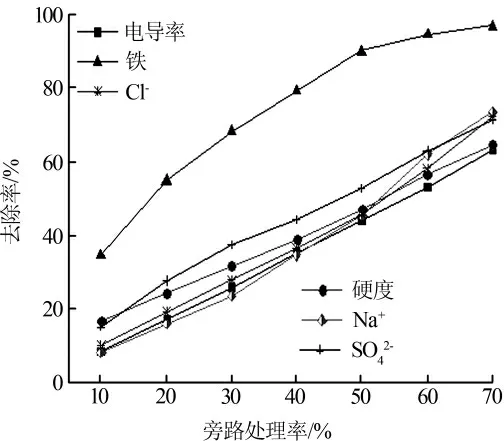

2.4.1 不同旁路处理率下无机离子的变化

高盐分是印染废水再生回用的重要限制因素之一,其中代表性指标有硬度、铁、Na+、Cl-和SO42-。不同旁路处理率下的离子去除效果见图5。其中旁路处理率=Q旁路膜/(Q旁路膜+QDOIF)。

图5 不同旁路处理率下的离子去除效果

图5显示,随着旁路处理率增加,各离子去除率基本呈线性变化。旁路处理率为40%时,系统总产水电导率可满足《纺织染整工业回用水水质》(FZ/T 01107—2011)中的漂洗回用水质要求;旁路处理率为70%时,系统总产水可满足《纺织染整工业废水治理工程技术规范》(HJ 471—2009)中染色回用电导率1 500μS/cm的要求。二级出水中总硬度中钙硬度/镁硬度约为4∶1,这是由于水中镁仅来自河水水源。旁路处理率高于30%时,系统总产水总硬度均低于150 mg/L,满足《纺织染整工业废水治理工程技术规范》(HJ 471—2009)中回用的要求。该企业印染废水中的铁主要来自印染废水处理过程中为去除锑所投加的聚合硫酸铁。二级出水中Fe的最高质量浓度虽不超过0.3 mg/L,但仍无法满足回用印染要求。最终在10%旁路处理率下,产水中Fe低于0.1 mg/L,满足回用要求,即Fe对回用中旁路处理率要求较低。综上比较,三者影响旁路处理率的权重大小依次为:电导率>硬度>Fe。其余三者(SO42-、Cl-、Na+)主要来源于多种药剂的投加,其总量过高会影响再次配药的溶解性。不同旁路处理率之下三者的去除效果相似,旁路处理率为50%时各组分的去除率均可达到40%以上,Cl-和SO42-满足《城市污水再生利用工业用水水质》(GB/T 19923—2005)中工业回用250 mg/L的要求。由此可见,旁路处理率为50%时可满足印染废水回用水水质的相关标准要求。

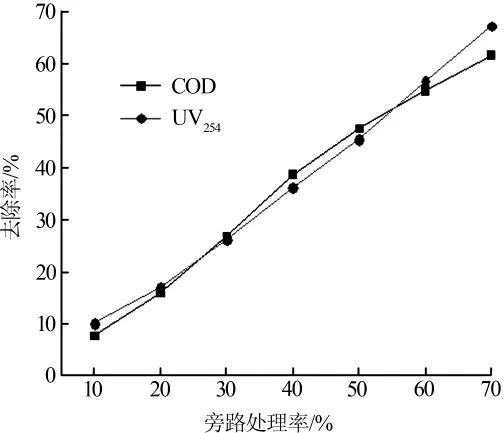

2.4.2 不同旁路处理率下有机物的变化

DOIF处理能有效降低出水有机物浓度,将DOIF出水与RO出水进行掺混后可进一步降低有机物浓度。图6是不同旁路处理率下混合出水的COD和UV254去除率变化趋势。

可以看出,旁路处理率小于30%时,混合水COD和UV254变化幅度均低于30%,且出水COD高于50 mg/L,此时混合水适合回用于除染色外的工序。当旁路处理率高于40%时,COD明显降低(低于50 mg/L),此时从有机物控制指标而言,混合水适合回用于染色工序。图6显示UV254去除率随旁路处理率的变化幅度与COD相一致。与无机离子指标相比而言,COD成为印染废水达标回用的决定因素。

图6 不同旁路处理率下的COD和UV254的去除效果

2.5 运行情况分析及经济评价

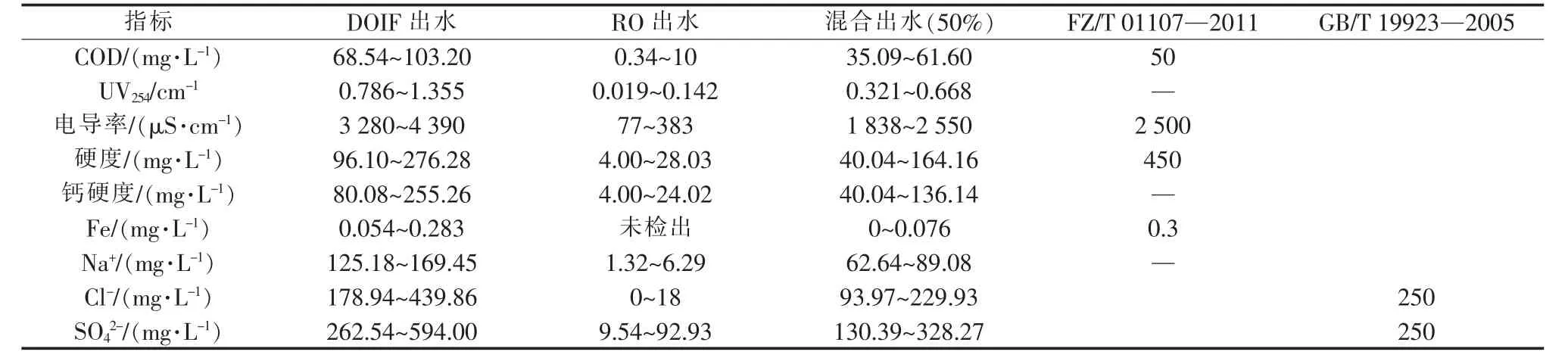

采用2.4节分析得到的最佳旁路处理率(50%)连续运行臭氧气浮与旁路膜系统,50 d内得到DOIF、混合出水水质见表1。

表1 多级臭氧气浮与旁路膜处理水质

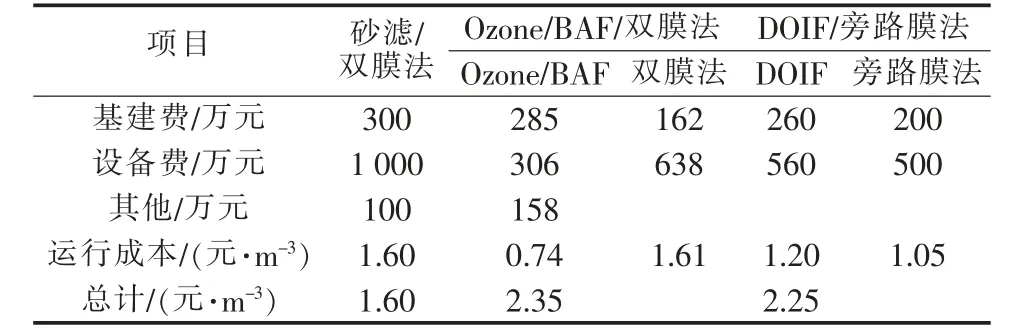

表1显示,旁路处理率50%情况下,系统稳定运行,混合出水关键指标均符合《纺织染整工业回用水水质》(FZ/T 01107—2011)和《城市污水再生利用工业用水水质》(GB/T 19923—2005)标准限值要求。本套系统运行过程中定期清洗膜系统,单次洗膜药品费用约为157元,外加阻垢剂约12元/L(用量5 mL/m3),当地电价为0.88元/(kW·h)。对比了“传统砂滤/双膜法”〔15〕、现有联用工艺“Ozone/BAF/双膜法”〔9〕和“DOIF/旁路膜法”的投资运行费用,见表2。

表2 三种再生回用处理方式投资及运行费用

同等处理量情况下,砂滤/双膜法约需要1.60元/m3的处理成本,其产水率为58%;Ozone/BAF/双膜法运行成本2.35元/m3,其产水率为60%;DOIF与旁路膜工艺最佳旁路处理率为50%,此时运行费为2.25元,系统产水率为70%,与双膜法相比高出12%。三者中DOIF/旁路膜工艺基建工程量少、工艺流程较为简单、运行维护容易,其投资费用介于三者中间但回用率最高。

3 结论

(1)双膜法对污染物去除率达90%以上,出水水质优良,但存在“过度处理”现象且产水率受二级出水有机物波动性影响较大。臭氧气浮装置对COD和UV254去除率分别为30%±4%和15%±6%,荧光物质去除达到50%,对二级出水有机物浓度波动具有较好的抑制作用。

(2)DOIF可有效去除有机物,将RO的过滤周期提升为双膜法的2倍,提升膜通量20%。优化调整旁路处理率(10%~70%),最终得到以COD为主控指标的最佳旁路处理率为50%。此时所有指标去除率处于30%~50%,均稳定低于《纺织染整工业回用水水质》(FZ/T 01107—2011)和《城市污水再生利用工业用水水质》(GB/T 19923—2005)标准的指标限值要求,达到适度处理的目的。

(3)砂滤/双膜法处理二级出水运行费用为1.60元/m3,Ozone/BAF/双膜法运行费用为2.35元/m3,臭氧气浮及旁路膜系统运行费用为2.25元/m3介于前两者之间。最佳旁路处理率运行之下,臭氧气浮及旁路膜系统产水率较两者提升10%以上,协同处理系统具有良好的技术经济性。