绿色水处理剂高铁酸钾制备研究进展

张运波,王一凡,王洪波

(山东建筑大学市政与环境工程学院,山东济南250101)

高铁酸钾作为一种绿色水处理剂,兼具极强的氧化性和良好的絮凝效果,在水处理领域有着巨大的应用前景。在pH<2的条件下,高铁酸钾比臭氧、过氧化氢和高锰酸钾等常见水处理氧化剂具有更高的氧化还原电位,并且在宽pH范围内都具有很强的氧化性,可以选择性氧化去除污染物。一系列研究表明,高铁酸钾能有效氧化天然有机物、甲硫醇、苯酚、双酚A、氯霉素、甲醛、烯烃化合物、对苯甲酸丙酯等有机污染物〔1-8〕和硫氰化物、氨、硫化氢等无机污染物〔9-11〕。此外,高铁酸钾的还原水解产物Fe(Ⅲ)还具有较好的絮凝效果,是一种高效、无毒副作用的无机絮凝剂,利用其高效絮凝或者协同高铁酸钾氧化去除重金属As(Ⅲ)、Pb(Ⅱ)、Cr(Ⅵ)、Sb(Ⅲ)、Mn(Ⅱ)、Co(Ⅱ)、Ni(Ⅱ)、Cu(Ⅱ)的研究也已被许多研究人员报道〔12-16〕。与传统水处理氧化剂和絮凝剂相比,高铁酸钾可以同时扮演氧化剂、消毒剂和混凝剂等多重角色,且不产生其他对人和环境有害的衍生物。高铁酸钾作为氧化剂、消毒剂和混凝剂的优越性能也已在许多文献报道中得到了证明〔17〕。总之,高铁酸钾作为一种安全、高效的多功能绿色水处理剂,其制备和应用受到众多研究工作者的高度关注。

然而,高铁酸钾在实际水处理领域应用中存在挑战。由于液体高铁酸盐稳定性较差,因此无法长期储存以供实际使用。固体高铁酸钾具有长期贮存能力,被认为是高铁酸盐最佳固体物质,可用于大规模水处理。然而高纯度固体高铁酸钾的实际生产成本较高,大规模工业化生产因此受到限制,从而使其在水处理领域的实际应用受到限制。针对这种情况,笔者对高铁酸钾制备研究进展进行了综述,并展望了未来高铁酸钾制备的研究方向,以期为大规模工业化生产高铁酸钾提供参考。

1 熔融法

熔融法又称干法,是指在氢氧化钠或氢氧化钾存在条件下,将铁、铁盐或氧化铁与碱金属的过氧化物(如Na2O2、K2O2等)混合,然后在高温条件下发生熔融反应生成高铁酸钠或高铁酸钾的方法。

1986年E.Martinez-Tamayo等〔18〕通 过Na2O2/FeSO4反应体系成功制备高铁酸钠,然后将高铁酸钠与饱和氢氧化钾溶液混合从而结晶出固体高铁酸钾。1992年N.S.Kopelve等〔19〕报道在持续不断的氧气流条件下,在250~400℃高温环境中煅烧氧化铁和过氧化钾的混合物可以制备固体高铁酸钾。

熔融法是一种最早用于高铁酸盐制备的方法,虽然产品可以较大批量地进行生产,但该方法因在升温过程中能够引起爆炸而十分危险,并且制得的固体高铁酸钾纯度较低。

2 次氯酸盐氧化法

次氯酸盐氧化法又称湿法,其主要原理是首先将制备的氯气通入强碱性溶液生成次氯酸盐溶液,然后用次氯酸盐溶液将Fe(Ⅲ)盐氧化为高铁酸盐,直接或者再通过饱和KOH溶液碱洗后得到高铁酸钾。

H.J.Hrostowski等〔20〕于1950年 提 出 在 苛 性 钠溶液中,首先用次氯酸钠氧化氯化铁制备高铁酸钠,然后与饱和氢氧化钾溶液混合,使高铁酸钾结晶析出,此方法虽然可以制得纯度高达96.9%的固体高铁酸钾,但是产率却不超过10%~15%。G.W.Thompson等〔21〕在H.J.Hrostowski等研究方法的基础上进行改进,以硝酸铁替代氯化铁,纯化过程依次使用苯、无水乙醇、无水乙醚洗涤高铁酸钾粗产品,制得高铁酸钾纯度为92%~96%,产率提高到44%以上。

后来关于湿法制备高铁酸钾的报道大多在G.W.Thompson等报道的方法基础之上提出一些改进措施。例如D.H.Williams等〔22〕使用KOH替代NaOH,将氯气通入氢氧化钾溶液中制得饱和次氯酸钾溶液,继而在低温下直接将硝酸铁氧化为高铁酸钾,此方法使产率得到了进一步提高,达到75%,但是纯度却降低到80%~90%。L.Delaude等〔23〕报道了在高铁酸钾提纯过程中用挥发性正戊烷代替先前使用的可致癌的苯,然后选择氢氧化钾溶解度更好的甲醇代替乙醇溶解去除氢氧化物、氯化物等杂质,在保证固体高铁酸钾纯度高达97%~99%和产率为67%~80%的情况下,减小了实验过程中有毒化学试剂对实验人员的危害。针对原料利用率低的问题,田宝珍等〔24〕重复使用湿法制备高铁酸钾后的既含次氯酸钠又含次氯酸钾的废碱液氧化铁盐溶液,在一定程度上减少了原料消耗,降低了制备成本,并且最终制备的高铁酸钾纯度大于90%。为了解决高铁酸盐溶液因不稳定而难以储存的问题,陈西良等〔25〕报道了微波辐照辅助次氯酸盐氧化法快速制备高铁酸盐的新方法,反应1 min就可以得到2~3 g/L的高铁酸盐溶液,极大地提高了制备效率。

湿法制备高铁酸钾虽然有较高产率和纯度,但由于制备过程中需要制备氯气,使得操作比较繁琐,同时对设备的气密性和耐腐蚀性有较高要求。

3 电解法

电解法制备高铁酸钾的主要原理:在高浓度强碱溶液中电解铁材料阳极,直接或间接制得高铁酸钾。由于电解时金属铁阳极表面的钝化会阻止阳极继续溶解,从而随着电解时间的增加,电解法制备高铁酸钾的电流效率会逐渐降低,很难维持在一个较高水平。为提高电解法的电流效率和浓度,研究人员进行了大量的研究工作。

3.1 间接电解法

3.1.1 阳极活化

电解前和电解过程中对阳极进行活化处理,主要目的是去除阳极表面氧化物以增加阳极表面活性,从而提高电解法制备高铁酸钾的电流效率。对阳极进行适当的预处理,尤其对阳极进行阴极极化预处理可提高电解制备高铁酸钾的电流效率。K.Bouzek等〔26〕报道了缩短预处理结束与电解开始之间的时间间隔可以提高电解制备高铁酸盐的电流效率,当时间间隔为120 s时,平均电流效率为11%~19%;而同一条件下,当时间间隔为0.1 s时,平均电流效率则提高到23%~25%。这是因为对阳极进行阴极预处理能够去除阳极表面上的大部分氧化膜,当停止阴极极化后,已经活化的铁电极不立马进行电解其表面会重新开始生成氧化膜,从而使电流效率降低〔26〕。K.Bouzek等〔27〕报道在直流电上叠加适宜频率的交流电,利用交流电负半周的还原作用可以有效减缓氧化膜生成,从而使电解制备高铁酸的电流效率得到提高。后来,K.Bouzek等〔28〕又以纯铁作为电解法制备高铁酸钾的阳极材料,报道了在直流电上叠加交流电时最大电流效率为33%,比只用直流电的电流效率提高了43%,可见电解过程中在直流电上叠加适宜的交流电,在一定程度上可以减缓阳极钝化,从而提高电流效率。此外,夏庆余等〔29〕在电解法制备高铁酸钾过程中每间隔30 min对阳极进行4 min频率为0.1 Hz的负脉冲方波极化,结果表明:电解330 min时,直流加负脉冲方波比仅用直流时的电流效率提高了约10%。

3.1.2 阳极材料组成

有研究者发现铁阳极材料组成对电解制备高铁酸盐的电流效率有较大影响。A.Denvir等〔30〕使用含碳量为0.9%的银钢作为电解法制备高铁酸钾的阳极材料时,最大电流效率可达70%左右,电解1 h后降至30%;而相同条件下,使用碳含量为0.08%的合金作为阳极材料时,电流效率由12%降至8%。碳是铁材料中的常见成分,许多研究者认为碳的存在对阳极溶解有积极作用。有研究报道以生铁作为电解法制备高铁酸盐的阳极材料时电流效率最低,为15%;以钢作为阳极材料时电流效率次之,为27%;以铸铁为阳极材料时电流效率最高,为50%〔31〕。后来,M.Alsheyab等〔32〕研究了阳极钢材的碳含量对电化学制备高铁酸盐电流效率的影响,结果表明:含碳量分别是0.10%、0.11%、0.12%的三种钢材中含碳量为0.11%的电流效率最高。最近,Xuhui Sun等〔33〕研究发现使用海绵铁作为电解法制备高铁酸钾的阳极材料与其他含铁材料(如铸铁、磁铁矿和纯铁)相比,具有在较低浓度电解液条件下获得较高电流效率的优势。

3.1.3 隔膜电解槽

电解槽通过隔膜将阳极室与阴极室隔开,适宜的隔膜可以抑制阳极室生成的高铁酸根阴离子扩散到阴极室,从而避免被阴极上生成的氢气还原和增加阳极液中高铁酸根浓度。与无隔膜电解槽相比较,隔膜电解槽进一步提高了电解法制备高铁酸盐的电流效率与浓度。2002年杨长春等〔34〕采用PVC隔膜电解槽,在适宜条件下电解5~6 h后阳极液中高铁酸根的浓度可达0.23~0.32 mol/L,最终制得纯度大于95%的固体高铁酸钾。2006年Weichun He等〔35〕报道了用全氟磺酸离子膜作为两阴极夹一阳极电解槽的隔膜,阳极液中高铁酸根的浓度可达0.35~0.48 mol/L。使用隔膜电解槽,虽然可以有效提高电解制备高铁酸钾的电流效率和产量,但由于高铁酸钾的制备是在浓碱环境下,并且高铁酸根有很强的氧化性,导致隔膜容易损坏,增加了生产成本及维护费用,这些弊端限制了隔膜电解槽的推广使用。

3.2 直接电解法

2002年F.Lapicque等〔36〕研究发现,以400 g/L的KOH和400 g/L的NaOH混合物溶液作为电解液时,在陶瓷隔膜电解槽中电解2 h可以直接生成高铁酸钾,但是纯度仅为54%,电流效率仅为20%。2004年高杰〔37〕报道了一种在隔膜电解槽中经一步电解直接制得固体高铁酸钾的新方法,直流电解4~6 h后,可直接将阳极液纯化、干燥得到纯度大于90%的固体高铁酸钾,电流效率高于40%。2005年Weichun He等〔38〕在高杰制备方法的基础上做了进一步改进,在最佳工艺条件下,其电流效率达到73.2%,产品纯度为98.1%。这种方法利用了在65℃的KOH溶液中固体高铁酸钾溶解度较低和不易分解的特点,通过使用高温减弱了阳极表面钝化的问题,进一步提高了直接法电解制备高铁酸钾的电流效率;同时阳极液可以回收重复利用,大大减少了原料消耗,降低了生产成本〔38〕。2007年Zhihua Xu等〔39〕研究发现直接电解法制备高铁酸钾时,超声的存在能够有效减缓阳极表面钝化和降低高铁酸钾的形成电位,在最佳条件下电流效率可达77.2%。2010年A.Sánchez-Carretero等〔40〕报道了使用超声处理器来增强直接电解法制备高铁酸钾的效率,结果表明:有超声处理时阳极液中高铁酸根浓度高达0.27 mmol/L,无超声处理时只有0.1 mmol/L,可见在电解过程时施加超声波可以显著提高制备效率。2012年Zhihua Xu等〔41〕研究了K+和Na+对直接电合成固体高铁酸钾的影响,研究发现,在混合碱溶液(9 mol/L KOH+5 mol/L NaOH)中获得相似最大电流效率的温度低于在14 mol/L KOH溶液中的温度。2016年蔡庄红等〔42〕为了实现固体高铁酸钾的连续生产,研制了1套在线连续制备高铁酸钾的装置,可以连续生产纯度为96.7%的高铁酸钾。此装置通过自动清理阳极沉泥和自动分离高铁酸钾初级固体产物降低了人工成本,阳极液循环利用则提高了原料利用率。

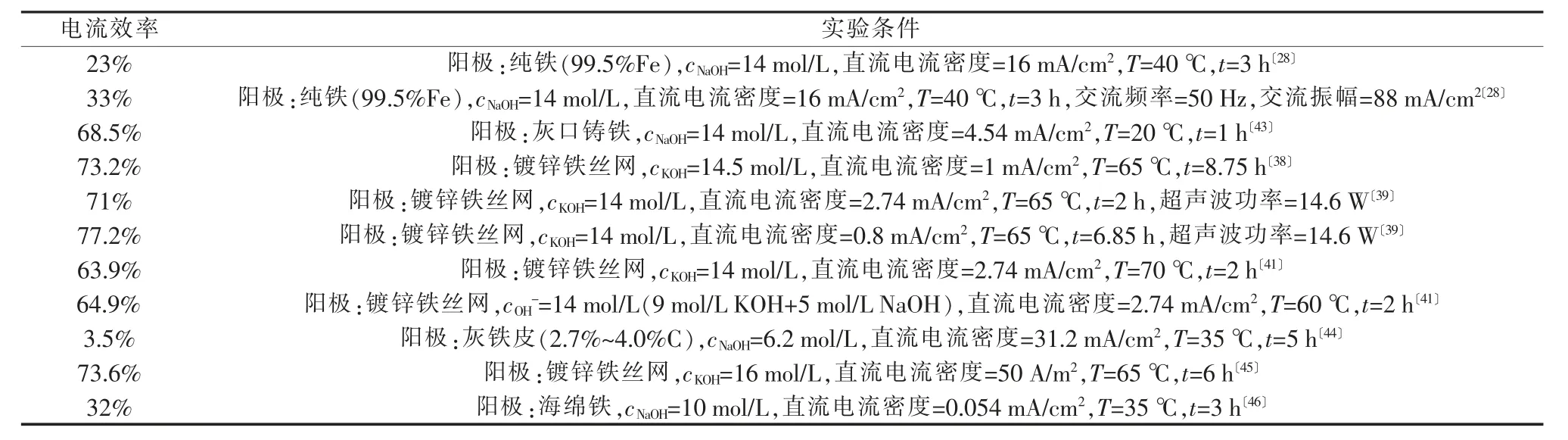

表1总结了电解法制备高铁酸钾的实验条件与电流效率的关系,表2分析和比较了3种高铁酸钾制备方法的优点与缺点,可作为今后制备研究的参考。由表1和表2可见,电解法尤其是直接电解法因具有操作简单、所需药剂种类较少、工艺环保安全、产品纯度较高和综合成本较低等一系列优点而成为目前研究人员高度关注的方法。

表1 电解法制备高铁酸钾在不同实验条件下的电流效率

表2 高铁酸钾制备方法及优缺点

4 展望

随着可利用水资源日益短缺和水污染问题日益严重,绿色水处理剂高铁酸钾的制备和应用越来越引起人们关注。然而,目前所报道的众多制备方法中还没有一种可以直接应用于大规模工业化生产,使其在水处理领域的应用受到限制。在众多的制备方法中,直接法电解制备高铁酸钾具有操作简单、所需药剂种类较少、工艺环保安全、产品纯度较高和综合成本较低等优点,因而最有可能成为大规模工业化生产的基础方法。未来需要综合考虑电解槽结构、电极材料及形状、电解液组成及碱的含量、电流密度及形式、电解温度、隔膜材料及孔径和外加超声波等各方面因素的影响,进一步优化制备工艺参数,创新电解槽结构,寻找廉价耐用隔膜和高活性阳极材料,以实现在低浓度电解液和高电流密度条件下连续、高效率和低成本的大规模工业化生产高纯度固体高铁酸钾。这样绿色水处理剂高铁酸钾的制备与应用才会实现一个巨大的发展。