高矿化度压裂返排液处理剂的研究应用

高 峰,程 芳,胡 军,陈腾飞,赵众从

(1.中国石油长庆油田分公司西安长庆化工集团有限公司,陕西西安710018;2.长江大学石油工程学院,湖北武汉430100)

近年来长庆油田为满足体积压裂改造工艺要求,缓解压后返排液的排放压力,开发了具备低伤害、易返排、可回收、低成本等特点的压裂液体系。该类压裂液的稠化剂是一种疏水缔合聚合物,由于接枝了抗盐基团,与常规聚丙烯酰胺相比其抗盐性能显著提高,在压裂返排液回收再利用上取得了良好效果。但在现场施工中,随着压后返排液返排时间的延长,返排液中总溶解固体、氯根、金属离子(钙、镁、钡、锶等)的含量不断增高,尤其是在产出水阶段,由于与地层接触时间长,返排液矿化度往往超过100 g/L〔1〕。此时,压裂液稠化剂表现出起黏速率慢甚至不起黏,导致压裂液无法满足施工要求。某些井组虽采用了返排液与高浓度基液按一定比例混掺的模式,但局限性强:高浓度基液黏度大,混砂车吸入困难;混掺工艺返排液利用率相对较低,井场返排液无法完全回用。

1 盐的影响机理及研究思路

疏水缔合聚合物溶解时会发生电离现象,分子链上产生羧基负离子,由于同极相斥,邻近的羧基之间是相互静电排斥的,这有利于大分子链的展开。当溶液的矿化度增加时,大分子链上带同种电荷的羧基排斥作用减弱,使得分子展开时间更长,即延长了溶胀时间。同时阻碍了分子链相互缔合形成网状结构,使溶液黏度降低。另一方面,溶液中疏水缔合聚合物以分子内缔合为主,高矿化度时,溶剂极性变强,分子链完全舒展开来的时间延长,故使得疏水缔合聚合物的溶解时间延长〔2〕。

疏水缔合聚合物在溶解过程的同时也要克服分子链间—CONH2的氢键缔合作用〔3-4〕,在不破坏分子结构的限定范围内,适当增加搅拌速率和升高溶液温度有利于克服分子链间—CONH2的氢键缔合,提高疏水缔合聚合物在盐水中的溶解性。但受施工设备以及天气环境的制约,在施工现场很难实现,因此仍需从分析返排液中离子种类和含量的基础上开发降低离子影响的处理剂,以满足高矿化度返排液的回用要求。

2 实验结果与讨论

2.1 返排液离子含量分析及其影响

2.1.1 离子含量测定

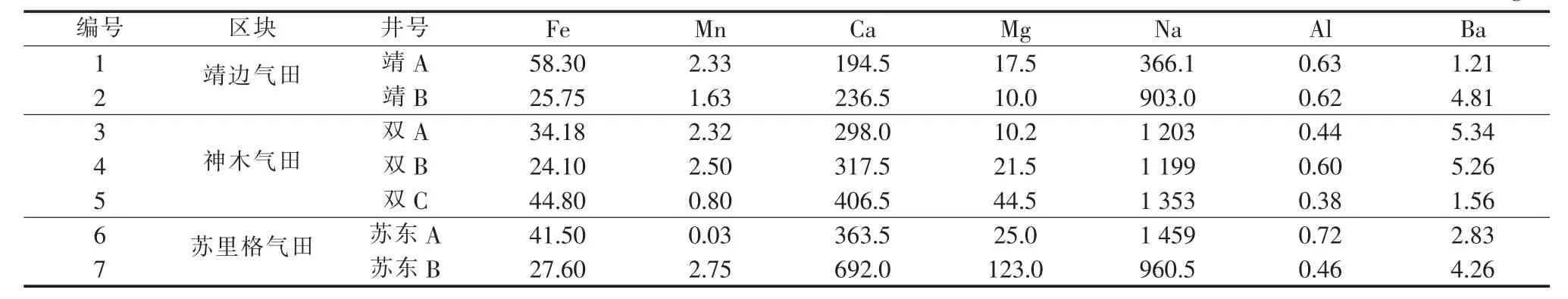

由于不同区块地质条件差异等原因,在某些水质指标上存在着较大差别,即便是在同一井场,不同井的压裂返排液也存在着一定的差别〔1〕,给返排液回用带来一定困难。为确定影响疏水缔合聚合物起黏速率的离子类型,实验中分别在长庆油田气区的靖边气田、神木气田、苏里格气田选取了7个高矿化度返排液水样,采用原子吸收法测定了钠、钙、镁、铁、钡、铝、锰等7种金属元素的可滤态含量,实验结果如表1所示。

表1 7个无法回收利用的返排液水样可滤态金属元素含量 mg/L

由表1可知,7个返排液水样中Fe、Ca、Mg、Na四种金属元素含量较大,与相应区块的新鲜配液水相比,Fe3+含量高8~20倍、Ca2+含量高10~35倍、Mg2+含量高2~25倍、Na+含量高3~14倍,而Mn2+、Al3+、Ba2+含量低,与相应区块的新鲜配液水含量基本相当。

2.1.2 无机盐离子对起黏速率影响

根据离子含量测定结果,Mn2+、Al3+、Ba2+含量低,对疏水缔合聚合物起黏影响小,而Na+属于活泼离子,较难用化学方法去除,且按前期实验数据,Na+质量浓度低于2 000 mg/L时,溶胀15 min后疏水缔合聚合物的黏度基本完全释放。Fe3+、Ca2+、Mg2+属高价金属离子,且含量高,需根据测定含量对其影响程度进行分析。

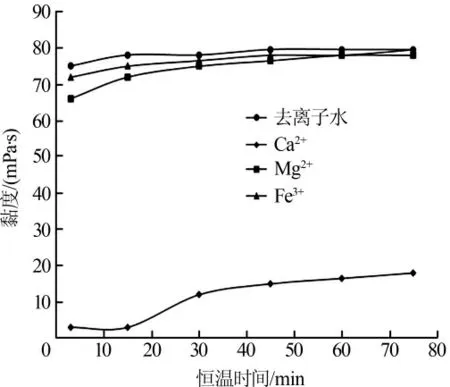

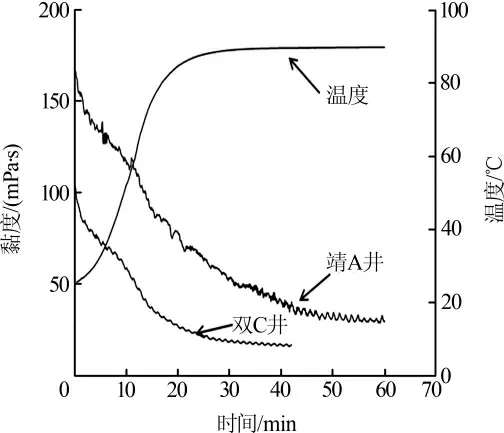

按表1中Ca2+、Mg2+、Fe3+最大含量用去离子水配制矿化水水样,即Ca2+692 mg/L、Mg2+123 mg/L、Fe3+58.3 mg/L的3组矿化水水样,加上以去离子水为空白的水样共4组,测定30℃恒温条件下疏水缔合聚合物在水样中的黏度,结果如图1所示。

图1 疏水缔合聚合物在不同矿化水中黏度曲线

由图1可知,在返排液已知的离子种类及含量的情况下,Ca2+对疏水缔合聚合物起黏速率影响最大,限制了黏度的释放;Mg2+影响较小,恒温15 min后黏度完全释放;Fe3+质量浓度在58.3 mg/L时未对起黏速率造成影响。因此,通过络合游离的Ca2+是解决返排液回收再利用时疏水缔合聚合物起黏速率慢甚至不起黏的有效途径。

2.2 处理剂的研究

2.2.1 处理剂开发及作用机理

处理剂以羟基亚乙基二膦酸四钠(HEDP·Na4)、聚天冬氨酸(PASP)为螯合剂,以三乙醇胺为稳定剂复合而成,其螯合剂分子上具有多个可提供配位孤对电子的原子,络合容量高、络合稳定常数大,Ca2+被络合后形成稳定的水溶性螯合物,从而消除Ca2+对疏水缔合聚合物溶胀起黏的影响。

2.2.2 处理剂加量确定

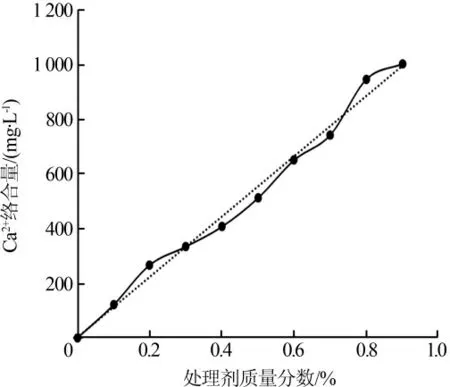

为确定处理剂现场使用加量,实验中在去离子水中加入一定量CaCl2,配成Ca2+质量浓度为1 000 mg/L的水溶液,移取10份100 mL该水溶液,分别加入质量分数为0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%的处理剂,搅匀静置5 min,用EDTA滴定游离的Ca2+含量,实验结果如图2所示。

图2 处理剂加量对Ca2+络合量的影响

由图2可以看出,处理剂降低水中Ca2+含量的效果非常明显,Ca2+络合量(y,mg/L)与处理剂投加质量分数(x,%)成线性关系,拟合方程为:y=1 105.8x+0.909 1。

在返排液回收再利用过程中,通过分析返排液中Ca2+含量,再根据拟合方程进行计算便可确定处理剂的加量。

2.3 处理剂作用效果研究

2.3.1 对起黏速率的作用效果

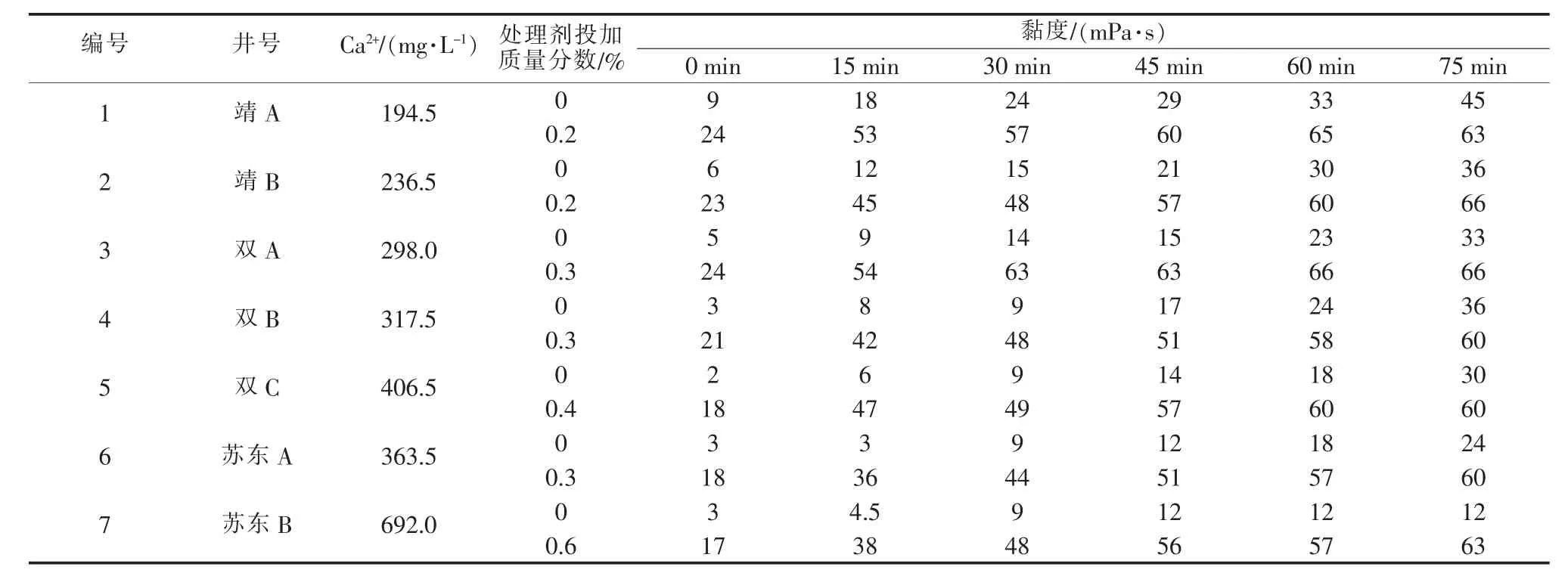

根据表1中7个水样Ca2+的含量,用拟合方程计算出相应的处理剂理论加量,测定30℃恒温条件下加入处理剂前后疏水缔合聚合物在返排液中不同静置时间的黏度,结果如表2所示。

表2 处理剂对起黏速率的作用效果

通过测定加入处理剂前后疏水缔合聚合物在返排液中不同恒温时间的黏度可知,加入理论量的处理剂后返排液中游离的Ca2+含量明显降低,对疏水缔合聚合物在水中起黏的抑制作用减小,用返排液配制的基液恒温30 min后黏度达到50 mPa·s左右,黏度释放率达到60%以上。

2.3.2 对耐温耐剪切的作用效果

疏水缔合物压裂液体系以表面活性剂为交联剂,与疏水缔合聚合物中的疏水侧链进行作用:表面活性剂吸附于稠化剂的疏水微区,与疏水侧链一起形成混合胶束,形了更稠密、更大规模的空间网络结构,使体系黏度迅速上升。Ca2+含量较大时不仅影响了疏水缔合聚合物的起黏溶胀,而且会屏蔽疏水微区,阻碍交联剂与疏水侧链作用。

长庆油田气区直井储层埋藏深度一般在3 000 m左右,温度约为90℃,实验中选取靖A井、双C井和苏东B井返排液,测定加入处理剂前后压裂液在90℃、170 s-1连续剪切60 min后的耐温耐剪切性能,结果如图3、图4所示。

由图3可知,由于用返排液配制的基液黏度低,以及Ca2+影响交联剂与疏水缔合聚合物的交联作用,体系耐温耐剪切性能较差,靖A井返排液配制的冻胶在90℃、170 s-1连续剪切60 min后黏度仅有30 mPa·s,而双C井返排液配制的冻胶剪切至42 min时黏度已低于20 mPa·s,苏东B井返排液配制的冻胶样品基液黏度低,不能形成冻胶,无法进行耐温耐剪切性能评价。

根据图4中的黏温曲线可以看出,在返排液中加入处理剂后压裂液的耐温耐剪切能力明显增强,90℃、170 s-1连续剪切60 min后靖A井和双C井返排液配制的压裂液最终黏度保持在60~70 mPa·s,满足现场加砂要求,苏东B井返排液配制的压裂液最终黏度也达到40 mPa·s左右,可实现低砂比加砂。

图3 未加入处理剂时基液溶胀2 h后的耐温耐剪切性能

图4 加入处理剂时基液溶胀1 h后的耐温耐剪切性能

3 现场应用

3.1 现场使用流程

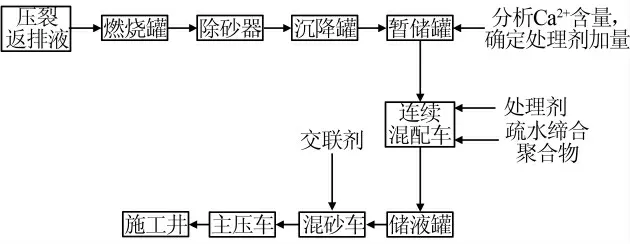

与传统的处理剂相比,用该技术处理的返排液不产生额外废弃物,同时也不要求复杂的处理工艺,在连续混配模式下仅需在施工前测定Ca2+,根据拟合方程确定处理剂加量,通过连续混配车的液添泵与返排液混合,使返排液实现最大利用化,使用流程如图5所示。

图5 处理剂现场使用流程

3.2 现场施工情况

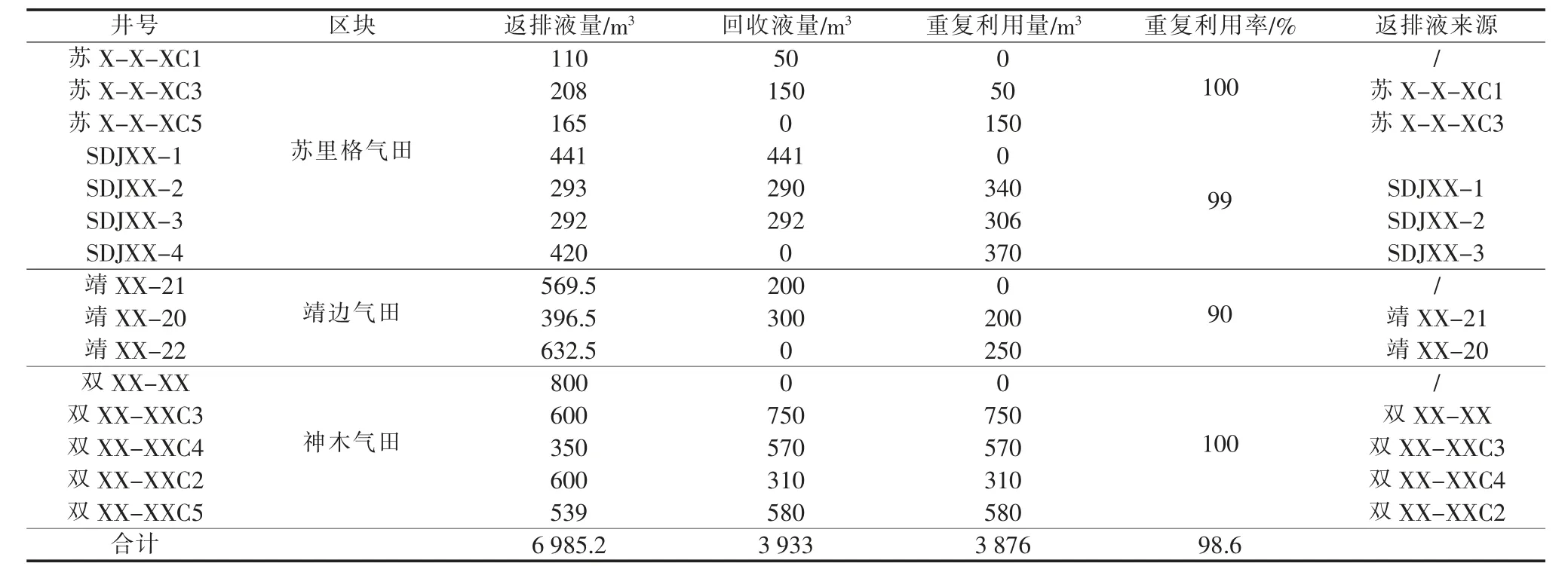

2018年该处理剂完成长庆油田气田区域4个井组的15口井现场应用,返排液累计回收3 933 m3,利用3 876 m3,回收利用率达到98.6%,应用效果达到预期目的,表3对15口井的返排液回收及重复利用情况进行了统计。

表3 返排液回收及重复利用液量统计

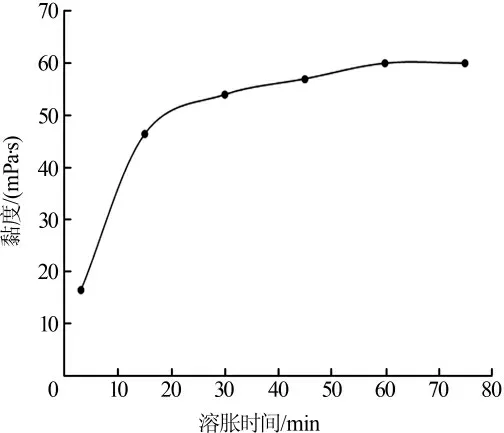

以双XX-XXC2井为例,现场测定暂储罐中Ca2+质量浓度为517.6 mg/L,确定处理剂投加质量分数为0.46%,加入处理剂后重新配制0.35%疏水缔合聚合物基液,其溶胀不同时间后的黏度见图6。

可以看出,在返排液加入0.46%处理剂后,起黏速率增加明显,溶胀15 min黏度达到46.5 mPa·s,满足了连续混配的配液工艺要求。施工过程中每隔15 min检测液体黏度,黏度均满足要求。在砂质量浓度为300 kg/m3阶段泵注经处理后的返排液配制的压裂液,施工压力平稳,共计使用返排液超过310 m3。

4 结论

(1)在返排液已知的离子种类及含量的情况下,Ca2+对疏水缔合聚合物起黏速率影响最大,限制了稠化剂的黏度释放。

图6 加入处理剂后疏水缔合聚合物在返排液中黏度曲线

(2)处理剂与Ca2+形成稳定、水溶性的螯合物,使其钝化从而消除Ca2+对稠化剂溶胀起黏的影响,通过解除Ca2+对疏水缔合聚合物疏水微区的屏蔽,增强了交联剂与疏水侧链的交联,提高体系耐温耐剪切能力。

(3)处理剂在长庆油田气田区域现场应用15口井,返排液累计回收3 933 m3,利用3 876 m3,回收利用率达到98.6%。