首钢京唐1#高炉护炉措施及生产实践

郑 凯 滕召杰

(首钢京唐钢铁联合有限责任公司)

0 概述

首钢京唐1#高炉于2009年5月21日投产,有效容积5 500 m³。高炉采用平坦化双矩形出铁场和铁水直接运输工艺,共有4个铁口、 42个风口,炉顶设备采用自主设计的并罐式无料钟炉顶;炉体采用纯水密闭循环冷却、铜冷却壁、薄壁内衬等高炉综合长寿技术[1];热风炉采用顶燃式热风炉和助燃空气高温预热技术,设计风温1 300 ℃;外围采用螺旋法渣处理工艺,全干法布袋除尘技术。

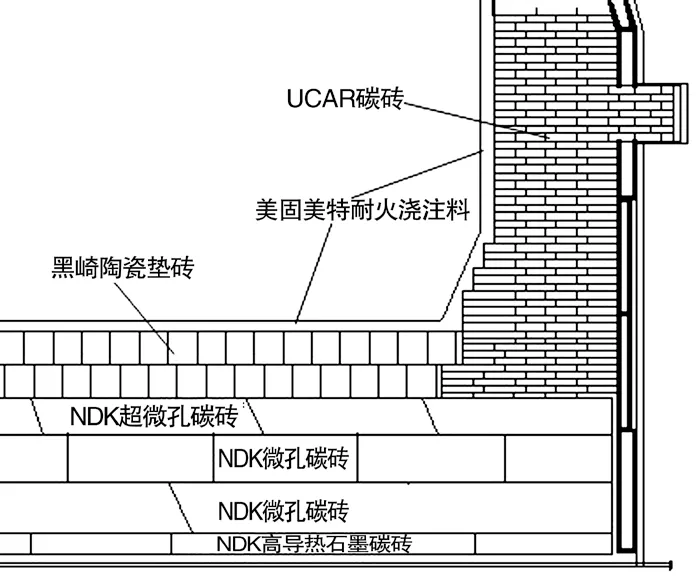

京唐1#高炉炉底采用全碳砖加陶瓷垫炉底的结构,炉底水冷管以上找平层使用耐火浇注料找平;往上平铺四层碳砖:一层高导热石墨砖,两层微孔碳砖,一层超微孔碳砖;碳砖上立砌两层陶瓷垫。炉缸采用了UCAR公司的NMA、NMD热压小碳块,结合湿法喷涂造衬工艺,主要结构如图1所示。2017年以来,炉缸侧壁侵蚀加剧,侧壁温度逐步升高,经计算,炉缸侧壁最薄处炭砖剩余厚度404 mm。如何实现炉缸状态可控、保证生产安全,成为高炉日常操作的重中之重。通过采取控制冶炼强度、加钛护炉、提高炉温水平、优化出铁制度、强化冷却等方式实现了炉役后期安全生产。

图1 京唐1#高炉炉缸炉底结构

1 炉缸高温点分布情况

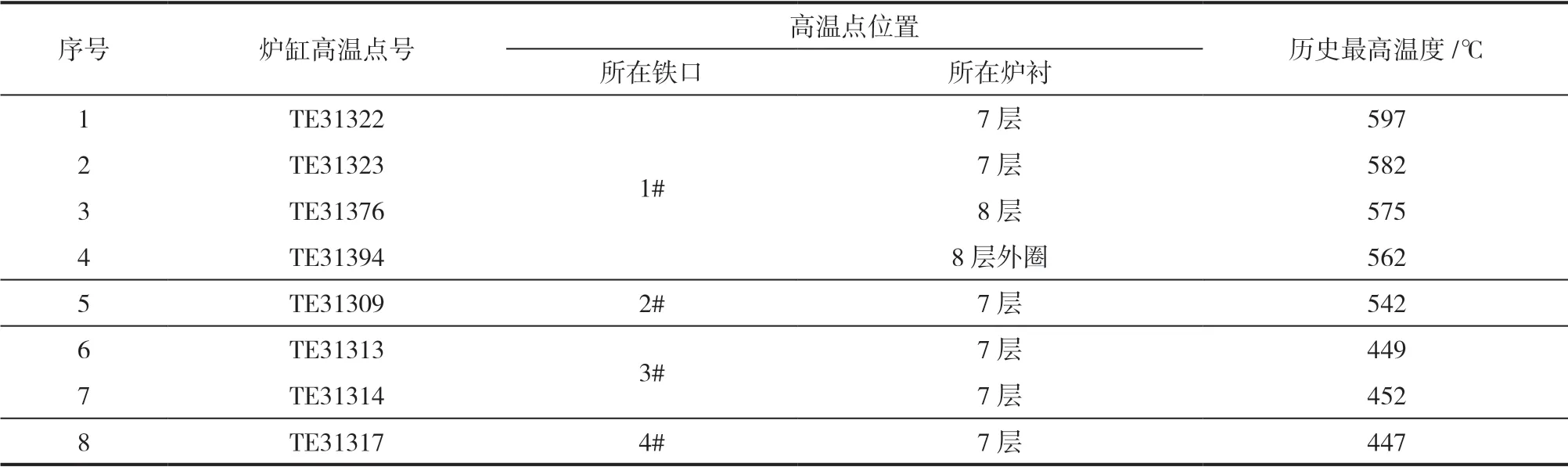

京唐1#高炉炉缸高温点主要分布在铁口下方,炉衬7层、8层位置,其中炉衬7层的测温点标高位于铁口中心线下方3 m处,径向距冷却壁热面300 mm,炉衬8层的测温点位于铁口中心线下方1.9 m处,径向距冷却壁热面200 mm,具体位置及最高温度见表1。

表1 京唐1#高炉炉缸高温点统计

2 护炉生产措施及生产实践

2.1 控制合适的冶炼强度

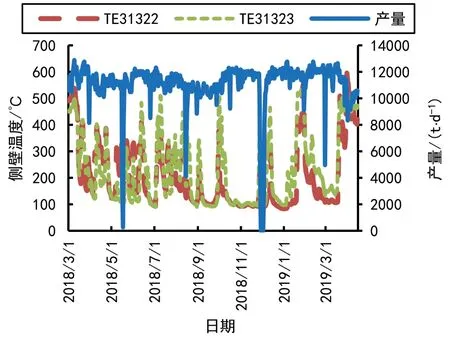

炉缸侵蚀是一个不可逆过程,当炉缸侧壁侵蚀严重时,侧壁温度对高炉产量较为敏感。产量与高温点温度的变化情况如图2所示。高炉产量增加幅度较大时,炉缸温度出现波动。针对炉缸侧壁温度高的现状,制定了详细的控产应对措施,根据炉缸侧壁温度的不同,制定相应的富氧率及产量控制范围,当侧壁温度达到控制上限时,高炉需停风凉炉,以保证高炉生产安全。高炉控产主要采取减少富氧率,当侧壁温度>200 ℃时,按照温度升高100 ℃,减富氧率1.0%~1.5%控制;当温度达到600 ℃时停氧,温度进一步升高时,停风凉炉。以减氧保持高炉全风不变来保证高炉较为稳定的一次煤气分布。

图2 高炉产量与炉缸高温点的分布情况

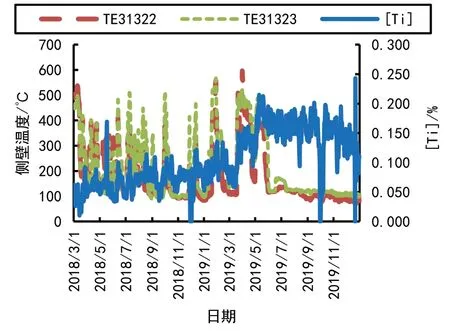

2.2 加钛护炉

理论研究表明,铁水加钛会在炉缸内形成TiC、TiN及Ti(C,N)等高熔点物质,附着在炉缸侧壁上形成保护层,维持炉缸侧壁稳定[2]。京唐1#高炉炉缸侧壁温度升高后,高炉开始加钛护炉,铁水中的Ti含量与炉缸侧壁温度的变化情况如图3所示。前期加钛护炉的主要思路是根据侧壁温度波动情况,及时增加或减少钛负荷,炉缸侧壁温度不同,铁水中的Ti含量随之变化,炉缸侧壁温度降低后,减少入炉钛负荷。在保证护炉效果的同时,兼顾铁水中钛对渣铁粘度和流动性的影响,合理控制入炉钛负荷。

图3 铁水Ti含量与炉缸高温点分布情况

从护炉实践来看,采取护炉措施、提高钛负荷后,炉缸侧壁温度降低,侧壁温度可控后,减少钛负荷,以达到减少钛负荷对炉况影响的目的。实践过程中,随着钛负荷降低后,炉缸侧壁温度逐步升高。如此反复,侧壁温度波动较大。由此可见,根据炉缸侧壁温度变化控制钛负荷的量,不利于炉缸形成稳定的保护层,护炉效果不好,侧壁温度反复。因此,2019年4月开始,高炉保持较高的钛负荷,并坚持长期护炉,铁水中的Ti含量长期保持在0.12%以上,以期形成稳定的保护层。

2.3 优化高炉操作制度,保证炉况稳定

高炉炉况波动造成冷却壁渣皮频繁脱落,产生的热震荡不利于高炉保护层的稳定,从而可能引起侧壁温度的波动;同时,出铁过程造成的渣铁液面波动也会引起保护层的剥落,造成侧壁温度不稳。京唐1#高炉在坚持加钛护炉的同时,通过提高风速动能、减少煤气流波动、活跃炉缸中心、稳定炉温、优化出铁制度、保持炉缸渣铁液面相对稳定等措施,提高了炉缸状态的稳定性。

2.3.1 优化装料制度,保证合理煤气分布

控制炉内合理的煤气分布,保持炉况稳定,对于保持高炉长期护炉效果有推进作用。煤气不稳,渣皮脱落、高炉大幅度加减风,造成高炉炉缸温度波动,对于炉缸保护层的稳定性有不利影响,会引起保护层减薄或者脱落,从而使得炉缸温度快速升高。京唐高炉护炉过程中,出现侧壁温度由100 ℃快速升高到500 ℃以上的情况,反映了炉缸保护层发生了变化。

京唐高炉护炉生产过程中,坚持发展中心,稳定边缘的煤气分布。通过控制合适的中心加焦量,将十字测温中心点温度控制在500~700 ℃;通过控制最大矿石角度和布料圈数,将十字测温边缘第一点温度稳定在60~80 ℃。坚持大矿批(165~170 t/批)操作,控制矿石角差10°~11°,中心加焦量15%~20%,以此稳定炉内煤气分布。

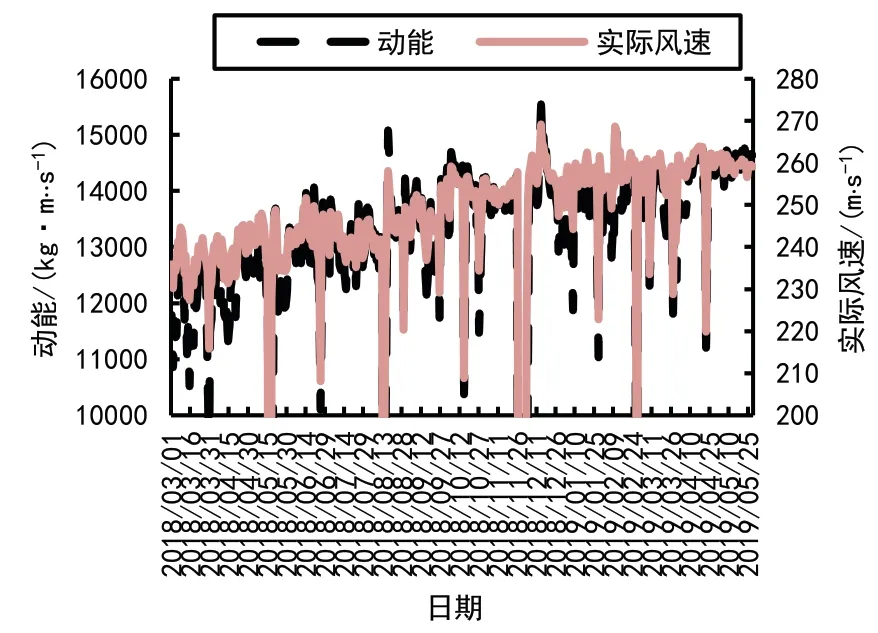

2.3.2 调整送风参数,提高鼓风动能

保持炉缸状态活跃,减少铁水环流,对于实现炉缸长寿及护炉都有积极作用。提高风速及动能,使风口前端具有足够强的初始煤气流,强化炉缸热交换,是大型高炉活跃炉缸的必要条件[3]。为了改善炉缸中心的活跃性,利用高炉检修机会,增加风口长度,减小风口面积,增加风速动能,活跃炉缸中心,减少对炉缸的侵蚀,将风口长度由625 mm增加到700 mm,并调整风口直径,取消了Φ135 mm风口,改为Φ130 mm+ Φ125 mm风口组合,风口面积由0.551 5 m2减少到0.548 5 m2,风口角度全部改为斜3°,实际风速由240 m/s提高到260 m/s,鼓风动能由12 000 kg·m/s提高到14 500 kg·m/s,高炉风速动能变化如图4所示。

图4 高炉风速及鼓风动能变化情况

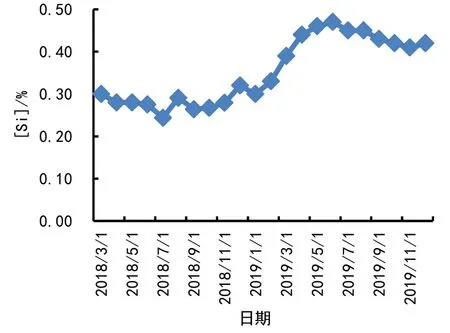

2.3.3 提高炉温水平,保证炉缸热量充沛

在护炉过程中,保持合适的铁水温度,有利于提高铁水中的Ti含量,提高护炉效果,同时还可以改善炉缸内渣铁的流动性,活跃炉缸状态。开始对1#高炉护炉后,对炉温控制较为严格,[Si]要求大于0.4%,比正常控制规范提高0.1%。1#高炉炉温变化情况如图5所示,2019年4月以来,控制1#高炉的[Si]>0.4%。

图5 1#高炉炉温变化情况

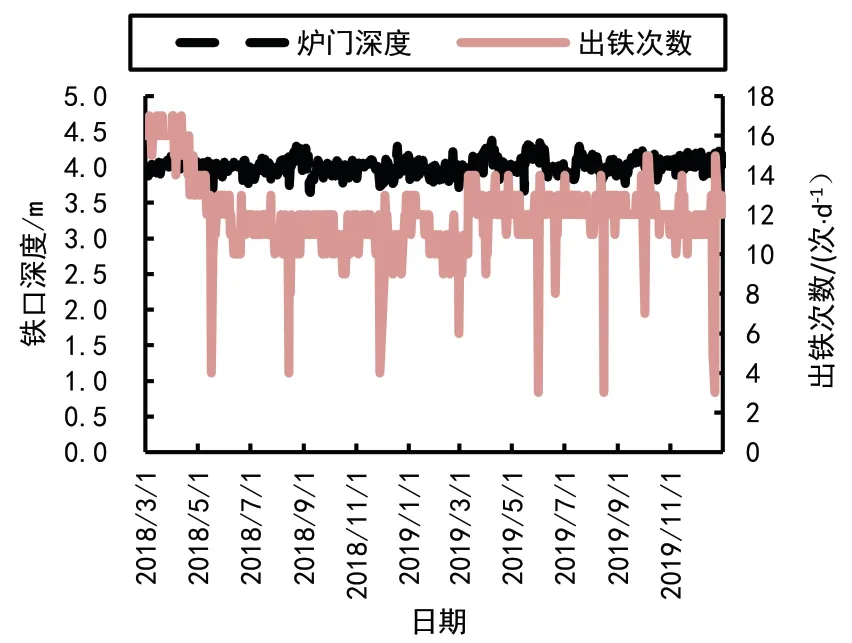

2.3.4 优化出铁制度

1#高炉炉缸高温点都分布在铁口下方区域,优化出铁制度对于控制炉缸侧壁温度,提高护炉效果有积极作用[4]。提高铁口深度,增加铁口区域泥包厚度,减少渣铁对该区域耐材的冲刷,铁口深度控制规范由3.8~4.2 m提高至4.0~4.4 m。同时,优化出铁次数,通过延长出铁间隔,出铁次数由16~17次/天降低到10~12次/天,增加双铁口重叠出铁时间,及时排出渣铁,减少渣铁环流,从而减少对铁口区域的侵蚀。通过优化出铁制度,铁口深度合格率和出铁整点率指标有了较大提高,炉缸状态活跃性得到了改善,护炉效果提高。高炉出铁制度变化情况如图6所示。

图6 高炉出铁制度变化情况

在优化出铁制度的同时,对铁口倒场管理也进行了调整。京唐1#高炉设有4个铁口,出铁制度为2个铁口对出,另外2个铁口备用,倒场周期为30天左右。倒场时,由于备用铁口长时间不出铁,铁口前泥包基本完全侵蚀,首次铁铁口深度浅,对铁口前方保护层冲击较大。为了提高倒场时的铁口深度,倒场前定期对该铁口进行补泥(含钛炮泥),保证铁口前方有稳定的泥包,以减少铁口区域炉缸侧壁的侵蚀。

2.4 强化冷却

在进行护炉时,对侵蚀严重区域的冷却制度进行了强化,主要是将高温点区域冷却水由除盐水改为高压工业水,降低进水温度、增加流量。京唐1#高炉炉体冷却设计结构为上下串联,为了强化冷却,利用检修机会将高温点区域的冷却壁水管改为2~3段单通高压工业水,供水流量由25 t/h提高到50 t/h,进水温度由43 ℃降到25 ℃,强化高温区冷却,使得高炉区域炉缸热面更容易形成保护层,从而缓解炉缸侵蚀进一步加剧。

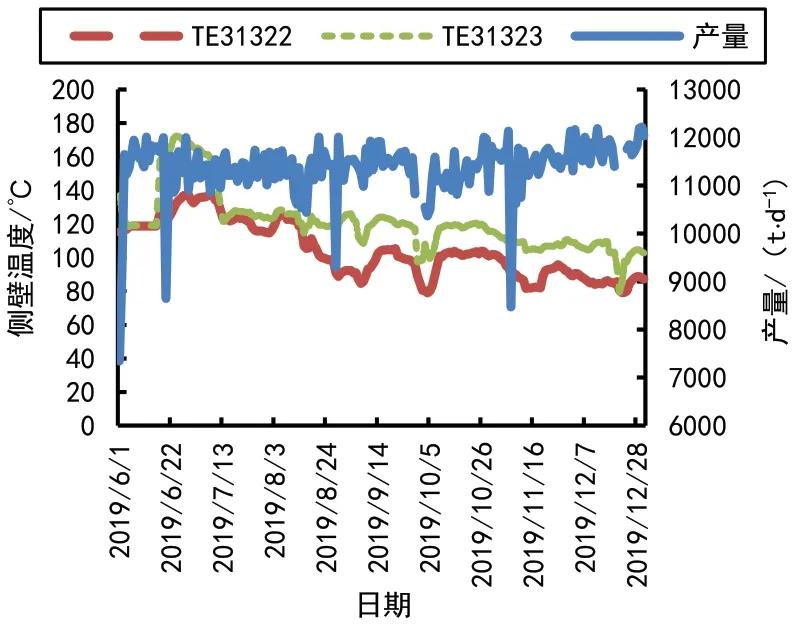

3 护炉效果

2019年5月以来,通过坚持长期加钛护炉,提高铁水温度,控制铁水中[Ti]>0.12%,稳定炉况,优化出铁制度等,炉缸侧壁高温点温度可控。2019年6月以来,侧壁高温点温度稳定在180 ℃以下,且侧壁温度逐步降低。这表明通过护炉,炉缸状态可控;高炉平均产量为11 081 t/d,焦比为283 kg/t,煤比为177 kg/t,燃料比为480 kg/t,护炉情况下,生产情况稳定。高炉护炉情况如图7所示。

图7 高炉护炉情况

4 结论

(1)护炉应该是一个长期的过程。随着炉缸侧壁温度变化来控制钛负荷的加减,护炉效果较差,不利于炉缸形成稳定的保护层。坚持常态化护炉,控制合适的铁水温度和铁水中的Ti含量,有利于炉缸维护。京唐控制1#高炉 [Ti]>0.12%,[Si]>0.4%,护炉效果较好。

(2)保持炉况稳定,减少渣皮脱落及风量氧量大幅波动,维持较为稳定的产量,有利于维护炉缸保护层的稳定。京唐高炉护炉期间,坚持“打开中心,稳定边缘”的煤气调整思路,控制合适的矿石平台,优化煤气分布,保证了高炉长期顺稳,提高了护炉效果。

(3)增加炉缸高温区域的冷却水量,强化冷却,有利于保护层的形成和稳定,缓解炉缸侵蚀进一步加剧。