柴油机有限元模态分析及其减振优化研究*

林枝强,卢祥林,陈振雷*

(1.宁波大学 海运学院,浙江 宁波 315000;2.广西玉柴机器股份有限公司,广西 玉林 537003)

0 引 言

近年来,随着内燃机工业的发展,热效率高和经济性好的柴油机被广泛应用于工程机械、农用机械、船舶、汽车及机车等行业。作为动力机械的主动力源,柴油机在周期性的运行过程中,承受非常恶劣的周期性交变载荷,从而容易诱发柴油机产生比较剧烈的振动。柴油机产生的振动会带来许多的问题:(1)容易造成其自身各零部件间的剧烈冲击,带来各零部件的强度及疲劳问题,也会影响柴油机的整体性能[1-3];(2)柴油机的振动也会产生巨大的噪声,这些噪声直接向外辐射或者通过柴油机机体表面辐射到大气中,会造成噪声污染。

因此,研究如何在设计阶段对柴油机的振动噪声进行有效预测和控制就显得尤为重要。

针对模态分析及模态测试的研究成果已经被广泛运用于工程机械设备及其零部件的振动控制中,且对机械设备进行模态分析,能得到所研究结构的模态固有属性(固有频率、振型及阻尼比)。为了使得该结构的固有频率能避开激励频率,通常可以通过避免共振,来有效控制结构的振动。而通过振型的分析,能有效发现结构的振动薄弱位置,继而可以对其结构进行优化设计,以减小其相对振动的产生[4-5]。

相关的工程实践也有效验证了上述理论研究结果。杨晓俊[6]针对某四缸柴油机机体出现的振动问题,对所研究的机体结构进行了有限元模态及实验模态测试,有效地预测了机体结构的振动薄弱位置;成军强等人[7]对某地铁齿轮箱进行了自由模态分析,并实现了仿真结果与测试结果的对标,从而更为实际地检验了该型齿轮箱设计的合理性;鲍林晓等人[8]经过对某拖拉机驾驶室进行了自由模态分析,发现驾驶室低阶频率在发动机激励频率范围内,易引起共振,影响了拖拉机的舒适性。

针对广西玉柴机器股份有限公司YC4S柴油机所出现的振动噪声过大问题,笔者对该柴油机整机进行有限元约束模态分析及约束模态测试,并利用有限元模态分析结果与模态测试结果的对比,来验证有限元模型及分析结果的准确性,最后利用标定完成的仿真流程对该柴油机进行结构优化设计,使整机有效避开共振频率,完成减振降噪目标。

1 有限元模态分析理论

模态分析是工程振动领域研究结构动力性能及进行结构振动优化的基础方法。在进行结构振动诊断及原因分析之前,首先需要对结构进行模态分析。模态是机械结构的固有属性,由结构自身的材料以及力学性能决定的,与结构外激励无关。

工程结构多自由度线性系统的运动微分方程[9]为:

(1)

式中:M—质量矩阵;C—阻尼矩阵;K—刚度矩阵;x—位移矢量;f(t)—外载荷。

在不计阻尼的情况下,式(1)对应的齐次方程可以简化为:

(2)

由式(2)即可求得结构的各阶模态固有频率及固有振型。

2 柴油机整机有限元模态分析

为了更好地了解柴油机整机的机构模态固有属性,笔者找到结构的振动薄弱位置,对柴油机整机进行有限元模态分析[10-13]。

2.1 计算模型

柴油机整机有限元模型包括机体、缸盖、油底壳、主轴承盖、齿轮室、飞轮壳及前油封等主要零部件。为有效考虑整机装配所带来的装配预应力对整机模态所带来的影响,本次柴油机整机各个零部件间采用实际尺寸的螺栓,并施加装配拧紧力矩,充分考虑整机工作状态下的力学特性。

整机有限元模型共包括998 178个C3D10M单元及1 768 060个节点。

柴油机整机有限元模型如图1所示。

图1 整机有限元模型

2.2 材料参数及边界条件

YC4S柴油机主要零部件的相关材料属性如表1所示。

表1 柴油机主要零部件的相关材料属性

各个主要零部件之间通过实体螺栓联接,通过螺栓预紧力装配压紧在一起。螺栓的预紧力大小对整机模态分析也存在一定的影响。约束模态所涉及的与实际相符的柴油机,通过支架安装在柴油机台架上。

柴油机螺栓相关的预紧力大小如表2所示。

表2 连接螺栓的预紧力大小

2.3 材料参数及边界条件

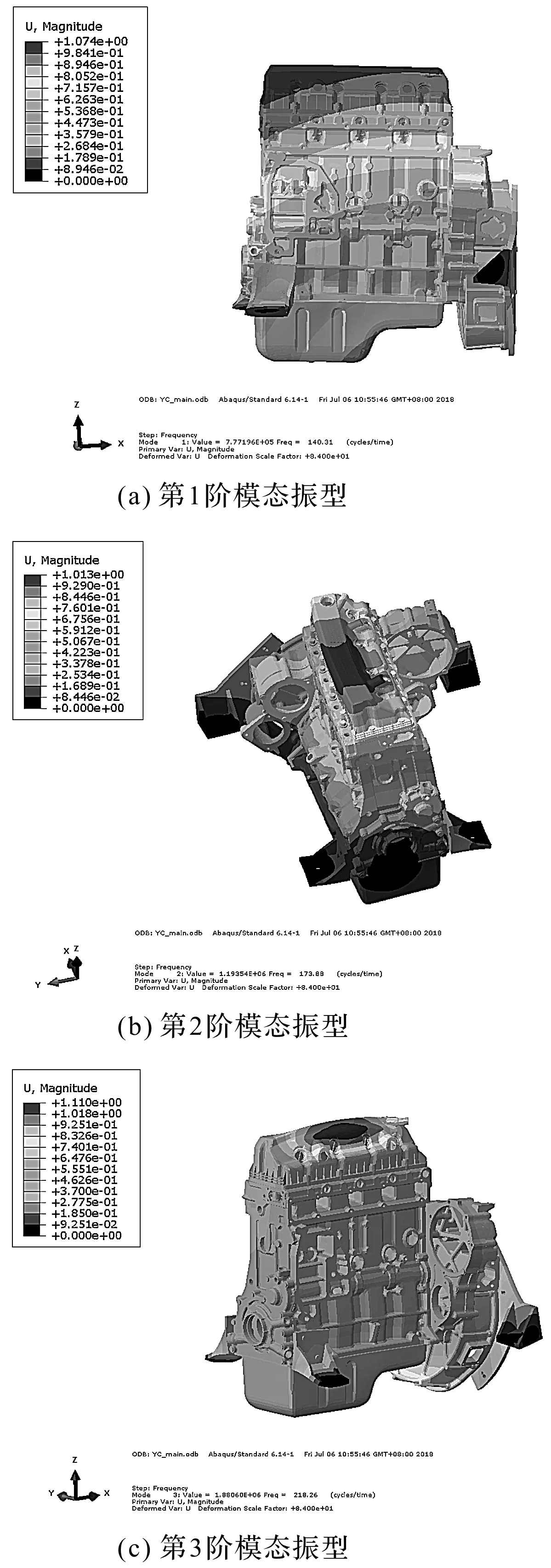

通过有限元模态分析得到了整机在约束状态下的模态振型,据此可以了解到整机在有效频段内的主要振动特性。

柴油机整机前六阶模态振型如图2所示。

图2 整机前六阶模态振型

由柴油机前四阶模态振型可以看出:

(1)整机第1阶模态是整机沿纵轴X向运动;第2阶模态是整机沿横轴Y向运动;第3阶模态是整机沿着垂直向Z轴运动;第4、5阶模态是在缸盖罩上的局部模态;第6阶模态仍然是整机沿X向运动;

(2)整机前3阶以整体模态为主,第4、5阶则表现为局部模态,第6阶模态以整体模态为主。

根据有限元模态分析,笔者得到了在约束状态下的整机模态,其固有频率如表3所示。

表3 整机前六阶模态固有频率

3 柴油机整机模态测试

模态测试是获取结构自振模态频率与模态振型的另一种有效方法[14]。通过对模态测试结果与有限元分析计算结果进行对比,可验证有限元分析模型与结果是否具备合理性,进而才能采用该模型进行优化分析。

3.1 材料参数及边界条件

针对该柴油机整机模态的测试是利用锤击法测试柴油机整机的约束模态,利用单点激励多点响应的测试手段,以冲击力锤的锤击信号作为输入信号,三向加速度传感器采集到的振动加速度信号作为输出信号,测试得到整个结构的频响函数,进而得到结构的模态特性[15-16]。

本次测试采用的测试设备为:测试仪为江苏东华测试生产的DH5922N动态测试仪;传感器为1A314E压电式加速度传感器,其灵敏度为100 mV/g;冲击力锤为量程5 kN的模态冲击力锤;分析软件则是采用东华的DHDAS动态信号采集分析系统。

测试过程所需的相关实验设备如表4所示。

表4 测试相关实验设备

模态测试设备的连接方式如图3所示。

图3 柴油机模态测试设备连接方式

柴油机现场测试安装照片及测点布置情况如图4所示。

图4 柴油机台架安装及部分现场测点布置图

3.2 模态测试结果

笔者通过对测试系统进行数据采集,并经过处理后可得到其频响函数,并对其进行模态识别计算,最终可得到柴油机整机的前4阶模态频率。

模态测试得到的前六阶模态固有频率如表5所示。

表5 整机模态测试前四阶模态固有频率

4 结果分析

模态试验的目的主要是为了验证有限元模型的准确性,并以该模型作为后续减振优化分析的基础;利用模态试验的结果为有限元模态分析提供对标,并不断修正有限元模型,使其与实际整机结构相一致。

有限元模态分析结果与模态试验结果相对比,各阶模态固有频率的最大误差为6.54%,说明该有限元模型能够较准确地模拟实际结构动力学特性。

整机约束模态有限元结果与测试结果的对比如表6所示。

表6 整机约束模态有限元结果与测试结果的误差

考虑该柴油机在最大扭矩工况(1 300 r/min)下振动情况,其激励频率计算公式[17]为:

(6)

式中:Z—发动机缸数;τ—冲程系数(4冲程τ=2);n—发动机转速。

该柴油机为4缸4冲程柴油机,在最大扭矩工况(1 300 r/min)下柴油机的基频为43.3 Hz。其中,4阶频173.2 Hz与表6所示的整机2阶固有频率相近是造成发动机振动过大的主要原因。

5 模态优化分析

笔者采用标定完成的仿真流程进行模态优化改进,使整机固有频率避开发动机前6阶激励频率。

根据上述分析,柴油机整机第2阶模态与其4阶激频相近。第2阶模态是整机绕支架沿Y轴方向的振动,且缸盖罩振动幅度最大。据此,笔者经过多种优化方案比较分析,最终选取的方案为给缸盖罩添加厚度为2 mm的加强筋,同时将支架的结构刚度从210 GPa调整至250 GPa。

优化前后缸盖罩模型如图5所示。

图5 优化前后缸盖罩模型

优化后结果表明,柴油机整机第2阶固有频率由173.9 Hz减少至162.2 Hz,有效地避开了发动机第4阶激励频率;同时,优化后的整机前6阶固有频率均避开了发动机激频及倍频,从而有效地减少了柴油机的振动。

整机优化后第二阶模态振型如图6所示。

图6 优化后第2阶模态振型

优化前后整机前6阶模态固有频率对比结果如表7所示。

表7 优化前后整机前6阶模态固有频率

6 结束语

笔者针对该柴油机振动过大的问题,对柴油机整机进行考虑螺栓预紧力的有限元约束模态分析,并对实际柴油机在发动机台架上进行约束模态测试,以验证有限元模型及其结果的准确性。并据该仿真流程对柴油机整机进行模态优化,避开共振频率。主要结论如下:

(1)通过对柴油机整机有限元模态结果和模态测试结果的模态固有频率对比分析:整机前4阶模态固有频率的误差均在10%以内,模态分析结果可准确用于柴油机结构设计与优化;

(2)由有限元振型结果分析,发现柴油机低阶模态振型主要以整体模态为主,缸盖罩处变形明显,且在各阶模态振型中相对振幅较大。因此减少缸盖罩振动对整机的振动是优化方向之一;

(3)对柴油机缸盖进行缸盖罩加强筋优化处理,同时针对该模态绕悬置支架振动的特征,对支架进行了改进。优化后2阶模态固有频率有效地避开了4阶倍频,减少了柴油机振动。