新型抗缝隙腐蚀特殊螺纹结构的优化研究*

李传红,吴修彬,魏智勇,李 强

(1.莱芜职业技术学院 机械与汽车工程系,山东 济南 271199;2.大连理工大学 机械科学与工程学院,辽宁 大连 116024)

0 引 言

特殊螺纹接头改进了API螺纹的缺陷,采用金属/金属接触密封,提升了管柱的密封效果,对气井的安全生产尤为关键[1]。当前主流特殊螺纹接头的密封结构一般由扭矩台肩和密封面构成,其中密封面起主要密封作用,扭矩台肩起辅助密封作用,同时也能防止扭矩过大对密封面造成损伤。而接头的损伤除了由过载引起之外[2],还可能由腐蚀导致。

缝隙腐蚀是一种缝内金属的局部腐蚀,常见于连接件的接触面或缺陷处[3]。相较于均匀腐蚀[4]而言,表面有缝隙的金属承载面更易受到缝隙腐蚀的影响[5]。一般而言,当缝隙宽度处于0.025 mm~0.15 mm且有腐蚀介质滞留在缝隙内即可能发生缝隙腐蚀。对于特殊螺纹接头而言,出现缝隙腐蚀的主要原因是其在井下常承受拉伸或弯曲载荷作用,当载荷过高时接头的密封面和台肩位置易出现缝隙,导致接头腐蚀的发生[6]。

关于螺纹接头腐蚀行为及腐蚀机理,不同学者开展了不同层面的分析,取得了一定成果。如魏秀本等人[7]对钢筋螺纹接头的耐蚀问题进行了理论分析,界定了钢筋螺纹连接的应用范围;解仲英等人[8]对螺纹接头的纵裂刺穿失效现象开展了分析,得出了接头缝隙腐蚀和氢脆开裂是接头主要失效原因的结论;吕拴录等人[9]对油管用特殊螺纹接头的腐蚀问题进行了研究,发现了局部冲刷腐蚀是导致该井油管接头腐蚀的原因;王新虎等人[10]分析了压应力对特殊螺纹套管材料腐蚀的影响,发现了压应力与材料屈服强度之间的比例对套管材料腐蚀速率有直接影响;李亚慧等人[11]针对某井13Cr油管公扣的内壁腐蚀问题开展了研究,发现了其内壁腐蚀是CO2和Cl-共同作用的结果,且腐蚀速率受到台肩处缝隙宽度的影响;蔡锐等人[12]对某井L80油管螺纹接头的腐蚀原因开展了分析,结合宏观分析、金相组织分析及腐蚀产物分析等手段检验了管道腐蚀失效原因,并结合现场试验手段验证了腐蚀分析结论的可靠性;其研究结果表明,该螺纹接头在下井时存在粘扣,导致螺纹接头密封性的降低及井下流体的渗入,最终导致接头出现缝隙腐蚀。

综合各学者的研究过程及研究成果可知,缝隙腐蚀是接头腐蚀的常见类型,接头等效应力过高导致粘扣、拉力过大导致密封面脱离等情况均可导致缝隙腐蚀的发生,并极大程度提升接头的失效概率,导致接头使用寿命及可靠性的急剧下降。对于特殊螺纹接头而言,缝隙腐蚀常发生在其台肩或密封面处,而该位置的尺寸和配合精度又对接头的承载和密封性能影响极大。为保证特殊螺纹接头的使用安全性,在特殊螺纹接头的设计过程中必须考虑缝隙腐蚀对接头的影响。接触面之间的缝隙宽度是决定缝隙腐蚀发生的关键因素,故对接头结构设计时,可以首先分析井下复杂载荷作用下接头台肩及密封面处强度及接触面缝隙宽度的变化,结合分析结果优化接头的结构设计,在保证接头密封和承载性能的同时提升其抗缝隙腐蚀的能力。

基于有限元方法,本文以油气井常用的某典型特殊螺纹接头(下文称之为A型螺纹接头)结构为基础,通过分析影响螺纹接头连接强度和密封性能的因素,获得参数变化后接头连接强度、密封性能及密封面间隙宽度的变化情况,实现对接头结构的优化,以期获得一种能够抵抗缝隙腐蚀,且不明显提高加工难度和成本的新型螺纹接头结构。

1 优化前螺纹接头力学行为分析

对螺纹接头进行结构优化之前,首先应对未优化螺纹接头的力学行为进行分析,获得其优化前的连接强度、密封性能及接触面缝隙宽度,判定其使用可靠性及抗缝隙腐蚀能力,为结构优化奠定基础。

1.1 螺纹接头有限元模型建立

1.1.1 螺纹接头结构参数

A型螺纹接头是一种管用螺纹接头,为锥形螺纹接头,其螺纹段采用了改进偏梯形螺纹。接头密封结构分为两个部分,第一部分采用了球面-球面构成主密封面;第二部分为柱面-柱面过盈配合构成副密封。

A型螺纹接头的扭矩台肩形式是锥面结构,锥面与管柱轴线夹角(后文中简称台肩角度)为75°。

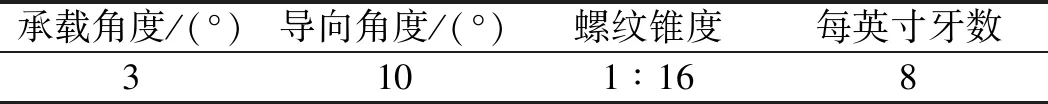

A型A型螺纹接头的连接螺纹结构参数如表1所示。

表1 A型螺纹接头的螺纹参数

A型螺纹接头采用1∶16的锥管偏梯形螺纹形式,与API偏梯形螺纹相同,其螺纹导向面角为10°,承载面角度为3°。

1.1.2 有限元模型

A型螺纹接头的螺纹升角仅为0.7°,螺旋升角对螺纹牙载荷分布影响可忽略不计[13]。故笔者使用轴对称模型建立接头的有限元模型[14],对接头上扣[15]后不同轴向拉力作用下的力学行为[16]进行有限元分析[17]。A型螺纹接头共19齿,为了分析方便,将与副密封面临近的齿作为齿1。

A型螺纹接头结构及有限元模型如图1所示。

图1 A型螺纹接头结构及有限元模型

1.2 不同轴向拉力作用下接头力学行为分析

1.2.1 密封结构强度及密封性能随轴向拉力变化

(1)密封面密封性能及强度随轴向拉力变化

A型螺纹接头密封结构的接触应力及等效应力随轴向拉力变化如图2所示。

图2 不同轴向拉力作用下密封面性能变化

由图2可知:A型接头上扣后,密封结构接触面之间的接触应力呈现驼峰型分布。随轴向拉力增加,扭矩台肩和主密封面的接触应力均快速下降,拉力达到800 kN时,主密封上接触应力较上扣后最大下降率达65.7%,台肩上接触应力最大下降率达到56.7%;副密封和过渡锥面上的接触应力变化较小,接触应力最大下降率为25.3%;整个密封结构上接触应力分布情况基本不变,整体看来,接头在轴向拉力作用下密封性能下降比较明显。不同轴向拉力作用下,主密封和扭矩台肩等效应力随轴向拉力递增而递增,过渡锥面和副密封上等效应力随轴向拉力增大而降低,且上扣后过渡锥面等效应力超过材料屈服强度。当拉力达到800 kN时,扭矩台肩上等效应力最大增长率为21.5%,主密封上等效应力最大增长率为64.4%,过渡锥面和副密封上等效应力最大下降率分别为29.9%和27.7%。

A型接头密封结构的接触应力和等效应力随轴向拉力的变化情况表明,接头的密封结构设计存在一定不合理之处,上扣后接头密封结构发生塑性变形,影响重复使用;且轴向拉力作用下主密封面和扭矩台肩的强度和密封性能均明显下降,有必要对台肩和主密封面结构进行优化设计;接头副密封末段(与1号齿相邻)上扣后接触应力水平极低,并存在连续接触应力为0的区域,极易发生缝隙腐蚀[18]。

(2)接头缝隙腐蚀危险性判断

为了确定接头的副密封是否存在缝隙腐蚀隐患,笔者提取了不同拉力作用下密封结构的接触面之间的距离变化情况如图3所示。

图3 不同轴向拉力作用下接触面缝隙宽度变化

由图3可知:不同拉力作用下,密封结构的接触面距离几乎未发生变化;密封结构中,过渡锥面和副密封柱面均存在不接触点,且副密封末段缝隙宽度达到0.03 mm,处于发生缝隙腐蚀的范围;过渡锥面及副密封的接触面有连续段缝隙宽度处于发生缝隙腐蚀的范围[19],存在较大发生缝隙腐蚀的隐患。故需要对接头结构进行合理改进,从而降低或消除副密封和过渡锥面位置处的缝隙腐蚀隐患。

1.2.2 螺纹接头连接强度随轴向拉力变化

轴向拉力是螺纹接头在井下承受的主要载荷之一,当螺纹齿在轴向拉力作用下发生失效时,螺纹连接的强度将受到极大影响,极可能进一步造成接头接触面脱离并发生缝隙腐蚀。

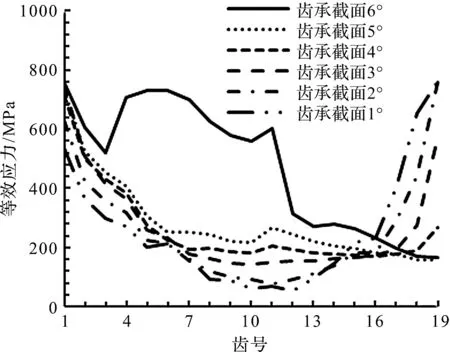

A型接头在不同轴向拉力作用下各齿的等效应力变化,如图4所示。

图4 不同轴向拉力作用下齿等效应力分布

由图4可知:接头各齿的等效应力在拉力作用下呈现出碗型分布,当拉力达到400 kN时,第19齿的等效应力超过材料屈服强度,出现局部塑性变形;当拉力超过600 kN时,第18齿乃至第17齿开始出现屈服。结果表明,接头的齿受力分布极不均匀:在轴向拉力作用下,不完整齿上应力明显高于完整齿,但第17齿、18齿为不完整齿,其承载能力远低于其余完整齿。齿的受力特点显示,A型接头在轴向拉力过大时将在螺纹消失点附近发生局部屈服,并逐渐向内扩展。螺纹连接强度的下降将使得螺纹发生进一步的轴向变形,导致密封面脱离,增加缝隙腐蚀发生的危险。

这一结果说明,A型接头的承载能力及抗缝隙腐蚀能力[20]均受到齿型限制,需要对齿型进行优化。

2 接头优化设计

通过优化前对A型螺纹接头的力学行为分析结果可知,为了提高A型接头的承载能力及抗缝隙腐蚀能力,需要通过对齿型、台肩角度、副密封及过渡锥面结构参数进行优化。故笔者将台肩角度、齿承载面角度、过渡锥面及副密封面尺寸作为接头性能优化的备选参数,分别分析各参数变化对接头性能的影响。

2.1 台肩角度优化设计

2.1.1 台肩角度对接头强度影响

为了优化特殊螺纹接头上扣与承拉时受力情况,笔者首先对接头的台肩角度进行优化,不同台肩角度接头上扣后齿承载面上等效应力变化以及螺纹接头上扣后在管端施加200 kN轴向拉力后齿上的等效应力分布如图5所示。

图5 台肩角度对接头强度影响

由图5可知:上扣后螺纹接头各齿上的等效应力随着齿号变大而变小,齿最大等效应力则随着台肩角度变小而变小。不同台肩角度情况时,在轴向拉力作用下,齿承载面等效应力呈现典型的碗型分布。当台肩角度发生变化时,前10齿的等效应力随台肩角度减小而降低,第11齿到第19齿的等效应力基本不随台肩角度变化而发生改变。当台肩角度在65°~75°之间时,接头第1齿的承载面等效应力超过了材料的屈服强度,齿承载面发生轻度屈服。A型接头的第1齿在轴向拉力作用下承载比例较其余齿更高。过高的等效应力易造成齿1位置发生破坏,影响接头的整体连接强度,提升缝隙腐蚀发生的概率。

假定台肩角度处于65°~75°之间,齿1发生破坏,失去承载能力。此时齿1破坏前后,接头各齿上等效应力变化如图6所示。

图6 轴向拉伸200 kN,有无齿1各齿承载面等效应力对比

由图6可知:在轴向拉力作用下,齿1破坏后齿2等效应力明显高于齿1未断裂时;在台肩角度超过65°时,齿2等效应力超过了材料屈服强度,存在发生破坏的可能性,进一步恶化接头的受力变形情况。

综上所述,一定程度减小台肩角度有利于齿承载能力的提升,为了降低第1齿乃至后续齿破坏可能,台肩角度应低于65°。

2.1.2 台肩角度对接头密封性能影响

不同台肩角度的螺纹接头上扣后,施加200 kN轴向拉力前后密封面等效应力分布如图7所示。

图7 密封面等效应力分布随台肩角度变化情况

由图7可知:台肩角度未修改时,锥面和副密封面上的等效应力值最高,台肩和主密封面等效应力较低,虽然保护了主密封面,但上扣后锥面和副密封面上均发生屈服,影响重复使用;当台肩角度减小时,接头上扣后台肩上的等效应力呈现先减小后增大趋势,台肩角度60°时为台肩上等效应力变化的拐点;接头上扣后主密封面上的等效应力峰值随台肩角度减小而上升。

2.1.3 台肩最优角度判定

结合齿承载面与密封面上等效应力随台肩角度变化情况,从接头的承载能力、抗缝隙腐蚀能力、密封性能等多个角度出发,理想的台肩角度应定义为60°。

2.2 齿承载面角度优化设计

2.2.1 齿承载面角度上扣后齿等效应力变化

齿承载面的角度影响螺纹接头的轴向承载能力。

在螺纹台肩为60°条件下,改变特殊螺纹接头的齿承载面角度后,分别获得上扣后及各齿等效应力的分布情况分别如图(8,9)所示。

图8 不同齿承载面角度上扣后齿等效应力分布

图9 不同齿承载面角度拉力200 kN后齿等效应力分布

由图(8,9)可知:随着齿承载面的角度增大,前16齿上扣后的承载比例逐渐得到提升,螺纹齿的承载曲线由碗型逐渐转化为马鞍形,当齿承载面超过5°时,等效应力水平几乎达到了屈服应力;上扣后承受轴向拉力作用时,主要承载齿的等效应力水平随齿承载面角度增大而提升,但后3齿的等效应力水平则随齿承载面角度下降而显著提升,当齿承载面角度低于2°时,在200 kN拉力作用下,后3齿承载面等效应力已经超过了材料屈服强度。

前文已述,螺纹连接强度的下降将使得螺纹发生进一步的轴向变形,导致密封面脱离,增加缝隙腐蚀发生的危险。故考虑螺纹连接强度要求,齿承载面角度应介于2°~5°之间。

2.2.2 齿承载面角度对接头承拉能力影响分析

为确定齿承载面角度变化对接头密封面强度的影响,笔者提取了台肩角度60°、齿承载面角度变化时,上扣后及轴向承拉200 kN时密封面等效应力变化情况如图10所示。

图10 密封面等效应力分布随齿承载面角度变化情况

由图10可知:随着承载面角度的增加,上扣后接头台肩上的承载比例逐渐增加,主密封面与台肩相邻的前半段等效应力逐渐提升,而与锥面相邻的后半段等效应力则呈现下降趋势;副密封面上等效应力则与承载面角度变化呈负相关态势。上扣后承受200 kN轴向拉力后,密封面各位置等效应力随齿承载面角度变化规律与上扣后规律一致,拉力作用下密封面最大等效应力较上扣后略低。与齿承载面角度未修正前结果相比可知,齿承载面角度在图示范围内变化基本不影响接头密封面的强度。

2.2.3 齿承载面角度对接头抗缝隙腐蚀能力影响分析

为确定齿承载面角度变化对螺纹接头抗间隙腐蚀能力的影响,笔者提取了齿承载面角度变化条件下,拉力为200 kN时接头密封面的缝隙宽度变化,如图11所示。

图11 不同齿承载面角度拉力200 kN接触面缝隙宽度变化

由图11可知:接头的台肩和主密封位置密封效果良好,而锥面和副密封位置存在间隙,且位于发生缝隙腐蚀的宽度范围内;随着齿承载面的角度逐渐降低,锥面和副密封的缝隙宽度逐渐下降,当承载面角度不大于2°时,接头锥面和副密封处接触面间缝隙宽度已经低于发生缝隙腐蚀的宽度下限,由于齿承载面角度低于2°时,接头后3齿在拉力作用下承载比例迅速上升,极易发生屈服失效。

2.2.4 齿最优承载面角度判定

结合齿承载面上等效应力随齿承载面角度变化情况,从接头的承载能力、抗缝隙腐蚀能力、密封性能等多个角度出发,理想的齿承载面角度应定义为2°。

2.3 接箍过渡锥面及副密封面结构优化

2.2中对齿承载面角度的优化可以极大程度降低接头发生缝隙腐蚀的概率,但从优化结果可知,过渡锥面处接触面之间仍存在缝隙,且缝隙宽度较为接近发生缝隙腐蚀的宽度下限。故需要对该部分进行优化设计,降低该部分存在的间隙值。

分析接头的密封面设计可知,为了上扣时公扣易旋入,在接箍的副密封面处设计了球面进行过渡和引扣,且接箍的过渡锥角与公扣密封面过渡锥角大小不同(分别为5.65°和4.07°)。当公扣旋入接箍时,其过渡锥面和副密封面均会在接箍对应接触位置的挤压下发生弹性变形,原结构的过渡锥面位置处,公扣锥角小于母扣锥角。

接箍接触面优化前后结构对比如图12所示。

以图12(a)所示方向为例,公扣与接箍拧紧过程中公扣的密封面将在挤压作用下沿轴向右变形,径向尺寸变小,从而导致锥角变大,母扣变形趋势与公扣相反。为了保证上扣后过渡锥面处公母扣接触紧密,将接箍接触面结构修改为图12(b)所示结构,其中接箍锥角进一步降低为1.96°,且取消了接箍的过渡球面。

图12 接箍接触面优化前后结构对比

接箍结构优化后,提取不同轴向拉力作用下接触面缝隙宽度,如图13所示。

图13 接箍优化后不同轴向拉力接触面缝隙宽度变化

由图13可知:取消接箍过渡球面之后,接头过渡锥面和副密封上缝隙宽度明显下降,远低于产生缝隙腐蚀的最小缝隙宽度。

3 接头优化前后力学性能对比

前文已经证明了接头的结构优化可以提升其抗缝隙腐蚀能力,但接头的优化后的整体力学性能是否满足使用要求仍需进一步证明。

为确保接头优化后力学性能符合使用要求,基于优化后的接头结构开展了有限元分析,提取其密封面等效应力和接触应力随拉力变化情况,如图14所示。

图14 优化后接头密封面应力分布情况

由图14可知:优化后的接头结构承受不同大小的轴向拉力时,密封面上不再产生塑性变形,改变了过渡锥面上连续屈服的现象;密封结构的等效应力变化规律与优化前基本保持一致,但主密封上等效应力变化则显著高于优化前结构,当拉力达到800 kN时,扭矩台肩上等效应力最大增长率为59.1%,主密封上等效应力最大增长率为104.7%,过渡锥面和副密封上等效应力最大下降率分别为35.4%和26.2%。A型接头上扣后,密封结构接触面之间的接触应力仍呈现驼峰型分布。随轴向拉力增加,扭矩台肩和主密封面的接触应力均快速下降,拉力达到800 kN时,主密封上接触应力较上扣后最大下降率达96.05%,台肩上接触应力最大下降率达到94.3%,接头在轴向拉力作用下密封性能下降比较明显。对比优化前后接头力学性能可知,接头优化前后应力变化规律基本保持不变,接头优化后对轴向拉力变化更加敏感。

4 结束语

本文分析了影响A型特殊螺纹接头连接强度和密封性能的因素,基于有限元方法对油气井常用的A型特殊螺纹接头的力学行为及抗缝隙腐蚀性能进行分析,并结合分析结果进行了接头结构的多因素优化设计,取得了以下结论:

(1)A型接头上扣后,密封结构接触面之间的接触应力呈现驼峰型分布。接头的密封结构设计存在一定不合理之处,上扣后接头密封结构发生塑性变形,影响重复使用;轴向拉力作用下主密封面和扭矩台肩的强度和密封性能均明显下降,过渡锥面及副密封的接触面存在较大发生缝隙腐蚀的隐患;

(2)A型接头在不同轴向拉力作用下,各齿的等效应力呈现出碗型分布,轴向拉力过大时A型接头将在螺纹消失点附近发生局部屈服,并逐渐向内扩展,导致密封面脱离,其承载能力及抗缝隙腐蚀能力均受到齿型限制;

(3)基于有限元分析结果,确定了台肩角度60°、齿承载面角度2°、降低接箍锥角、取消接箍过渡球面的结构优化方案。结果表明,优化后的接头密封结构之间的缝隙宽度远低于优化前结构,优化后的特殊螺纹接头具备很好的抵抗缝隙腐蚀的能力;且接头优化后不在出现密封面上的连续屈服,优化前后密封面等效应力及接触应力变化规律相近,但优化后接头对轴向拉力变化更加敏感。