飞轮旋转稳定性关键工序工艺优化及应用

■盛瑞传动股份有限公司 (山东潍坊 261041) 李金年

飞轮作为发动机的输出端,又是一个旋转件,工件的工作稳定性直接影响整机的使用效果,决定了整机使用寿命的长短,同时影响飞轮输出端部分关联件的使用寿命。飞轮高速运转,不平衡量直接影响发动机的安全系数,如何在设计与制造过程中提高飞轮的旋转稳定性、最小化动平衡剩余量、提高生产效率以及降低工艺成本,已经成为提高产品竞争力的核心技术。

本项目通过对飞轮旋转稳定性关键技术及创新工艺的研究,优化和改善飞轮动平衡有关问题,获得高质量、高稳定性的飞轮总成,取得了良好的应用效果和社会经济效益。

1. 动平衡轻点标识

发动机旋转件的动平衡去重检测工序,受工艺装备自身精度等多方面的影响,不能保证每个平衡件的最终剩余不平衡量达到“零”的理想状态。在各个旋转件的装配使用中不考虑其自身不平衡量的位置,在装配后旋转部件的动平衡量会叠加,大大降低发动机的平稳性,影响整车的驾乘体验。

通过动平衡去重检测件的不平衡量轻点的标识(见图1),即在动平衡去重最终剩余量的位置单独增加特殊标记,便于整车厂装配时与对应的配合关联件的不平衡量重点相中和,使旋转部件的平衡精度趋于理想状态。

图1 不平衡量轻点的标识

2. 动态仿真应用

传统铸造件通过铸造模具设计制作的经验铸造出的飞轮毛坯,难免有些批次的毛坯在铸造过程中存在质量缺陷,流入机加工车间导致动平衡工序的去重孔数量增多,甚至不平衡量超出机床设定值,无法进行动平衡去重检测,这样就导致部分去重孔较多的飞轮件的使用寿命大打折扣,刚性降低。

通过计算机辅助设计软件如Pro/E建立数模,把飞轮三维数模导入ANSYS有限元分析软件中,仿真模拟飞轮在额定转速以及高速旋转状态下的爆裂情况。通过ANSYS有限元分析软件,为解决飞轮因高速旋转而发生断裂破坏缺陷的情况提供理论依据,降低产品设计风险,减少产品工艺试制成本,避免因结构设计导致的铸造缺陷,加快飞轮新产品的开发进度。

3. 总成件状态供应飞轮

国内多数飞轮供应商以飞轮零件形式供应,但是从动平衡精度来分析,在整机厂改变最终零件形态降低飞轮总成件的动平衡精度,会直接影响整机振动幅度,降低产品品质。

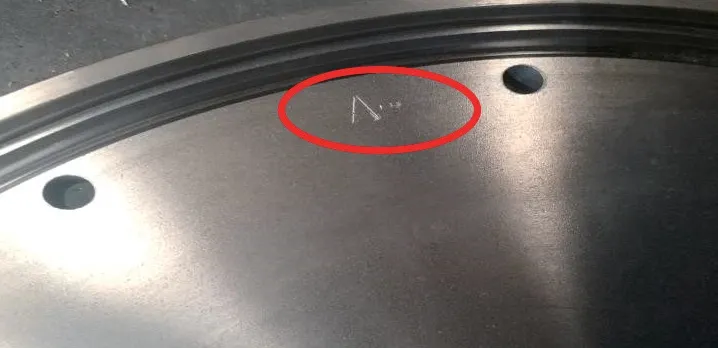

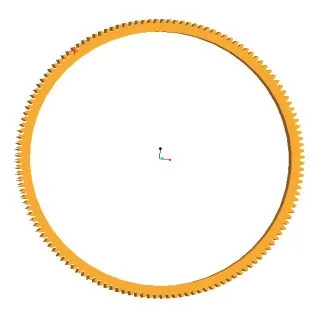

飞轮件在发动机上是以部件(图2飞轮和图3齿圈装配组合)的形式存在,并旋转运动。供应飞轮件时,以飞轮为最终件做去重动平衡检测,整机装配线在装配齿圈后不再做动平衡检测。由于装齿圈后平衡量发生变化,因而影响整机动平衡质量。

图2 飞轮示意

图3 齿圈示意

(1)飞轮件动平衡去重检测分析 经过对工艺试验数据的统计分析,可以得出以下数据:动平衡量设计要求≤40g·cm,飞轮件去重动平衡检测20~25g·cm,装齿圈后动平衡检测35~45g·cm。

(2)热装齿圈后飞轮部件动平衡检测数据分析 动平衡量设计要求≤40g·cm,飞轮总成件去重动平衡检测20~25g·cm,飞轮总成件动平衡检测20~25g·cm。

通过上述工艺试验可以验证,以飞轮部件的形式供应,在装配齿圈后的总成件上做去重动平衡检测,整机装配线不再改变飞轮总成的状态,从而可以直接提升整机的动平衡品质。

因此,与整机厂沟通飞轮供应以总成件即部件的最终形式直接流入总装线,这样将不会再改变飞轮件的动平衡精度,从而提升飞轮旋转稳定性。

4. 统一基准

模拟飞轮与曲轴联接方式,从飞轮的实际使用情况设计动平衡去重检测的定位基准,即动平衡去重检测的工艺基准与飞轮的实际使用基准相一致,确保动平衡最终剩余量的检测数据满足产品设计要求,达到动平衡量的可控性,从而提升飞轮旋转稳定性。

传统动平衡去重检测设备受设备稳定性的限制,多数把去重机构设计为从上往下的结构,兼顾飞轮产品图样去重孔的位置要求,但动平衡去重检测的定位基准与产品图样设计基准不统一,并且导致动平衡检测基准与图样不统一,影响动平衡最终不平衡量的精度。

通过对飞轮旋转稳定性关键技术的研究,结合产品图样要求,按照基准统一原则,确保产品设计基准、工艺基准以及检测基准满足此产品的实际使用工况,引进自下往上的去重平衡机(见图4),提高飞轮动平衡去重检测精度,保证飞轮动平衡最终剩余量最小化,提升飞轮旋转稳定性。

图4 自下往上的去重平衡机

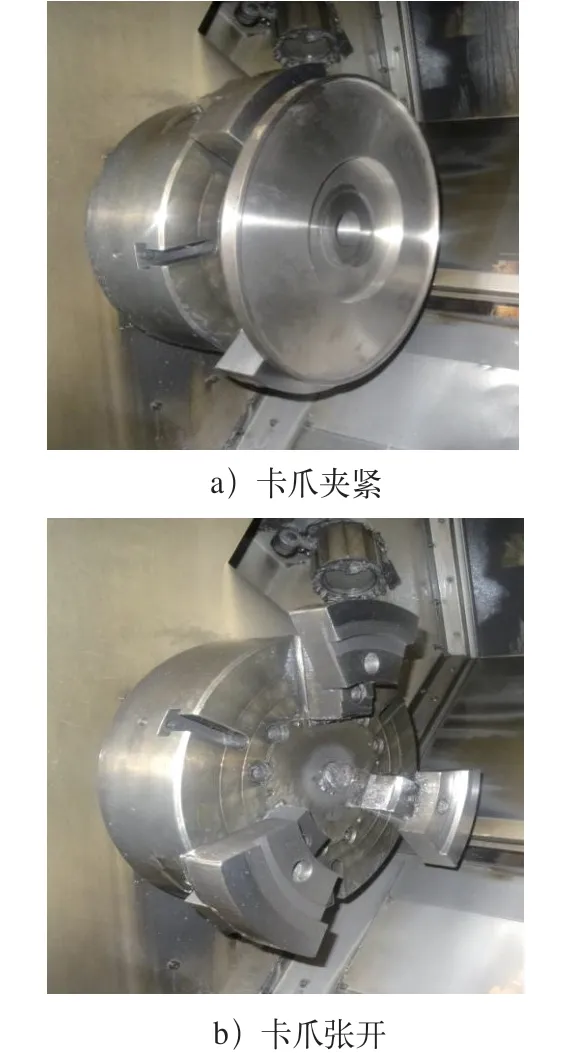

5. 优化车床卡爪结构

1)优化设计卡爪结构,增加卡爪夹持面积,如图5所示。

2)固化卡爪液压夹紧力的稳定输出值(见图6)。

图5 扇形卡爪

图6 液压站卡盘压力表

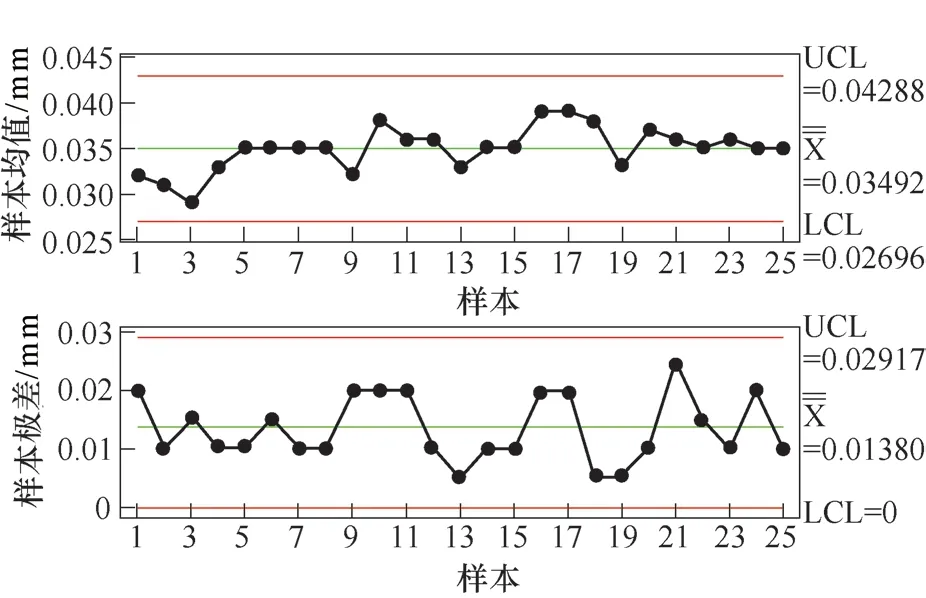

跳动的X b a r-R控制及过程能力分别如图7、图8所示,分析数据可得,跳动的均值约为0.034mm,图样要求0.05mm,此车削工序质量可控。

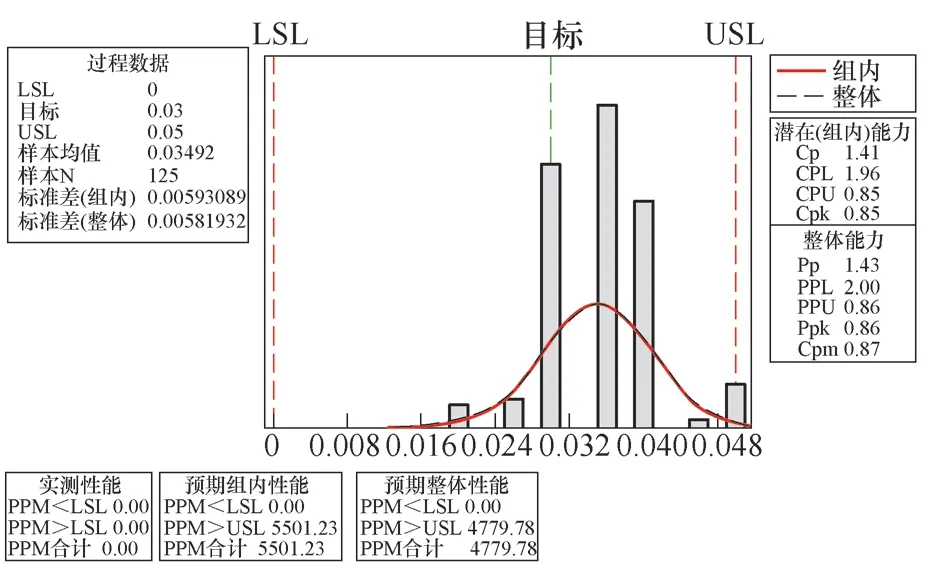

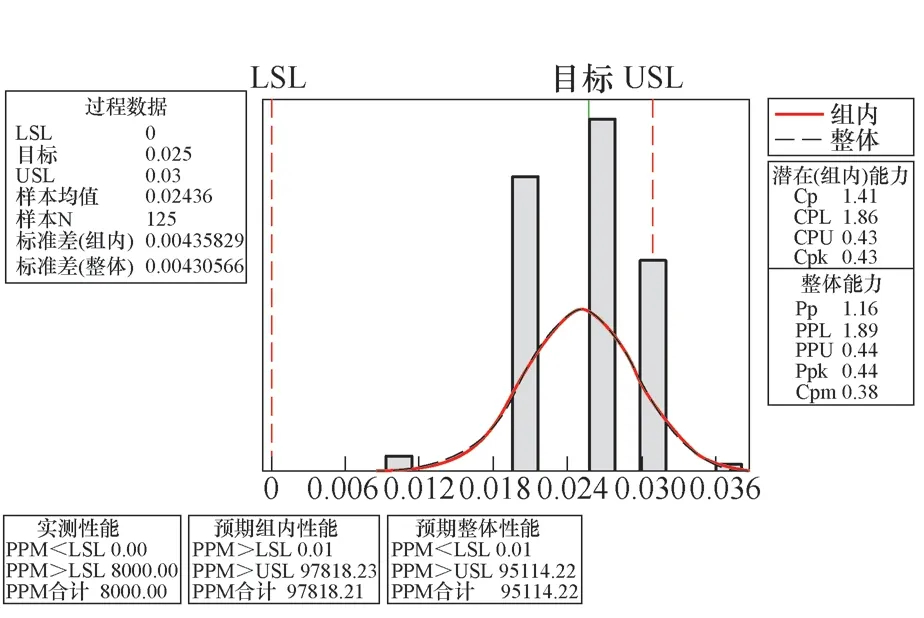

平面度的X b a r-R控制及过程能力分别如图9、图10所示,分析数据可得,平面度的均值约0.024mm,图样要求0.03mm,此车削工序质量可控。

6. 加严平衡工艺

在满足飞轮产品设计不平衡量技术要求的前提下,通过加严工艺要求,设计要求由40g·cm提高到30g·cm,尽量减少设计基准、工艺基准和检测基准不统一造成的误差,提升动平衡检测工序能力。

7. 优化动平衡夹具设计

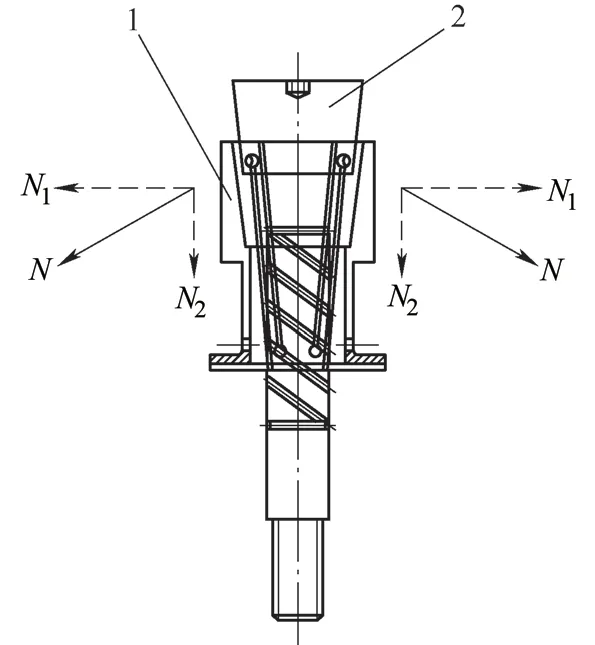

原动平衡工序使用的夹具(见图11)是利用定位锥通过下拉弹性胀套的变大而产生的胀紧力实现工件自定心与夹紧功能。从图11中的示意分析可以看到,夹紧力(N)对工件分解为径向力(N1)和向上的轴向力(N2),向上的轴向力影响工件与动平衡夹具的定位接合程度,大大降低了动平衡精度。

为避免产生向上的轴向力而对动平衡精度造成影响,需要重新优化动平衡夹具结构,采用倒锥式下拉胀套式的新型夹具(见图12),通过验证可以很好地消除向上的轴向力。利用倒锥式拉杆向下拉,使倒锥式胀套直径变大,产生一个径向力N1和向下的轴向力N2,工件被N1夹紧的同时实现自定心功能,再由N2把工件向下压使基准面与夹具定位面牢牢结合在一起,提高动平衡去重检测精度。

图7 跳动的Xbar-R控制

图8 跳动的过程能力

图9 平面度的Xbar-R控制

图10 平面度的过程能力

图11 原动平衡夹具示意

图12 倒锥式夹具示意

采用倒锥式定位夹紧动平衡夹具进行动平衡去重检测,动平衡量设计要求≤40g·cm,原夹具定位动平衡检测30~40g·cm,倒锥式定位夹紧动平衡检测20~25g·cm,其平衡精度明显优于原平衡夹具。

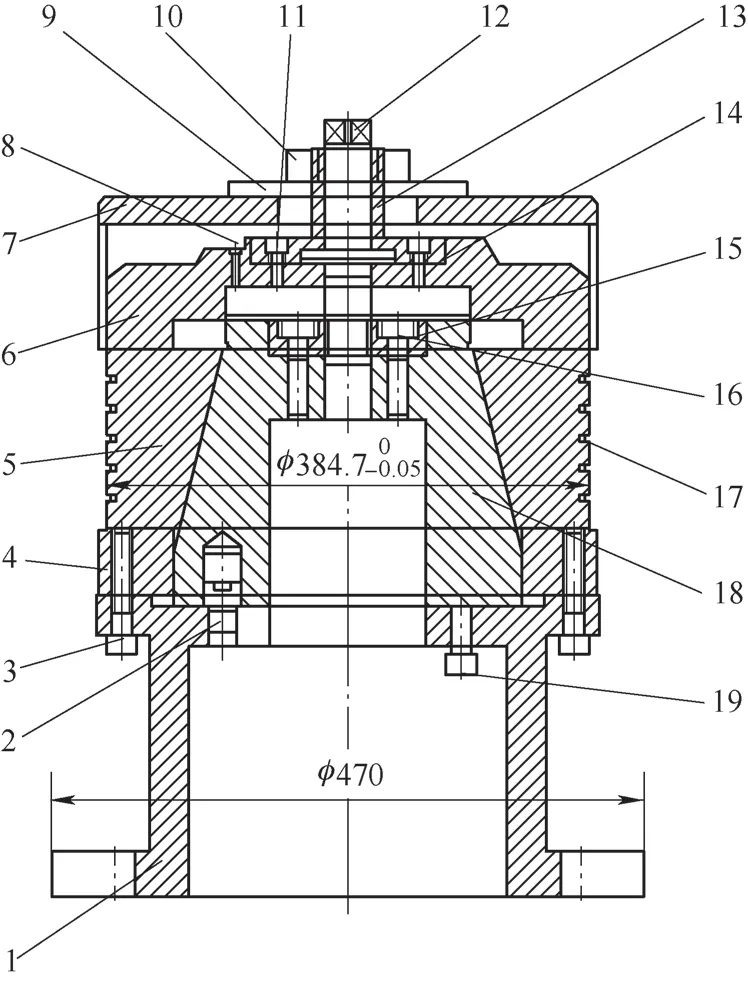

8. 设计滚齿夹具

齿圈作为飞轮部件的关键件,也是发动机起动的易损件之一,其啮合精度影响整个发动机的起动速度、平稳性以及客户舒适性。通过优化设计滚齿夹具(见图13),保证齿圈全齿高尺寸的均匀性以及单工序最大产出的能力;考虑齿圈内孔外圆精车工序的实际加工精度,通过胀瓣自定心性消除齿圈工件内孔工序加工尺寸一致性差的误差,提高齿圈滚齿工序中全齿高尺寸的质量稳定性;利用胀瓣结构夹紧工件,保证齿圈精车工序精度要求,减小自身变形量,大大提高工序产出能力。

图13 滚齿夹具示意

拧紧螺母,受压后压圈向下运动,胀瓣被动向下运动,在锥体的结构影响下,胀瓣越向下直径越大,从而把齿圈内孔胀紧,消除内孔自身椭圆间隙,起到定心作用。

9. 结语

目前国内大部分飞轮加工企业仍处于粗放型加工形态,工序多、精度低,为此如何提升旋转稳定性、改变飞轮零件供货形式是首先要考虑的研究课题。本文通过改变供货形态、订制动平衡设备、升级老旧设备和优化关键工序夹具等改进措施,在满足市场正常供应的情况下全面提升产品品质。该项目在柴油发动机上有着广阔的应用前景,符合当前倡导的低碳、绿色、环保发展战略。