基于铁磁性材料表面弱磁信号反演内部损伤程度的研究

刘志峰,刘健伟,黄海鸿,钱正春

(合肥工业大学机械工程学院,安徽 合肥 230009)

1 引言

锅炉、管道等压力容器在服役过程中受介质、温度和压力等因素的影响,在其内表面会产生凹坑、裂纹等缺陷,缺陷部位应力相对集中,严重影响材料性能和压力容器运行安全。针对压力容器的常规无损检测中,传统的超声、射线、涡流等方法都只能检测已成形的宏观缺陷,无法检测材料的应力集中及由应力集中引起的微观损伤,也就无法对危害的发生进行预判[1]。

二十世纪90 年代,文献[2]提出了磁记忆检测的概念,弱磁检测技术以金属磁记忆效应和逆磁致伸缩效应为基础,在非励磁条件下(地磁环境下),通过检测铁磁材料在应力作用状态下的外部弱磁场大小及分布特征来判断材料损伤状态及应力集中[3]。它可以准确可靠地探测出被测对象上以应力集中区为特征的危险部位[4-5],同时对缺陷处应力集中进行有效评估[6]。在缺陷识别方面,时朋朋等基于磁偶极子模型,从理论上分析缺陷参数(形状、长度、深度等)对磁信号的影响[7],文献[8]通过实验研究和数值模拟的方法,给出了材料不同变形阶段的损伤判据以及表征缺陷性质的定量化参数;应力集中检测方面,文献[9]指出应力集中与缺陷密切相关,弱磁信号能够在卸载状态下指示出铁磁性材料不连续而产生的应力集中部位,并以磁异变峰的形貌反映应力集中,文献[10]通过动态载荷实验,研究了应力集中因子对磁信号参数的影响,表明应力集中因子对磁信号梯度K 影响极大。弱磁检测技术凭借其在缺陷定位和应力评估等方面优势,广泛运用于压力容器等的检测上。然而,针对内表面缺陷的检测研究大都集中对内侧磁信号上,未对内外侧磁信号之间的联系进行研究,也就无法实现利用外侧磁信号实现对内表面缺陷的定位及应力评估。

将中心预制有圆缺陷的Q235 钢试件进行静载拉伸试验,分析缺陷处内外两侧磁信号之间的联系规律,定义和研究表征缺陷特征的磁信号参数,利用外侧磁信号反演内部损伤程度,在外实现对内部缺陷的定位以及应力评估,为弱磁检测技术运用于压力容器等的在线检测及其定量化提供依据。

2 实验材料、设备及方法

2.1 试件材料及制备

实验材料为Q235 钢,其化学成分、力学性能,如表1、表2所示。钢试件加工成厚度为6mm 的长方体板件状,中心处铣出深度 h(1mm、2mm、3mm、4mm、5mm、6mm)、直径 18mm 的圆孔,实验前对试样进行退火处理;试件的具体尺寸,如图1 所示。内侧为有缺陷面,内侧编号(1~3)的平行虚线为弱磁检测线,其中3 号检测线通过缺陷中心,检测线长度为100mm,相邻检测线间的距离为3mm;外侧为无缺陷面,相应地其检测线编号为(1~3)′。

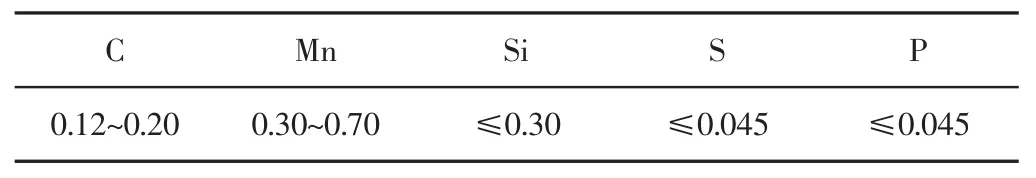

表1 Q235 钢化学成分Tab.1 Chemical Composition(wt%)of Q235 Steel

表2 Q235 钢力学性能Tab.2 Mechanical Properties of Q235 Steel

图1 试件缺陷形状和检测线示意图(单位:mm)Fig.1 Dimensions of Defective Specimens and Scanning Lines

2.2 实验仪器与方法

实验前利用TC-2 型交流退磁器对试件进行退磁处理,用俄罗斯动力诊断公司的TSC-2M-8 型磁记忆检测仪对磁信号进行采集,TSC-2M-8 型磁记忆检测仪的最小测量步长为1mm,即传感器每向前移动1mm 采集一个数据,实验中检测线长度为100mm,即采集100 个数据,形成磁信号变化曲线;拉伸试验采用MTS809型液压伺服试验机,其最大量程为250kN。

实验时,试件在拉伸试验机上以5kN/min 的速率加载至预定载荷,预定载荷分布由0MPa 起,以50MPa 的加载梯度增加,至350MPa 停止;再以10kN/min 的速率卸载,取下试件,将试件南北放置于测量平台上,利用磁记忆检测仪沿检测线测量和记录内外侧磁信号,依此重复以上步骤。

3 实验结果与分析

3.1 加载过程中的内外面磁信号及其梯度值

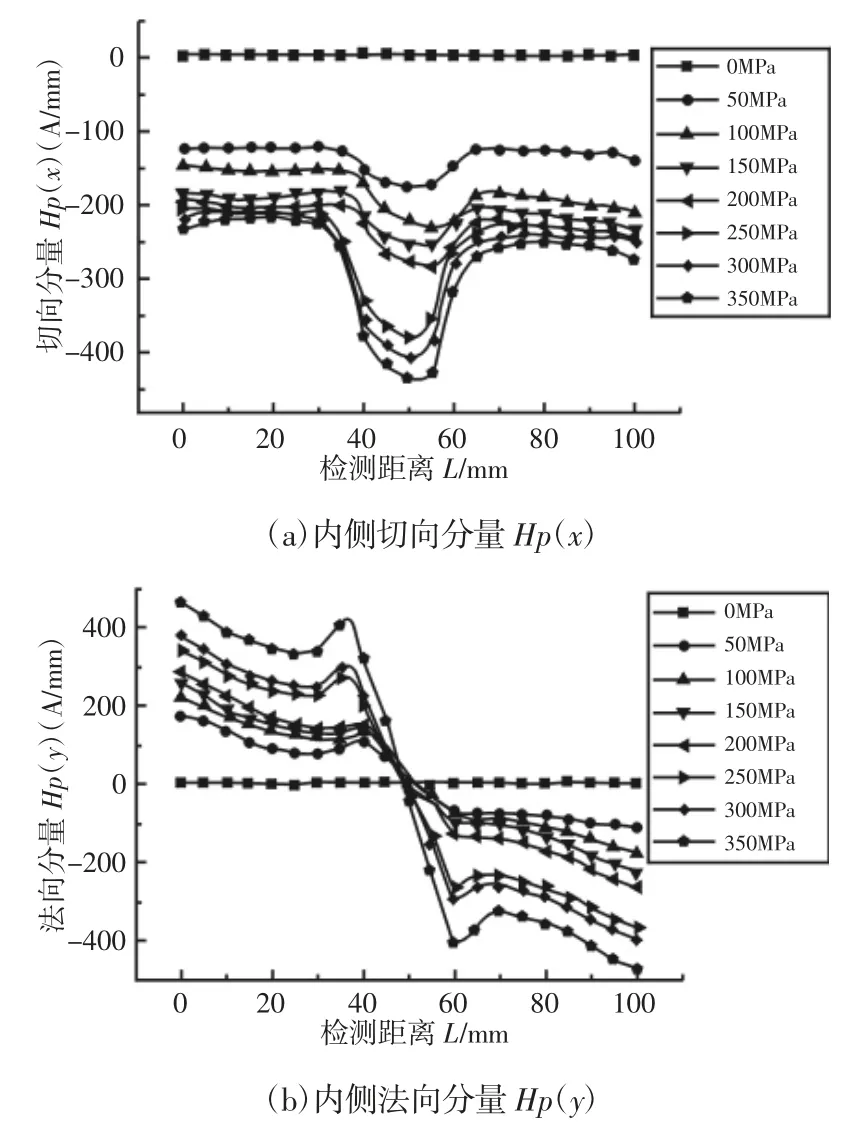

缺陷深度h=2mm,不同载荷作用下检测线3 和3′上磁信号的分布规律,如图2 所示。可以看出:经过退磁后,试件初始磁信号表现出线性关系,为一条几乎平行于零轴的直线;一旦施加载荷,磁信号有规律变化,并且在缺陷处显示异常变化。图2(a)为有缺陷内侧磁信号切向分量Hp(x)变化分布:在缺陷中心处Hp(x)出现谷值,且随着载荷增大,Hp(x)谷值的绝对值增大,在材料由弹性变形进入塑性变形即200MPa 到250MPa 时,其值由158A/m 增加到 380A/m,增加速率最大,Hp(x)曲线出现阶跃性突变现象,这可定性判断出材料进入塑性阶段。图2(b)为有缺陷内侧磁信号法向分量Hp(y)随载荷变化分布图:缺陷处Hp(y)为一条过零点的倾斜直线,随着载荷增加,直线顺时针旋转,斜率绝对值增加,同时在进入塑性变形时也出现突变现象。图2(c)、图2(d)分别为无缺陷外侧 Hp(x)、Hp(y)随载荷变化分布图,可以看出外侧磁信号也与缺陷参数强烈相关,在缺陷处表现出与内侧磁信号相似的变化规律,这种相似性为利用外侧磁信号对内侧缺陷进行表征提供了可能。

图2 不同载荷状态下检测线3、3′上磁信号Fig.2 Variations of the Magnatic Signals Along Scanning Line 3、3′ with the Increase of Load

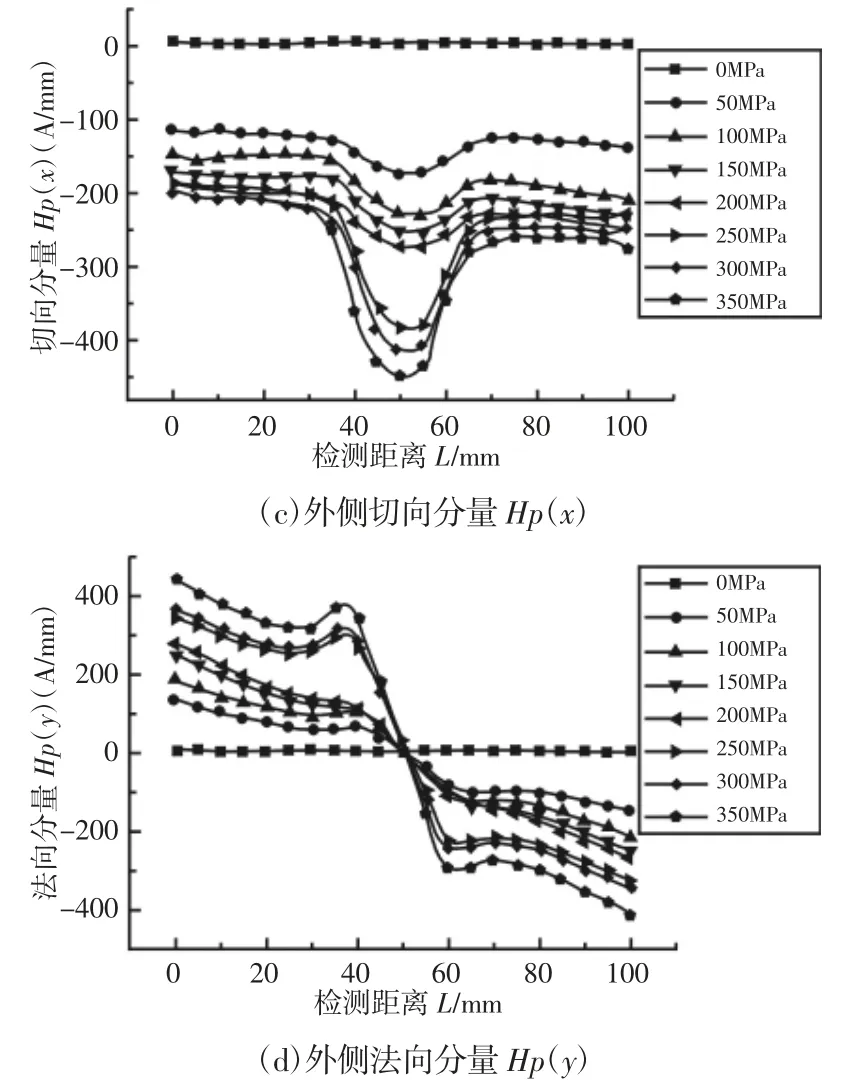

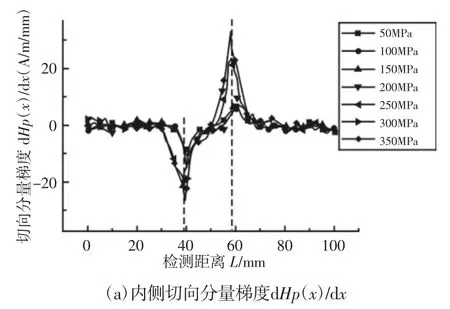

为进一步研究内外侧磁信号的内在规律,对上述图2 曲线进行求导得到磁信号梯度分布图3。不同载荷状态下检测线3、3’磁信号梯度分布曲线,如图3 所示。不同载荷下内侧磁信号切向分量Hp(x)梯度分布,如图3(a)所示。不同载荷状态时,切向梯度曲线在缺陷中心处过零点,缺陷边缘处出现明显峰谷值,且峰谷值位置横坐标基本稳定,与载荷大小无关,因为都为检测线3 上磁信号梯度,检测线上缺陷宽度相同,这种稳定性更加利于缺陷定位;切向梯度峰谷幅值之差随着载荷增加而增大,为定量评估材料应力情况提供可能。内侧磁信号法向分量Hp(y)梯度分布曲线,如图3(b)所示。不同载荷下,法向分量梯度在缺陷两边缘处表现双峰值,缺陷中心处出现最小值,法向峰谷幅值差也与载荷相关;外侧磁信号切向和法向分量梯度值分布曲线,与内侧梯度曲线相比,外侧切向和法向梯度对应有相同变化趋势,曲线形状也与缺陷特征极大相关,这说明可用外侧磁信号梯度参数来表征内侧缺陷特征,如图3(c)、图3(d)所示。同时,梯度曲线与磁信号曲线相比,梯度曲线在缺陷处变化更加明显、剧烈,在缺陷边缘处出现稳定的拐点,这更加有利于缺陷特征的表征以及应力的评估。

图3 不同载荷状态下检测线3、3′磁信号梯度分布Fig.3 Variations of the Magnatic Signal Gradients Along Scanning Line 3、3′ with the Increase of Load

3.2 缺陷的定位

为定量化研究缺陷特征及应力评估,对磁信号分量梯度,如图3 所示。定义几个与缺陷相关的参数。切向分量梯度曲线在缺陷处表现出峰-谷值,定义谷值对应横坐标为Xt-l,峰值横坐标为Xt-r,峰-谷在X 轴方向的宽度值为Wt-lr(Wt-lr=Xt-r-Xt-l)以及在Y 轴方向最大幅值与最小幅值差为At-pp;相应地,法向分量梯度曲线在缺陷处变现出双峰值,左峰对应X 坐标为Xn-l,右峰对应X 坐标Xn-r以及双峰宽度值Wn-lr。

由上已知梯度参数 Xt-l、Xt-r、Wt-lr、Xn-l、Xn-r、Wn-lr反映异常峰变化范围且与缺陷边缘位置密切相关,为利用外侧磁信号实现对内表面缺陷的定位,在不同载荷时,各检测线上内外侧切向、法向分量梯度参数平均值和实际缺陷边缘左右端点坐标分布,如图5 所示。图中阴影部分上下边界为不同检测线上实际缺陷边缘的左右端点坐标,其差值为检测线上缺陷的检测宽度。内侧和外侧分布情况,可知内外侧曲线表现出相似的规律,如图5(a)、图5(b)所示。与阴影部分相比,切向分量梯度左右端点所围面积包含且略大于阴影部位,而法向分量梯度左右端点分别为最下、最上两条曲线,范围面积更大。这说明切向分量梯度峰谷端点Xt-l、Xt-r比法向分量梯度峰峰端点Xn-l、Xn-r更加接近和反映缺陷缘位置,能准确地对缺陷定位。同时切向分量参数Wt-lr比法向分量参数Wn-lr更能反映缺陷宽度,内外侧切线分量梯度峰谷值宽度Wt-lr几乎相等,接近于缺陷实际宽度,在一定程度上可用外侧磁信号梯度峰谷值宽度Wt-lr值反映内表面缺陷的宽度。综上可得,切向梯度参数比相应的法向参数更能准确反映缺陷位置,且内外侧梯度参数对比发现:外侧切向分量梯度参数Xt-l、Xt-r、Wt-lr能够较好地实现对内部缺陷定位。

图5 各检测线上内外侧磁信号梯度参数平均值和实际缺陷边缘左右端点坐标分布Fig.5 Mean of the Characteristic Parameters on the Diferent Scanning Linesand the Defect Edge Endpoint

3.3 应力评估

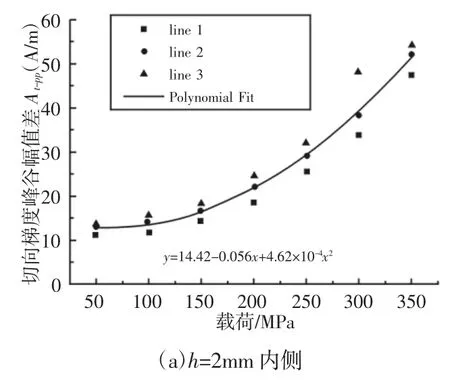

由图3 得知切向分量梯度At-pp随载荷增大而增大,为定量化评估缺陷处内外侧应力情况,下面给出了各检测线上内外侧磁信号梯度参数At-pp与载荷之间关系,如图6 所示。缺陷深度h=2mm内外侧各检测线上切向分量梯度参数At-pp与载荷分布情况,可知两者离散程度相近,拟合发现,如图6(a)、图6(b)所示。内外侧磁参数At-pp与载荷都表现出二次函数关系;同时,为进一步判断在其他不同缺陷深度下是否依然存在这种二次拟合关系,提取了不同缺陷深度下(h=1mm、2mm…6mm)各检测线上磁信号梯度参数At-pp随载荷变化的分布情况,同理发现:在不同缺陷深度时内外侧磁参数At-pp与载荷之间也都存在着二次函数关系,其中,缺陷深度h=3mm 时内外侧磁参数 At-pp与载荷拟合情况,如图 6(c)、图6(d)所示。

图6 各检测线内外侧磁信号梯度参数At-pp 随载荷变化拟合图Fig.6 Fitting of At-pp with the Increase of Load

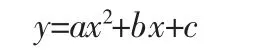

同时应该注意的是,影响磁信号参数值的因素有很多,如铁磁材料的化学成分;试件的几何形状、尺寸以及缺陷特征;加载类型(拉伸、压缩、扭转、弯曲、疲劳)及加载速度等。综上考虑到相关因素的影响,本实验中切向梯度峰-谷幅值差At-pp与施加载荷之间的二次关系式可定义如下:

式中:y—切向梯度峰-谷幅值差At-pp的值;x—施加载荷的大小;a、b、c—与缺陷尺寸大小相关的拟合系数。

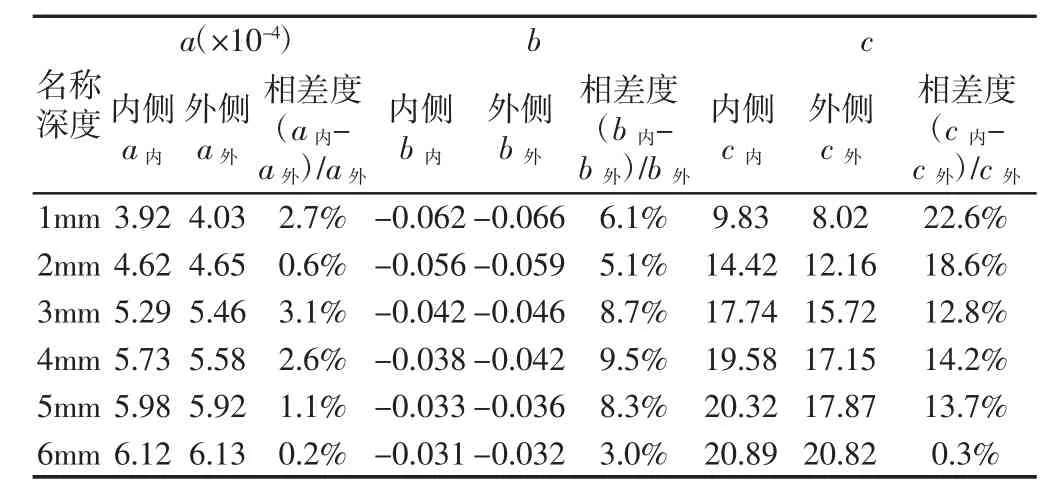

不同缺陷深度下,内、外两侧拟合函数中各系数的值及其相差度,如表3 所示。当缺陷深度相同时,内、外两侧拟合系数a 的相差度小于5%,b 的相差度小于10%,则由内、外两侧拟合函数的导数y′=2ax+b 可知,随着施加载荷的增大,内、外两侧磁信号At-pp的变化率也相差不大,说明通过外侧获得的磁信号变化规律能够很好地反映出内侧缺陷的损伤程度。而内、外两侧拟合系数c 的相差度较大,并且内侧的拟合系数c内总是比外侧c外的大,这是因为c 的大小代表了外加载荷为零时磁信号At-pp的初始状态,对于内侧缺陷来说,其损伤程度和应力集中程度都比外侧的大,因此从内侧测得的磁信号初始值要比外侧光整平面的大。深度不同时,随着缺陷深度的增加,内、外两侧的拟合系数a、b、c 也都相应地增加,这是由于缺陷深度与磁荷数目密切相关。根据磁荷模型理论,当缺陷深度增加时,孔壁上分布的正、负磁荷密度和数量不断增加,最终导致磁信号At-pp的值也越来越大,因此内、外两侧的拟合系数也增加。当缺陷深度增加到6mm 成为通孔时,从内、外两侧的磁信号检测方式是相对称的,并且其损失程度和应力集中大小也是呈对称分布的,因此磁信号At-pp的大小基本相同,此时内、外两侧拟合系数c 的相差度仅为0.3%。本实验结果为利用外侧的磁信号特征来定量分析内侧缺陷的损伤状况和应力程度提供依据。

表3 不同缺陷深度下,内外侧拟合函数中各常系数的值及其相差度Tab.3 Values of Constant Coefficients in the Fitting Functions for Different Defect Depths

4 结论

在加载过程中,内外侧磁信号及其梯度都表现出与缺陷特征、载荷大小强烈相关,这为缺陷参数的确定、缺陷处应力状况的评估提供了可能,且梯度比磁信号显示出更加明显、稳定的特征,更加利于缺陷的定位;定义的磁参量中,外侧切向分量梯度参数Xt-l、Xt-r、Wt-lr能够较好地实现对内部缺陷定位;同时,内外侧磁参数At-pp随载荷变化表现出二次函数关系:y=ax2+bx+c,内外侧常系数a、b、c 与缺陷特征、载荷情况极大相关,这在一定程度上可定量分析铁磁性材料在缺陷处应力情况。本项研究为弱磁检测技术运用于压力容器等内表面缺陷定量识别及应力评估提供了依据。