轮毂轴承单元与轮端总成力矩刚性试验系统的研究*

黄德杰,周 旭,陈伟军,舒伟才,靳 阳

(1.浙江万向精工有限公司,浙江 杭州 311215; 2.万向钱潮股份有限公司 技术中心,浙江 杭州 311215)

0 引 言

力矩刚性是轮毂轴承单元的一项重要性能指标,包括奔驰、宝马、大众、通用、奥迪、马自达等OEM厂家均针对轮毂轴承单元提出了该项性能要求,并通过控制轮毂轴承单元力矩刚性水平,来达到乘用车较高的转向精度以及较好的乘适性等。

准确测量与评估轮毂轴承单元及轮端的力矩刚性水平将为轮毂轴承力矩刚性的设计提供重要支撑。因此,研发准确的力矩刚性试验系统显得尤为重要。

轮毂轴承供应商及科研院所在此前主要致力于对轮毂轴承力矩刚性的设计、测量与评价[1-2]。目前,包括大众、奥迪等OEM主机厂在评估轮毂轴承力矩刚性的同时,也把力矩刚性的测试评估延伸到了轮端,提出了评估轮端的刚性要求,从而更全面地分析了轮毂轴承的刚性水平及其影响因素。因此,建立一套既满足对轮毂轴承单元力矩刚性,又满足对轮端力矩刚性评价的试验方法与试验装备,已成为了轮毂轴承供应商的必需。

针对轮毂轴承单元力矩刚性评价方法的问题,笔者对轮毂轴承单元力矩刚性做出定义,并介绍轮毂轴承力矩刚性的设计校核方法,研究轮毂轴承力矩刚性测试方法。

1 力矩刚性定义与设计校核

力矩刚性为零件或组件在弯矩作用下抵制变形或侧倾程度的能力。轮毂轴承单元力矩刚性是由其自身的结构设计(钢球大小、颗数、接触角、节圆直径、跨距、沟曲率半径、沟径等)与预紧载荷所决定的[3]。

轿车在转向时,车轮轴承同时承受轴向载荷与径向载荷,使得轮毂轴承承受着来自于车轮接地点的弯矩载荷,在这种工况下,轴承将发生一定的弹性变形,而这种弹性变形的大小将影响到轿车的转向操控性;弹性变形大意味着刚性差,将引起转向迟滞,降低操控性。

而过大的刚性,虽然可使得轿车的转向操控性大大增加,但将降低轿车的舒适性,尤其是过大的刚性,会引起车体的颠簸。因此,有必要寻求到在一定范围内的刚性值。

目前,对于轮毂轴承单元力矩刚性设计校核多借助于FEA手段进行,进行反复的计算与优化[4-5]。

在FEA分析模型中,可在车轮半径处施加轴向载荷Fa,提取其滚道、法兰与外圈的弹性变形量,从而计算获得轮毂轴承单元的倾角,进而依据如下公式获得力矩刚性的结果,即:

(1)

式中:Fa—轴向载荷;R—轴向载荷所施加的半径;θ—轴承在力矩下所发生的倾角。

在仿真分析中,为使得计算结果收敛,必须对滚道上各钢球的接触对做好单元格的处理,使得接触对上各划分的单元格各个节点相匹配对应。

用于校准力矩刚性FEA设计方法的准确性的有效手段为试验,通过建立可靠试验系统来获得特定产品的力矩刚性,以指导产品的设计。

以下笔者对力矩刚性试验方法展开研究,并在此基础上构建力矩刚性试验系统。

2 力矩刚性试验方法

力矩刚性试验方法[6-7]主要是研究通过测试手段,模拟轮毂轴承的实际安装状态,并通过外界载荷模块对车轮半径处施加弯矩,通过测量获得该条件下的侧倾角度。

2.1 轮毂轴承单元力矩刚性测试方法

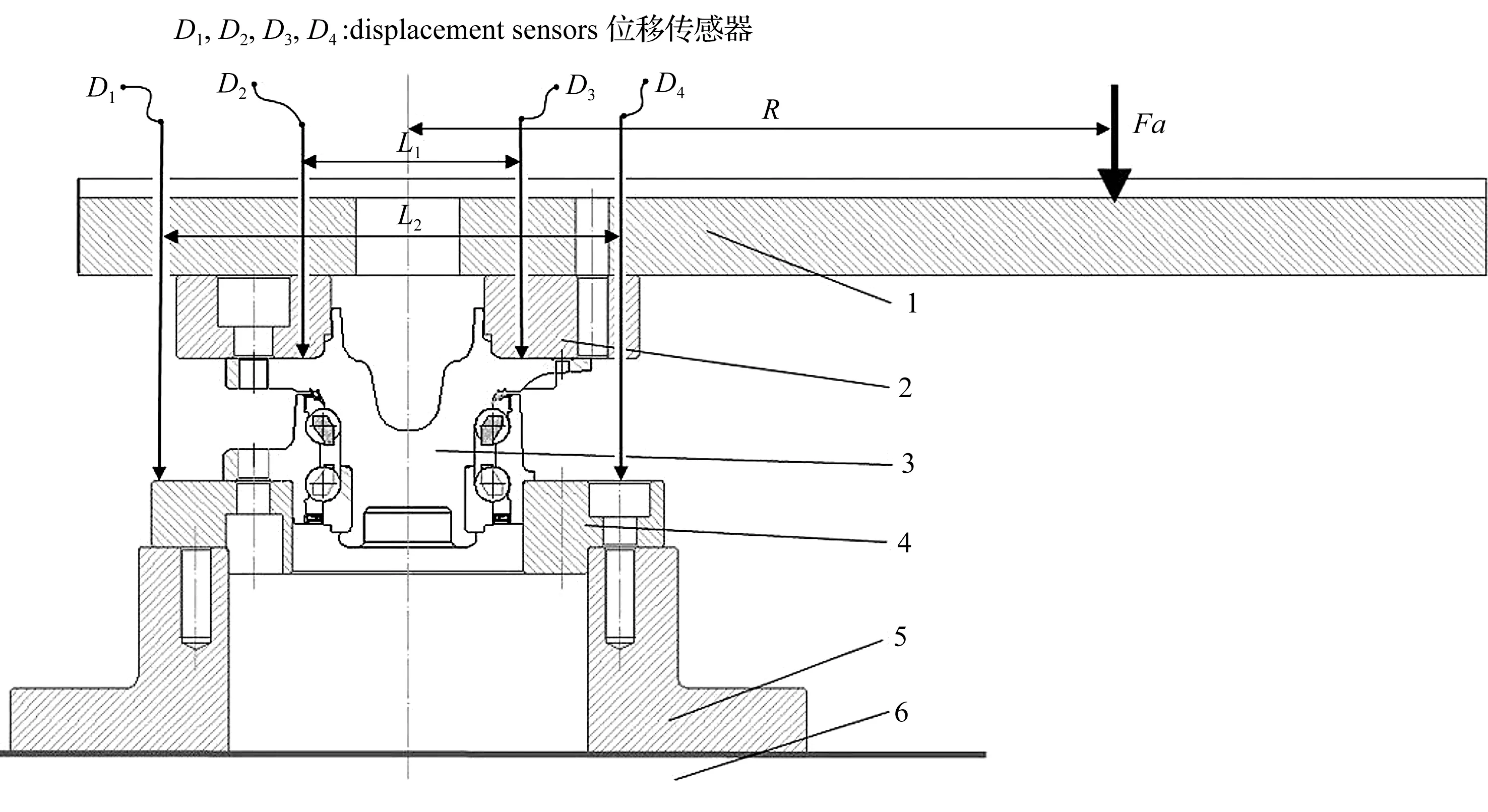

力矩刚性试验原理如图1所示。

图1 轮毂轴承单元力矩刚性试验原理图1-加载臂;2-上连接盘;3-试验轴承;4-适配套;5-下连接盘;6-底座

轮毂轴承单元力矩刚性测试方法如下:通过轴向加载模块在加载臂上施加轴向压力Fa,轴向压力Fa加载点位置距离轴承中心轴线的距离为车轮半径R,该载荷通过加载臂传递至轮毂轴承单元与转接工装上,整个测试装置在轴向压力Fa作用下将发生形变,该形变通过4个位移传感器进行测量,第二位移传感器与第三位移传感器的间距为L1,第一位移传感器与第四位移传感器的间距为L2,在轴向压力Fa作用下,第一传感器与第二传感器的探针发生向上的位移,第三传感器与第四传感器探针发生向下的位移,4个位移传感器所发生的位移分别为D1、D2、D3、D4,计算得到轴承法兰或旋转件上的倾角θ1以及非旋转件转接工装上的倾角θ2,计算公式如下:

(2)

(3)

式中:D1,D2,D3,D4—第一、二、三、四位移传感器位移;L1—第二与第三位移传感器的间距;L2—第一与第四位移传感器间距。

计算轮毂轴承单元所发生的倾角,如下计算公式:

θ=θ1-θ2

(4)

式中:θ1—法兰或旋转件上倾角;θ2—非旋转件转接工装上倾角。

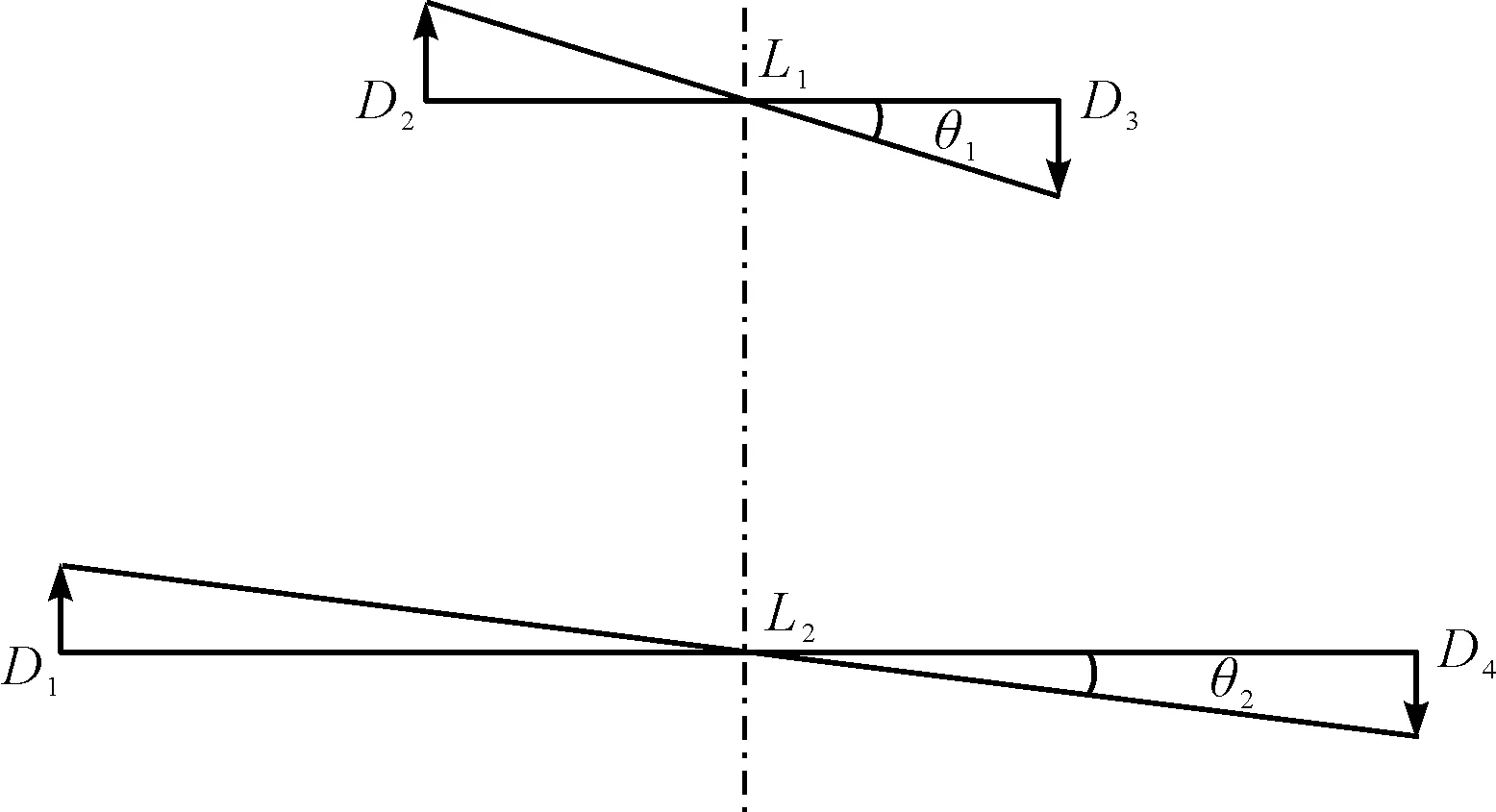

轮毂轴承力矩刚性在试验过程中的倾角变化特征如图2所示。

图2 轮毂轴承单元力矩刚性试验中的倾角变化特征

至此,可以依据公式(1)计算获得轮毂轴承单元的力矩刚性K(单位:N·m/°)。

2.2 轮端总成力矩刚性测试方法

轮端力矩刚性的测量原理与轮毂轴承力矩刚性的测试原理近似(但此处引入了与轮毂轴承单元相匹配的周边零件,包括转向节、车轮支架、制动盘与轮毂),通过测试可获取轮端总成的力矩刚性。

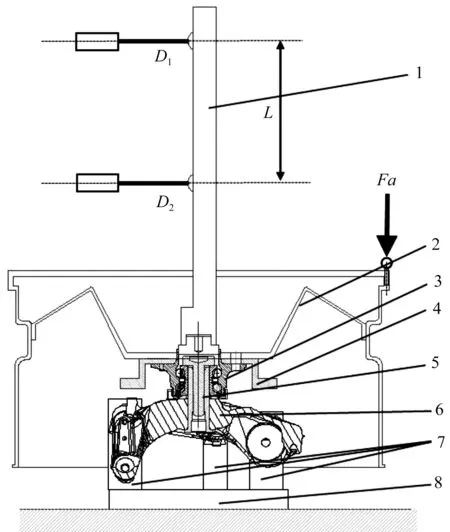

测试原理图如图3所示。

图3 轮端力矩刚性试验原理图1-测量杆;2-原装轮毂;3-测试轴承;4-原装制动盘;5-原装芯轴+车轮螺栓;6-原装车轮支架;7-工装多连杆;8-底座

根据轮端总成力矩刚性试验方法,通过轴向加载模块,在轮毂上施加轴向压力Fa,轴向压力Fa加载点位置距离轴承中心轴线的距离为R,该距离值相当于车轮轮毂半径,该载荷通过车轮轮毂传递至轮毂轴承单元上;在轴向压力Fa作用下,整个测试装置将发生形变,该形变通过布置好的两个位移传感器D1与D2来测量。其中,第一位移传感器D1与第二位移传感器D2的间距为L。在轴向压力Fa作用下,第一位移传感器D1与第二位移传感器D2的探针均发生单侧侧偏位移。

相比于传感器跨距L,由于两个位移传感器所发生的位移非常小,可计算得到测试轴承的总倾角θ为:

(5)

式中:D1,D2—第一、二位移传感器位移;L—第一与第二位移传感器的间距。

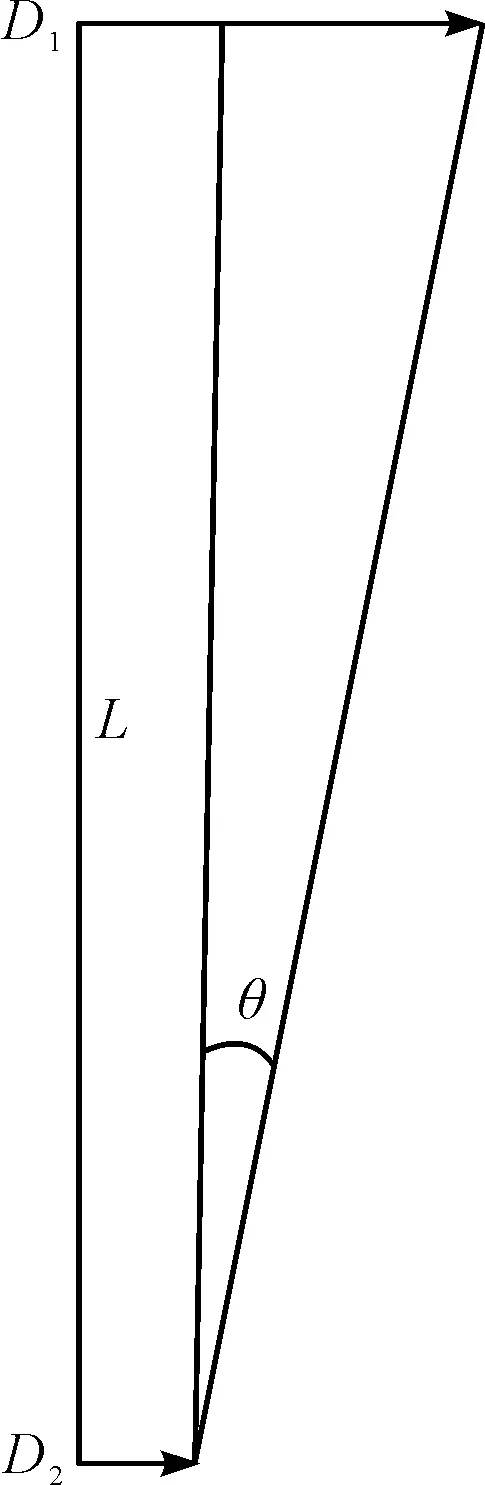

在试验过程中,轮毂轴承力矩刚性的倾角变化特征如图4所示。

图4 轮端力矩刚性试验中的倾角变化特征

同理,可以依据式(1)计算获得轮端总成力矩刚性K(单位:N·m/°)。

3 力矩刚性试验装备

基于对测试方法的研究,笔者进行了测试系统的研制。测试系统包含五大模块:底座平台、工装模块、加载模块、测量模块与软件模块[8]。

3.1 底座平台

底座为整个刚性试验的基础平台,满足对轮毂半径在200 mm~500 mm直径范围内的加载应用,具体要求如下:

尺寸范围:台面尺寸1 500 mm×1 500 mm;

安装条件:应用底座调整块,能够调整底座的水平度;

底座配合表面精度:平面度不超过0.05 mm;

设备总高度:2 300 mm;

固定T形槽:保证M20×2.5的螺栓能够伸入其中,用于固定底座工装。

3.2 工装模块

工装为衔接轮毂轴承单元、底座平台、加载头和测量头的中间部分,一般要求如下:

底工装要求:

有效工作空间:1 500 mm×900 mm×1 000 mm(长×宽×高);

两配合端面(与底座平面配合端面,与轴承外圈配合端面)的平行度要求:均不超过0.02 mm;

工装垂直度(以底面为参考面)要求:不超过0.01 mm。

顶工装要求:根据测量方式(竖直工装或水平工装)来调整确定。

3.3 加载模块

设备采用龙门式结构,电动缸固定在移动横梁上,移动横梁通过电机驱动上下滑动;移动横梁滑动到某一位置后,通过滑动锁止机构锁定,再由电动缸对轮辋或模拟工装外缘进行由小到大的载荷加载、保压、卸载和重新加载。为了能够满足一般刚性试验要求,对加载模块的技术参数要求如下:

加载方式:电动缸加载;

加载范围:0~25 kN;

加载精度:±1%;

加载速率:0.1 kN/s~5 kN/s,可调;

加载行程:0~100 mm;

加载最大位移速度:15 mm/s。

3.4 测量模块

在加载模块按照规范要求下,为对轮毂轴承单元或轮端总成进行逐级加载后,引起的逐级变形量进行测量,数据能够被测控系统采集,并进行软件分析处理,变形量的测量方案如下:

位移测量方式:接触式测量;

位移测量通道数:6个;

位移传感器量程:12 mm;

位移传感器精度:1 μm;

载荷传感器量程:0~25 kN;

载荷传感器精度等级:0.04级;

各传感信号数据采样频率:不低于1 kHz。

3.5 软件模块

笔者采用LabVIEW平台进行软件开发,按照试验规范要求控制载荷的施加,在载荷施加过程中,应用传感器采集到变形位移数据,通过软件对各加载数据和变形位移数据进行处理,可以得到:(1)时间-载荷曲线;(2)载荷-力矩刚性曲线;(3)力-时间曲线;(4)位移-时间曲线。

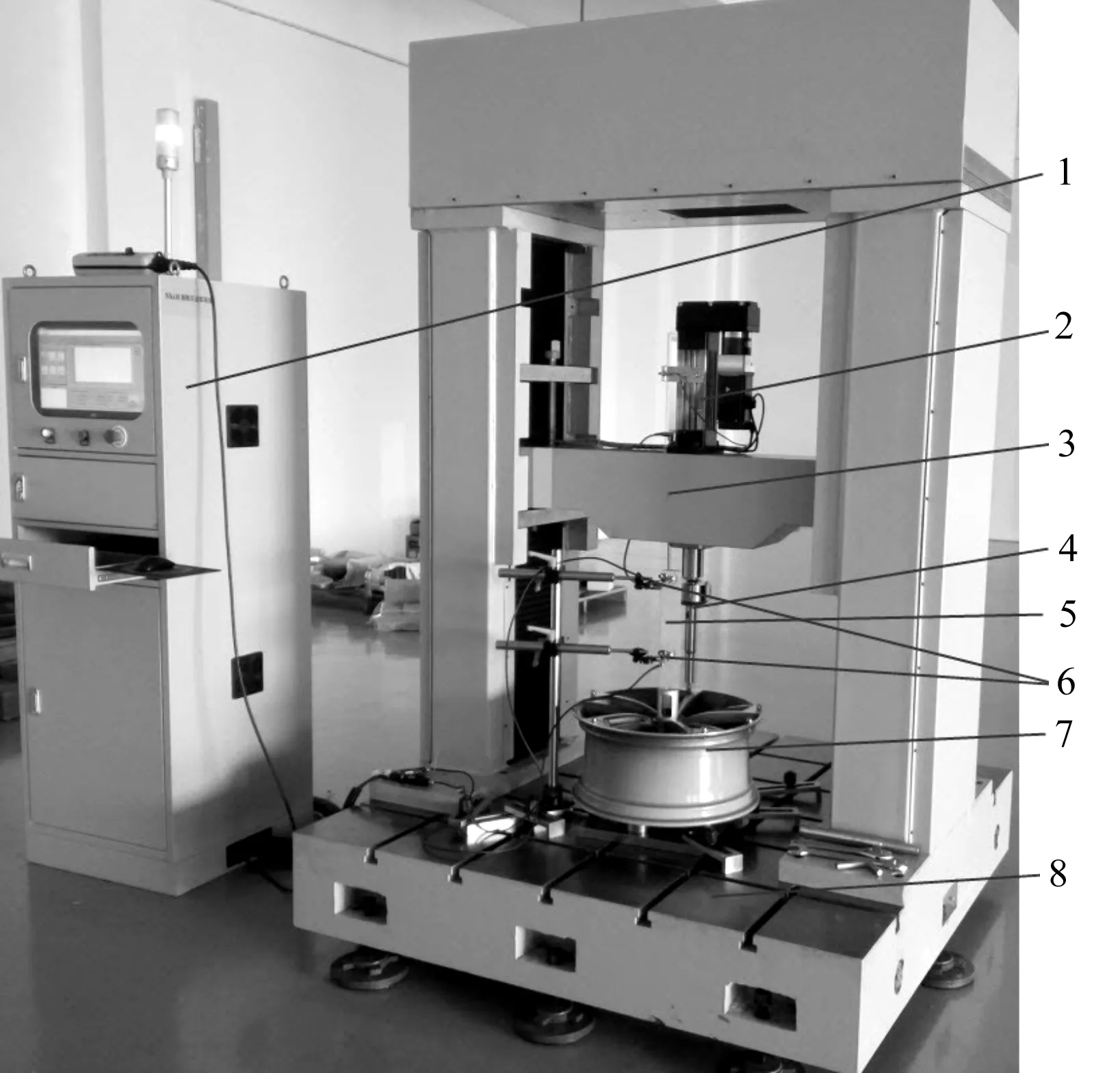

整个测试系统的研制实物结构图如图5所示。

图5 试验系统实物图1-工控机;2-加载器;3-横梁;4-加载杆;5-测量杆;6-位移传感器;7-轮毂;8-底座平台

相比于传统刚性试验系统,该试验系统可有效提升力矩刚性试验的结果精度,主要体现在:

(1)传统力矩刚性试验系统普遍在拉压力试验机上进行,加载机构的量程一般不低于100 kN;而实际乘用车轮毂轴承刚性试验的加载载荷不超过20 kN。在满足试验载荷需求的同时,该试验系统采用合适的加载机构量程,提升了加载控制精度;

(2)传统力矩刚性试验系统采用外接的位移位移传感器,进行加载中的位移间续性记录,无法实现加载载荷与位移的同步连续记录。该试验系统实现了软硬件的联动工作,保证了测试精度。

4 力矩刚性测试应用

在该试验系统研发完成后,已成功在大众、宝马、通用、马自达等合资OEM客户项目开发中得到了应用,并通过与客户认可的第三方国外试验机构、竞争对手(德国FAG、日本NSK、日本NTN)的试验结果进行对标,结果显示:相同样品的测试偏差均在4%以内,远低于传统的刚性试验系统的10%以内的误差,高于开发预期。

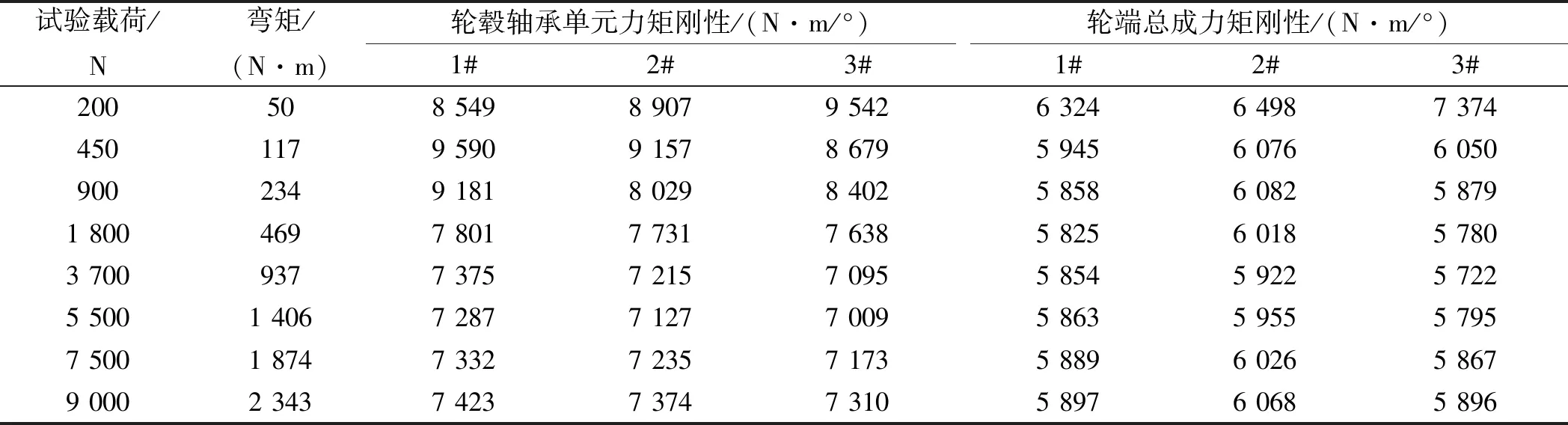

在此,笔者选择一个典型三代驱动型轮毂轴承单元BFT进行力矩刚性测试应用,其产品参数为:节圆直径:60 mm;钢球规格:12.7×13,双列;接触角:35°;跨距:69 mm,轴向预载荷为2.0 kN~2.5 kN;产品轴向预紧方式:M24×1.5螺栓,拧紧350 N·m。

力矩刚性试验条件载荷为:200 N,450 N,900 N,1 800 N,3 700 N,5 500 N,7 500 N,9 000 N;加载半径:轮毂半径252 mm。

笔者采用以上型号的3个产品,分别按照2.1与2.2节的试验方法进行轮毂轴承单元力矩刚性与轮端总成力矩刚性的测试。测试结果显示:

(1)在2 000 N载荷以内,力矩刚性波动较大,该现象与试验零件之间的匹配有一定的关联性;在2 000 N载荷以外,稳定性较好;

(2)在2 000 N后,力矩刚性呈稳定阶段,轮端总成(包含转向节、轮毂轴承单元、制动盘与轮毂)的刚性水平比单独的轮毂轴承单元下降了1 350 N·m/°,下降比例达到了19%。

该典型产品详细测试结果如表1所示。

表1 力矩刚性测试结果

5 工装自重引起的测量误差分析

开展轮毂轴承单元力矩刚性试验中,采用的是较厚的刚性板作为加载臂。由于采用了非对称型结构的工装刚性板,需要对刚性板的自重对测试结果的影响做出分析。

设定刚性板自重为W,刚性半的加载半径为R,刚性板的自重中心为R/2。考虑刚性板自重带来的额外传感器位移,分别对应的2.1节中的4个位移传感器变化为:D1c,D2c,D3c,D4c。

倾角变化的计算公式如下:

(6)

(7)

θ=θ1-θ2

(8)

式中:D1,D2,D3,D4—第一、二、三、四位移传感器在加载机构施加载荷时位移;D1c,D2c,D3c,D4c—第一、二、三、四位移传感器在工装自重条件下引起的额外位移;L1—第二与第三位移传感器的间距;L2—第一与第四位移传感器的间距。

考虑工装自重后的计算轮毂轴承单元的力矩刚性K公式如下(单位:N·m/°):

(9)

式中:Fa—轴向载荷;R—轴向载荷所施加的半径;W—工装自重;θ—轴承在力矩下所发生的倾角。

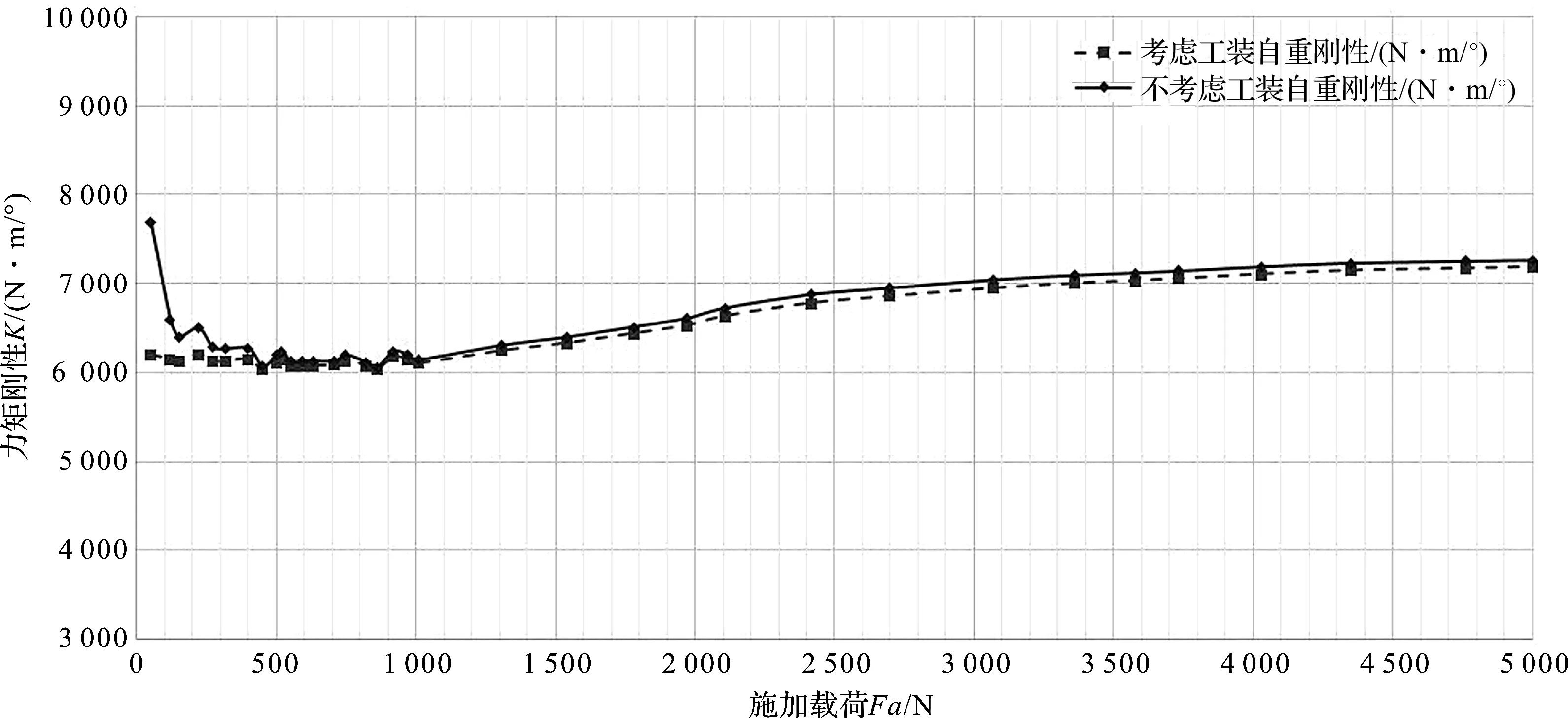

笔者采用的工装刚性板的自重W=50 kg,在此工装条件下,选择三代驱动型轮毂轴承单元BFT进行轮毂轴承单元的力矩刚性测试。考虑工装自重与不考虑工装自重条件下的对比分析结果如图6所示。

由图6的分析结果可知:在试验载荷稳定状态下,考虑工装自重与不考虑工装自重对轮毂轴承单元力矩刚性的测量结果偏差在1.5%以内。

由此可见,在实际试验中,不考虑工装自重对力矩刚性的影响因素,不会对测试结果产生较为显著的影响。

图6 工装自重引起的测量误差分析

6 结束语

基于轮毂轴承单元与轮端总成力矩刚性的研究背景与意义,笔者提出了轮毂轴承单元的力矩刚性定义与设计校核方法,研究了轮毂轴承力矩刚性的测试方法,进行了力矩刚性试验系统的研制,并应用刚性测试系统进行了一个典型三代轮毂轴承单元产品力矩刚性的测试,测试结果表明:轮端总成力矩刚性比轮毂轴承单元下降19%;

在开展轮毂轴承力矩刚性测试时,笔者分析了加载工装刚性板的自重对测试结果的影响,结果显示:工装自重对测试结果的影响偏差在1.5%以内。

该测试系统可以满足对轮毂轴承单元及轮端总成的力矩刚性试验,指导轮毂轴承单元的开发工作。