基于SFM的退役零件失效特征表征精度影响研究*

张 琦,张秀芬*,蔚 刚

(1.内蒙古工业大学 机械工程学院,内蒙古 呼和浩特 010051;2.内蒙古机电职业技术学院 教学实习部,内蒙古 呼和浩特 010070)

0 引 言

退役机械零件往往存在多种失效模式,比较典型的失效形式有磨损、腐蚀、变形和断裂等。不同的失效模式对应着不同的失效特征,如失效面积、失效长度、失效体积等。其中,失效特征的识别与表征对于快速评估零部件的可再制造性具有重要意义。

通常,机械零件内部的失效特征多采用超声波无损探伤、电磁波无损探伤、射线检测等[1-3]技术进行表征和量化。机械零件表面的失效特征则多采用模糊评价法、3D扫描仪重建法等[4-5]进行表征和量化。其中,模糊评价法通过专家评价结果进行失效特征量化,主观性较大,评价不精确。3D扫描仪重建法则通过3D扫描仪对物体进行扫描,并构建失效零件的三维模型,需要特定的设备,成本高、过程复杂、效率低。

基于图像的三维重建即是通过照相机中的传感器拍摄物体的图像,来获得物体的三维模型。图像三维重建分为多摄像头重建和单一摄像头重建[6-7]。单摄像头重建包含从聚焦中获取深度(depth from focus, DFF)[8]、从阴影中恢复形状(shape from shading,SFS)[9]、从运动中恢复形状(SFM)[10]等。其中:SFM方法具有重建精度高、鲁棒性强等特点,是近年来研究和应用最广的方法。李文达等[11]以无人机拍摄的地面信息图片为输入,基于SFM法进行了地面三维模型重建。李莹等[12]采用SFM方法重建了城市植被。

为了克服已有失效特征表征中存在的精度低、成本高等不足,笔者提出基于SFM的失效特征表征的方法,并研究失效特征表征精度的影响因素,为提高可控制表征精度提供理论支持。

1 退役零件失效特征表征方案

以退役机械零件表面失效特征为研究对象,根据退役零件照片序列中的特征信息,笔者基于SFM法重建出该零件的稀疏点云,通过CMVS/PMVS法重建出该零件的稠密点云,通过泊松表面重建算法获得零件三维图形,导入到SolidWorks进行网格实体转换,并与未失效零件进行对比,获得失效区域的失效信息。

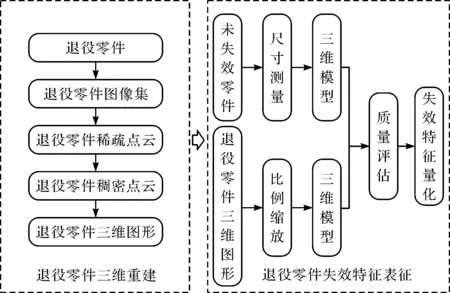

退役零件失效特征表征方案由退役零件三维重建和退役零件失效特征表征两部分组成。退役零件失效特征表征方案流程如图1所示。

图1 退役零件失效特征表征方案流程图

退役零件失效特征的三维重建旨在通过SFM和表面泊松重建方法恢复退役零件的三维图形,其具体的步骤如下:

(1)构建退役零件图像集。通过智能手机拍摄采集退役零件失效特征的图像集,不需要提前对相机位置和退役零件的相对位置进行标定,通过合适的拍摄角度和拍摄位置采集到高精度的图片,高精度的图片可以优化三维重建的精度。因此,图片集应包含退役零件尽可能多的失效信息,图片与图片间应包含相同的特征点;

(2)构建退役零件三维点云。构建退役零件图像集后,将图像集导入到Visual SFM软件中(该软件中包含图片特征信息提取和匹配模块,SFM方法重构稀疏点云模块和CMVS/PMVS重构稠密点云模块),应用以上模块对图像集进行处理,重构出退役零件的稠密点云,获得了包含相机相对位置、稀疏点云和稠密点云信息的文件;

(3)构建退役零件三维图形。将包含退役零件相关信息的文件导入到MeshLab软件中,去除退役零件稠密点云中的冗余点,应用泊松表面重建模块,拟合出最接近退役零件表面的三维模型,通过修复流形边缘得到最终的三维图形。

退役零件失效特征表征旨在通过对比退役零件和未退役全新零件的三维模型,得到量化的失效信息和直观对比图。为快速准确评估退役零件的可再制造性提供数据支撑,其步骤如下:

(1)构建退役零件的三维数字化模型。将退役零件失效特征三维重建出的三维图形以多边形数据格式(PLY)保存,导入到三维软件SolidWorks中选择图形实体进行打开,设置单位长度为毫米,将图形转换成网格实体。由于其三维重建过程中丢失了失效零件的尺寸信息,需要测量失效零件上的部分长度信息,对重建后三维模型中相同点的长度信息进行比例缩放,以还原真实尺寸的失效零件的三维模型;

(2)构建未失效零件的三维数字化模型。未失效零件其尺寸完好,通过测绘或原设计厂获得零件的三维数字化模型。

(3)量化失效特征。对构建的失效和未失效零件的三维数字化模型进行质量评估仿真,通过分析仿真获得失效零件和未失效零件的失效体积、表面积、质量等失效信息,对量化的数据求其差值,得到失效零件在该失效形式下的失效量。

2 失效特征重建精度影响因素

为了提高失效特征的表征精度,笔者根据退役零件失效特征表征方案流程及SFM方法的特点,提取出3个影响重建精度的影响因素,主要包括零件形状、失效程度、照片采集数量和角度等。

笔者采用控制变量法对影响因素进行实验研究,采用正交实验得到最优化的重建结果。

2.1 照片采集数量和拍摄高度的影响

SFM方法的原理在于从运动中恢复形状,其中涉及到重建图片内的特征信息,图片的数量和拍摄高度会影响特征信息量,从而影响重建精度。

首先,笔者以重建物体为坐标原点建立三维坐标系,在该坐标系中研究照片数量和拍摄高度的影响。

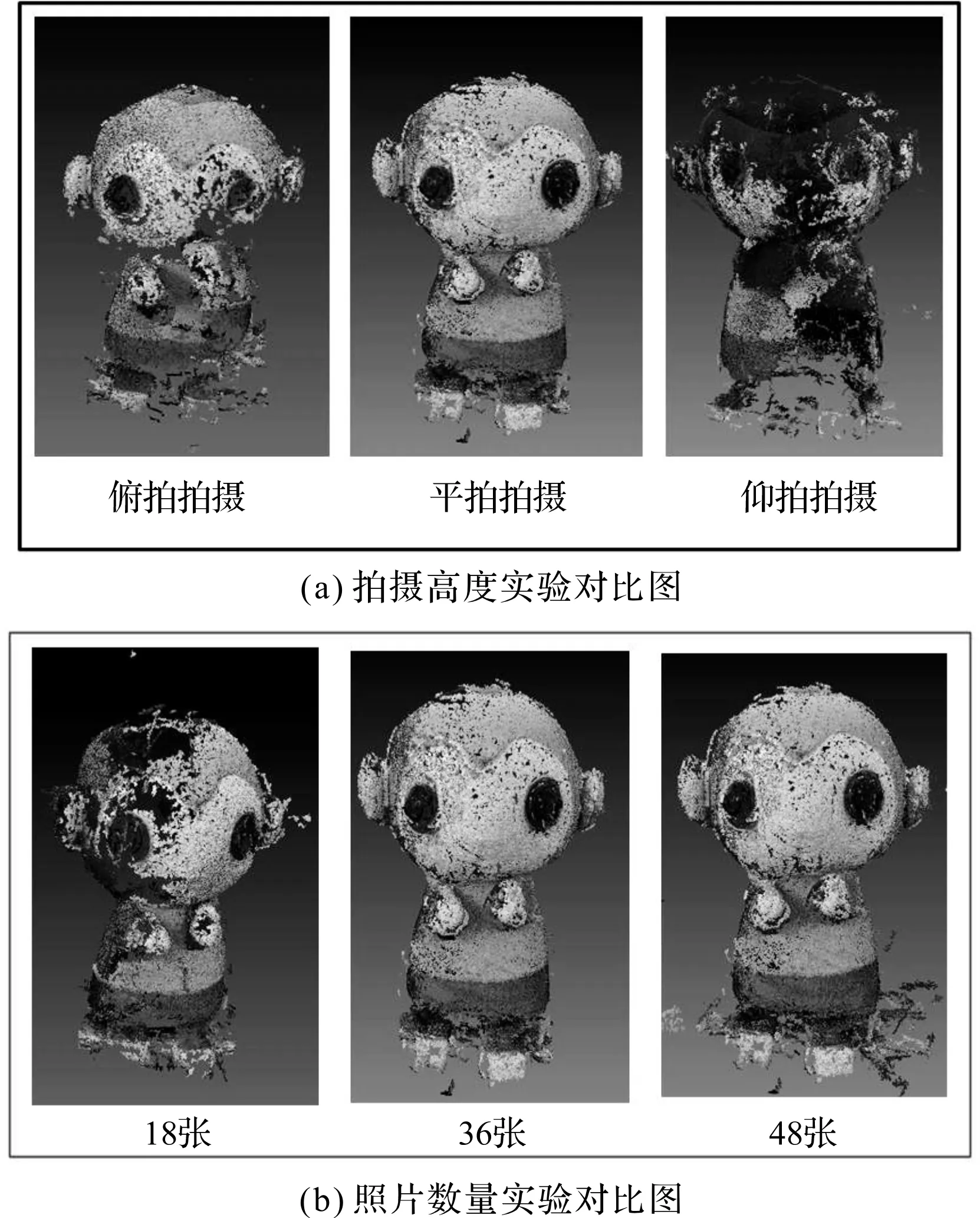

将拍摄高度分为平拍、俯拍和仰拍拍摄3种,在保证拍摄所使用的设备、外部环境和照片数量相同的情况下进行3次实验,实验情况如表1所示。

表1 玩偶拍摄高度实验表

笔者通过拍摄高度实验确定最佳的拍摄高度后,对拍摄照片的数量展开实验。为了保证实验的可靠性,笔者在同一拍摄高度绕玩偶拍摄72张图片,每张图片间隔弧度为0.873 rad,按拍摄角度变化从图片集中选择不同数量图片进行重建。

不同拍摄高度与照片数量下的玩偶重建稠密点云,如图2所示。

图2 拍摄高度与照片数量实验对比图

由图2可知:

(1)俯拍拍摄重建的稠密点云有部分缺失和部分重建错位,仰拍拍摄重建的稠密点云有大部分的缺失,平拍拍摄获取的稠密点云特征恢复较好,没有重建错位的发生。对比以上3种拍摄高度可知,平拍拍摄效果最好;

(2)图片数量较少时,重建后的稠密点云会丢失部分特征信息,图片数量超过40张后重建精度不会增加,反而会引入冗余特征点和噪点,也会增加重建所需的时间。因此,图片数量为36至40张时重建精度较好。

2.2 零件形状的影响

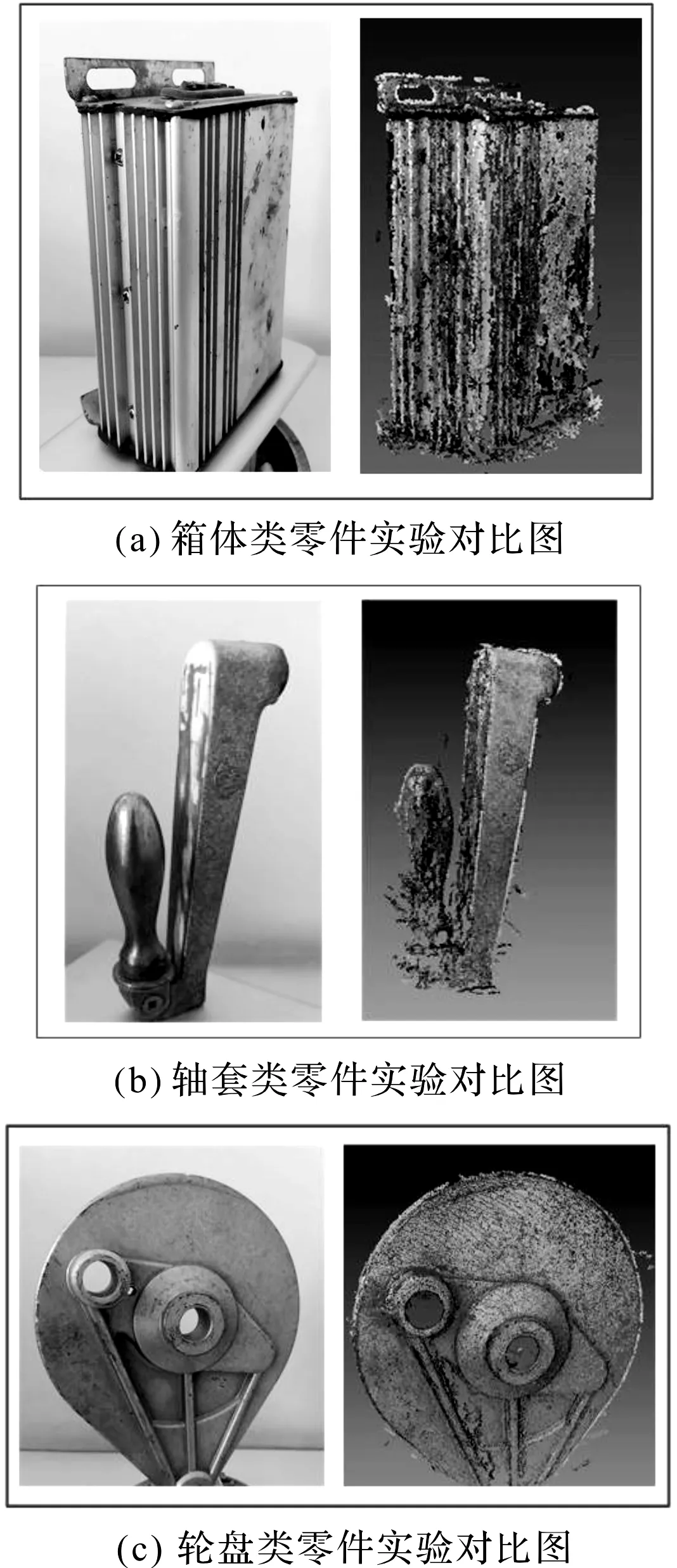

根据其本身结构和功能不同,机械零件具有多种形状。为了更好地划分类别,笔者将退役零件的形状分为轴套类、箱体类、轮盘类3种。其中,轴套类零件特点为长度较长,类似长方体;箱体类零件特点为形状较为规则,类似正方体;轮盘类零件特点为形状不规则,类似薄圆柱体。

实验过程中选取了各类零件,采用相同的拍摄设备,保证外界环境光照等外界条件一致,在采集特征照片的过程中选择相同的拍摄高度,对每类零件拍摄相同数量的照片,对比三维重建获取的三维图形与实物,判断零件形状对三维重建精度的影响。

零件形状实验情况如表2所示。

表2 零件形状实验表

不同类型零件形状实验结果如图3所示。

图3 不同类型零件形状对比图

由图3可知,重建效果最好的是箱体类零件,重建出的稠密点云能够较好地还原零件的特征信息;其次是轴套类零件,重建后有小部分的特征信息丢失;最次的是轮盘类零件,虽然从图3中看其重建后的稀疏点云比较好地还原了零件的特征信息,但是却丢失了另一面的特征信息。其原因在于零件特征信息的提取过程中,由一面转换到另一面过程中长方形零件和不规则零件其图片包含的特征信息快速减少,造成后续的特征点匹配时出现错误匹配和匹配不上等情况,使重建后的稀疏点云出现变形甚至将匹配出多个点云,从而影响稠密点云的重建。

为解决该问题,可以在面与面的过渡区间密集地拍摄图片,从而使每张图片中的特征信息能够相互匹配。

2.3 失效程度的影响

退役零件有多种失效模式,典型的有磨损、腐蚀、变形等。在以上的失效模式下,往往伴随着退役零件质量减小的现象,具体表现为外部形状、体积、表面积等特征发生变化。

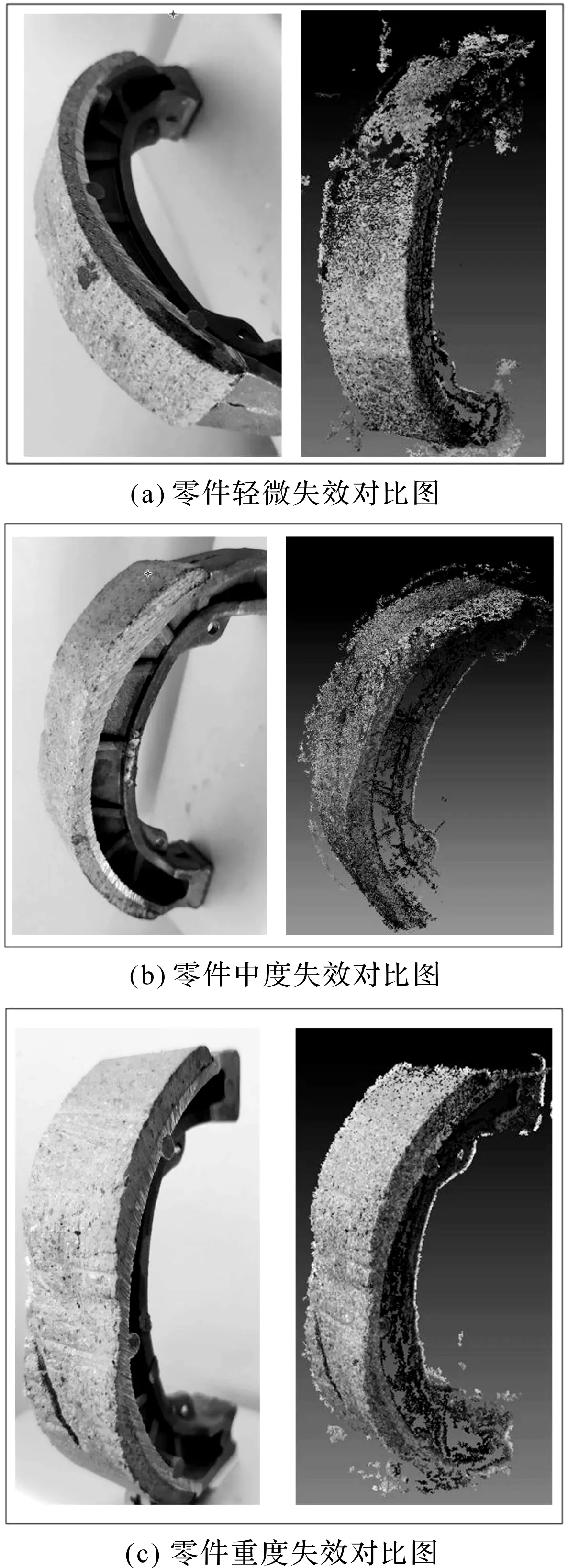

根据退役零件质量变化程度,可将退役零件失效程度分为轻度失效、中度失效和严重失效3种:(1)轻度失效表现为零件表面磨损和腐蚀量非常小,在局部有点蚀、烧伤等;(2)中度失效表现为零件表面出现较大磨损或腐蚀,零件的表面有比较明显的变化和损伤;(3)严重失效表现为零件表面磨损或腐蚀非常严重,零件有较大的形状变化。

实验时,确定一种退役零件,选择3种不同失效程度的零件进行三维重建,采用相同的拍摄设备,保证外界环境光照等外界条件一致,采集特征图片过程中选择相同的拍摄高度,对每个零件拍摄相同数量的照片。

零件失效程度影响实验情况如表3所示。

表3 零件失效实验表

零件不同程度失效的实验结果如图4所示。

图4 零件不同程度失效对比图

由图4可知,刹车片的刹车皮存在不同程度的磨损,刹车片与刹车皮边存在轻微磨损,重建效果最好的是重度失效的零件,其次是中度失效的零件,最次是轻度失效的零件。这是由于轻度失效零件表面只有非常小的磨损量,在重建过程中会损失小部分特征信息,从而引入误差,影响重建效果。

为了解决该问题,可以在零件失效处增加拍摄数量,避免特征信息的损失。

2.4 实验结果优化

在上述实验中,拍摄照片数量和拍摄高度是影响每一次实验的因素,定义为全局影响因素。零件形状和失效程度分别影响单次实验,故定义为局部影响因素。

笔者对各影响因素中的影响因子对重建后的稠密点云进行评分。影响因素评分如表4所示(分值在0~1之间)。

表4 影响因素评分表

构造重建精度的函数式为:

P=AnBn(w1Cn+w2Dn)

(1)

式中:P—重建精度,取值范围为0%~100%,值越大,则重建精度越高;An,Bn,Cn,Dn—拍摄角度、照片数量、零件类型、失效模式的评分值;w—各局部影响因素权重,上述实验中w1取0.4,w2取0.6。

为了综合检验零件形状、失效程度、照片采集数量和拍摄高度等影响因素对重建精度的影响,笔者采用正交实验法寻找最优解。

实验时选择红米note7作为拍摄设备,实验时保证外部环境的一致性。

设定影响因素:A-拍摄高度,B-照片数量,C-零件形状,D-失效程度。

设定水平:

A:A1-仰拍;A2-平拍;A3-俯拍。

B:B1-18;B2-36;B3-48。

C:C1-轮盘类零件;C2-箱体类零件;C3-轴套类零件。

D:D1-轻度失效;D2-严重失效;D3-中度失效。

正交实验的参数如表5所示。

表5 正交实验参数表

将评分代入式(1)进行计算,获得最次解为A1B1C1D1,其重建精度P为16.8%,获得最优解为A2B2C2D2,即采用平拍拍摄,拍摄照片数量为36张,箱体类零件,其重建精度P为100%,精度最高。

上述结果与通过观察对比实验效果相符。

3 案例研究

笔者采用正交实验获取的重建方法进行案例研究,对退役零件失效特征表征和失效信息量化,对量化后数据与3D扫描仪测量数据对比,以验证重建的准确率。

3.1 破碎锤锤头图像集的获取

该实验选取碎煤机中的退役碎煤锤锤头进行实验。破碎锤为铸件,具有固定的规格和尺寸,也具有比较规则的表面。对未失效破碎锤测绘后,基于SolidWorks软件构建出三维数字化模型。

碎煤机在碎煤时,锤头与煤块接触,将煤块打碎,在运行过程中绕轴旋转,磨损十分严重,且磨损具有不规则性。由于破碎锤在工作时磨损的部位是锤头部分,笔者主要对锤头进行三维重建;使用手机采用平拍拍摄采集了36张锤头图片构成图像集,每张图片分辨率为3 000×4 000像素。

3.2 稀疏和稠密点云的建立

采集到失效锤头的图像集后,笔者应用SFM方法在Visual SFM软件中建立稀疏和稠密点云;应用SIFT算法提取和匹配图片中的特征点,利用随机抽样一致算法去除匹配错误的特征点,进行稀疏点云重建。由于所得到的稀疏点云只能看出锤头大体的轮廓,点与点之间间距很大,不能很好地表现出零件的表面特征,需要使用CMVS/PMVS算法重建出锤头的稠密点云。

锤头稠密点云如图5所示。

图5 锤头稠密点云图

由图5可以明显地看出锤头的表面细节,点与点之间的距离也很小,有很小部分的细节缺失。笔者将评分A2B2C3D2代入式(1)进行计算,其重建精度P为92.0%。上述结果与通过观察实验效果相符。稠密点云不能够直接导入到三维软件当中去,需要做进一步的处理。

3.3 泊松表面重建与失效特征表征量化

为了得到最接近锤头真实表面的三维曲面,需要使用泊松表面重建算法。重建后的三维图形和稠密点云十分接近,既修补了稠密点云中的缺陷部分,也将稠密点云中的点还原成了三维曲面,得到的三维模型是密闭的。

笔者将重建的三维模型图形导入到SolidWorks中,将锤头的材质设置成灰铸铁,通过仿真分析得到模型的质量、表面积和体积等信息。

对于未失效破碎锤进行相同的操作,得到模型的信息。锤头失效信息的对比如表6所示。

表6 锤头失效信息对比表

由此可见,破碎锤的锤头经过磨损其表面积减小了1.720×10-2m2,体积减小了1.772×10-4m3,质量减少了1.276 kg。

锤头直观对比如图6所示。

图6 锤头直观对比图

图6中,破碎锤在工作后的磨损十分严重,锤头部分被磨小。笔者对锤头部分进行扫描,其体积为4.603×10-4m3。由三维重建与扫描结果对比可知,三维重建的准确度为93.5%。由此证明了实验方法和所提出的失效特征表征方法的可行性与准确性。

4 结束语

为了快速、低成本地表征零件失效程度,支持零部件可再制造性快速评估,笔者提出了基于SFM的退役零件三维重建和失效特征表征方法,研究了零件形状、失效程度、拍摄高度和数量对重建精度影响,为提高表征精度提供了理论支持;

笔者以某破碎锤为例进行了实验,获得了表征其失效特征的表面积、体积、质量等信息,并将该结果与3D扫描结果进行了对比,证明了笔者所提出方法的可行性与有效性。

该方法具有以下特点:

(1)以退役零件图片为输入,基于SFM方法和表面泊松重建算法获得了零件的三维模型,克服了传统扫描法成本高、过程复杂等不足;

(2)通过对比失效零件和未失效零件的三维模型,直接获取量化的失效零件失效信息,克服了传统模糊评判法主观性强、精度低等不足;失效零件的三维重建和失效特征表征均采用计算机仿真计算完成,减少了工作强度,提高了效率;

(3)研究了零件形状、失效程度、照片采集数量和拍摄高度对重建精度的影响,获取了最优重建方法。

由于SFM方法中图像的特征信息错误匹配和匹配精度不高,导致目前的重建精度受到影响。下一步笔者将对图像匹配算法进行设计和优化,以降低SFM方法对照片数量和拍摄环境的影响,提高重建精度,缩短重建时间。