电动叉车货叉下降控制策略研究*

童水光,官建宇,童哲铭,从飞云,单玉爽,何 顺,余 跃,唐 宁

(浙江大学 机械工程学院,浙江 杭州 310027)

0 引 言

通常叉车工作装置采用液压驱动。在叉车工作过程中,需要频繁地完成搬运、装卸等作业。货叉经常举着货物下降,在下降过程中负载重力势能都消耗在控制阀上,不仅浪费了能量,而且增加了叉车液压系统发热,导致叉车液压系统振动、寿命降低等问题[1]。因此,诸多国内外学者都开展了对叉车能量回收的研究。

2009年,MINAV T等人[2]利用工业电力驱动器和伺服电机,通过实验评估了势能回收的可行性,并分析了不同货叉下降速度、发电机转速对势能回收效果的影响,发现液压部分的泵、阀门、管道能量损失严重。2014年,龚俊等人[3]设计了一种基于超级电容的混合动力叉车系统,采用双作用电机/发电机、双作用泵/马达作为能量转换装置,通过控制策略,保证了发动机工作在合理的工作区间,提高了叉车系统的燃油经济性,且仿真结果表明该系统能有效地完成能量的回收。2016年,RAO等人[4]提出了一种电动叉车的能量管理策略,以提高叉车能量使用和回收效率。2017年,LILI WANG等人采用电机加丝杠来替代传统的电机加泵驱动方式,仿真结果表明其传动效率高达82.3%,并通过势能回收和新型驱动方式,使其油耗比传统液压驱动降低约46.72%。

上述研究都是考虑势能回收,或者采用新的驱动方式来消除传统叉车上升过程中的溢流损失,但并没有消除货叉下降过程中的节流损失。在货叉上升过程中,其动力来自于电机-泵,要控制上升过程转速只需要控制电机-泵即可;而在货叉下降过程中,其动力是来自于负载和货叉自重,这是不可控的。

针对这一问题,笔者通过分析势能回收过程中的变量马达、电机、和货叉的下降受力情况,提出一种利用势能回收过程中电磁阻力来控制货叉下降速度的控制方案。

1 系统方案及数学模型

1.1 势能回收方案及工作原理

势能回收系统主要包括:货叉及门架、升降油缸、升降换向阀、变量液压马达、发电机、DC/DC转换器、超级电容器、起升电动机、液压泵、整车控制器、货叉下降控制模块等。

货叉下降阶段系统工作原理为:在负载及外门架等的重力作用下,货叉向下运动,同时带动内门架向下运动;内门架推动升降油缸活塞向下运动,升降油缸无杆腔的液压油被压出,液压油通过升降换向阀流向变量液压马达的进油口;此时,液压马达开始转动,发电机被带动开始发电,发电机发出的电流经DC/DC转换器稳压后充入超级电容[5]。

其中,货叉下降速度由货叉下降控制模块控制。

势能回收系统方案如图1所示。

图1 势能回收系统方案

1.2 数学模型

1.2.1 货叉模型

货叉下降的动力学方程[6-7]为:

(1)

v=v0+at

(2)

m=m0+m2+0.5m1+0.5m3

(3)

式中:m0—负载质量,kg;m1—内门架质量,kg;m2—货叉架及货叉质量,kg;m3—升降油缸运动部分质量,kg;g—重力加速度,m/s2;fc—升降油缸活塞杆受力,N;ffl—门架运动的摩擦阻力,N;a—货叉下降加速度,m/s2;σ—门架旋转质量系数[8];v—门架下降速度,m/s;v0—门架初速度,m/s;t—下降时间,s。

1.2.2 升降油缸力平衡方程

升降油缸的受力主要来自于货叉及负载和液压系统。由于密封技术的进步,现在液压系统的外泄露基本很小[9],因此,在此处笔者不考虑液压系统的外泄露。

升降油缸的力平衡方程[10]为:

fc-pcAc=m3ac+bcvc+ffc

(4)

式中:pc—升降油缸缸筒内压力,Pa;Ac—升降油缸柱塞面积,m2;bc—升降油缸运动部件及负载的粘性阻尼,Ns/m;vc—升降油缸柱塞运动速度,m/s;ac—柱塞加速度,m/s2。

pc、vc计算如下式:

(5)

(6)

式中:ffc—升降油缸中柱塞运动摩擦力,N;vl—货叉下降速度,m/s。

1.2.3 变量液压马达模型

变量马达的力矩平衡方程[11]为:

(7)

式中:Qhm—变量马达排量,m3;phm—变量马达入口压力,Pa;whm—变量马达角速度,s-1;Tg—发电机的电磁阻力,N·m;Tf—液压马达与发电机相连等效到变量马达上的摩擦力矩,N·m;Jhm—变量马达与发电机相连等效到液压马达上的转动惯量,kg/m3。

升降油缸无杆腔压力与变量马达入口压力的关系式为:

phm=pc-pf

(8)

式中:pf—液压管路损失,pa。

变量马达流量为:

(9)

式中:Qhm—变量马达流量,L/min;D—升降油缸缸筒直径,m;vc—升降油缸柱塞运动速度,m/s;ηc—升降油缸工作效率;ηhm—变量马达容积效率。

变量马达转速vm为:

(10)

变量马达输出扭矩Thm为:

(11)

式中:phm—变量马达入口压力,pa;η—变量马达总效率。

1.2.4 发电机模型

发电机感应电动势Ea[12]为:

Ea=cenΦ

(12)

式中:ce—发电机的电势常数;n—发电机转速;Φ—发电机每极磁通。

发电机电磁阻力矩Tp为:

Tp=cTΦIa

(13)

式中:cT—发电机的转矩常数;Ia—发电机的电枢电流,A。

Ia与Ea的关系如下式:

(14)

式中:Ra—发电机内阻,Ω;R—外电路电阻,Ω。

2 控制方法

2.1 控制方程

货叉在下降过程中,除了整个机械、液压系统本身存在的摩擦阻力之外,还有发电机在发电过程中产生的电磁阻力矩。电磁阻力矩作用于电机,电机与变量马达相连,所以电磁阻力矩会进一步阻碍变量马达的转动;在货叉下降过程中,货叉及负载的重力经过液压系统转变成了变量马达的输出扭矩,当电磁阻力矩与变量马达输出扭矩相等时,电机、变量马达将以匀速转动,货叉也将保持匀速下降。

由式(12~14)可得:

(15)

其中,转矩常数、电势常数是常数,内外电阻变化不能满足转矩调节要求。由于目前电机采用的几乎都是永磁体励磁,每极磁通不能调节,只能调节发电机转速;而电机转速与变量马达转速相同,因此,只需调节变量马达转速即可。

由式(9,10)可得变量马达转速为:

(16)

式中:D,vc,ηc,ηhm—均为定值。

所以,要调节变量马达转速,只需调节变量马达排量即可。

因此,电磁阻力矩可表示为:

(17)

根据式(5,6,8,11),变量马达输出扭矩可表示为:

(18)

令Tp与Thm相等,则可得到货叉下降速度vl与变量马达排量Qhm之间关系为:

(19)

2.2 货叉下降控制策略

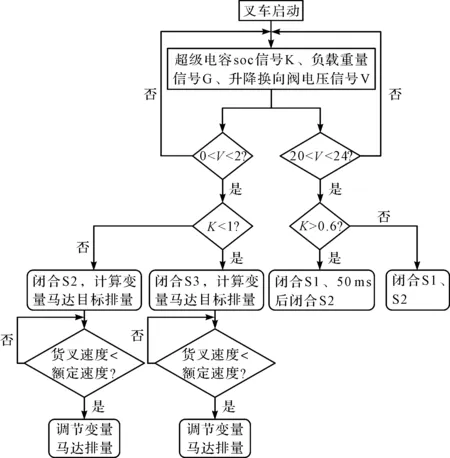

根据式(19)求得的控制方程,控制策略如图2所示。

图2 控制策略

图2中,升降换向阀的电压在0~24 V之间。在下降过程中,其电压会在0~2 V之间;在起升时,其电压会在22 V~24 V之间。

负载重量信号是来自于重力传感器,货叉下降速度信号通过速度传感器来测量。超级电容SOC信号K是超级电容的荷电状态,其值在0~1之间。开关S1、S2、S3都是常开状态;变量液压马达的变量信号是在0~1之间,其中,1代表变量马达的额定排量,其他值则是马达实际排量与额定排量的比值。

控制策略的步骤如下:

(1)根据升降换向阀电压信号判断驾驶员发出的命令是起升还是下降,如果都没有,则返回继续判断;

(2)如果驾驶员发出下降指令,则根据超级电容SOC信号计算超级电容SOC值K;

(3)若K<1,则闭合开关S3,根据控制方程(19)计算变量马达排量;在初始下降阶段,将马达排量设到最大,比较货叉实时速度和额定速度,当货叉速度达到额定速度时,开始逐步调整变量马达排量到计算排量;

(4)若K≥1,则闭合开关S2, 开始下降动作;根据控制方程(19)计算变量马达排量,在初始下降阶段,将马达排量设到最大,比较货叉实时速度和额定速度,当货叉速度达到额定速度时,开始逐步调整变量马达排量到计算排量;

(5)若驾驶员发出起升指令,计算超级电容SOC值K;

(6)若K≥0.6,则闭合开关S1,50 ms后闭合S2,让超级电容来承担起升初始瞬间的大电流输出;

(7)若K<0.6,则同时闭合S1、S2,让超级电容和蓄电池一起为叉车供电。

3 控制策略仿真及结果分析

3.1 系统建模

为了验证势能回收过程中的货叉下降速度控制策略,笔者建立了基于AMEsim的电动叉车势能回收模型。

电动叉车势能回收仿真模型如图3所示。

仿真模型只模拟货叉下降过程,因为上升过程主要是由叉车整车控制器控制,控制策略(图2)中也仅是利用势能回收的能量为叉车供电。为了模拟货叉自然下降,笔者将液压缸轴与X轴夹角设为90°。

势能回收的能量存贮装置只考虑了超级电容,其控制采用AMEsim中的控制模块实现。

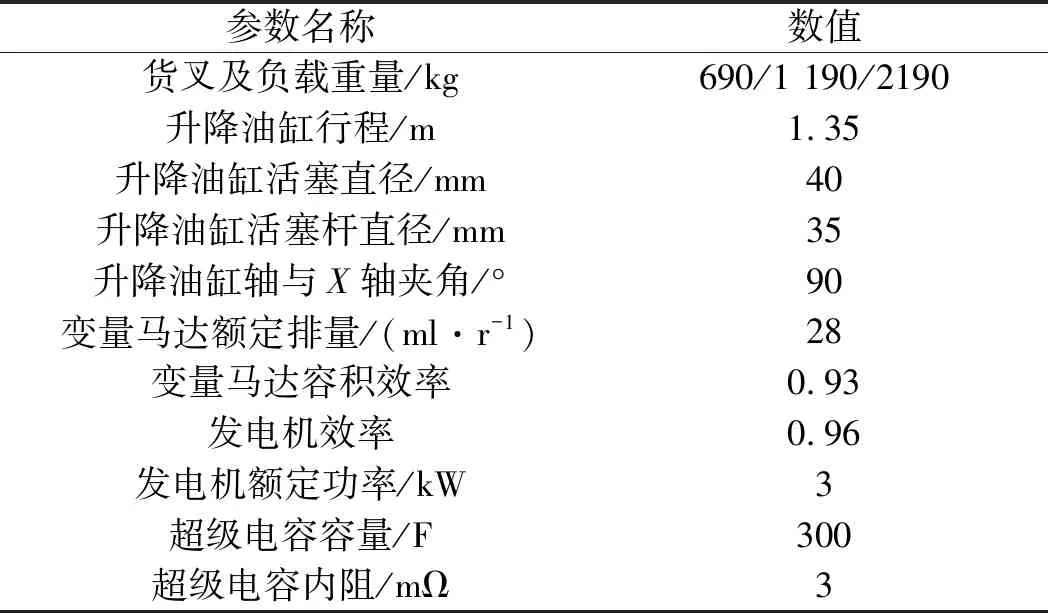

电动叉车势能回收仿真模型主要参数如表1所示。

表1 电动叉车势能回收模型主要仿真参数

3.2 仿真结果分析

为了验证控制策略的有效性,笔者假设货叉额定下降速度为0.2 m/s,对负载为500 kg、1 000 kg、2 000 kg的3种情况分别进行仿真分析。

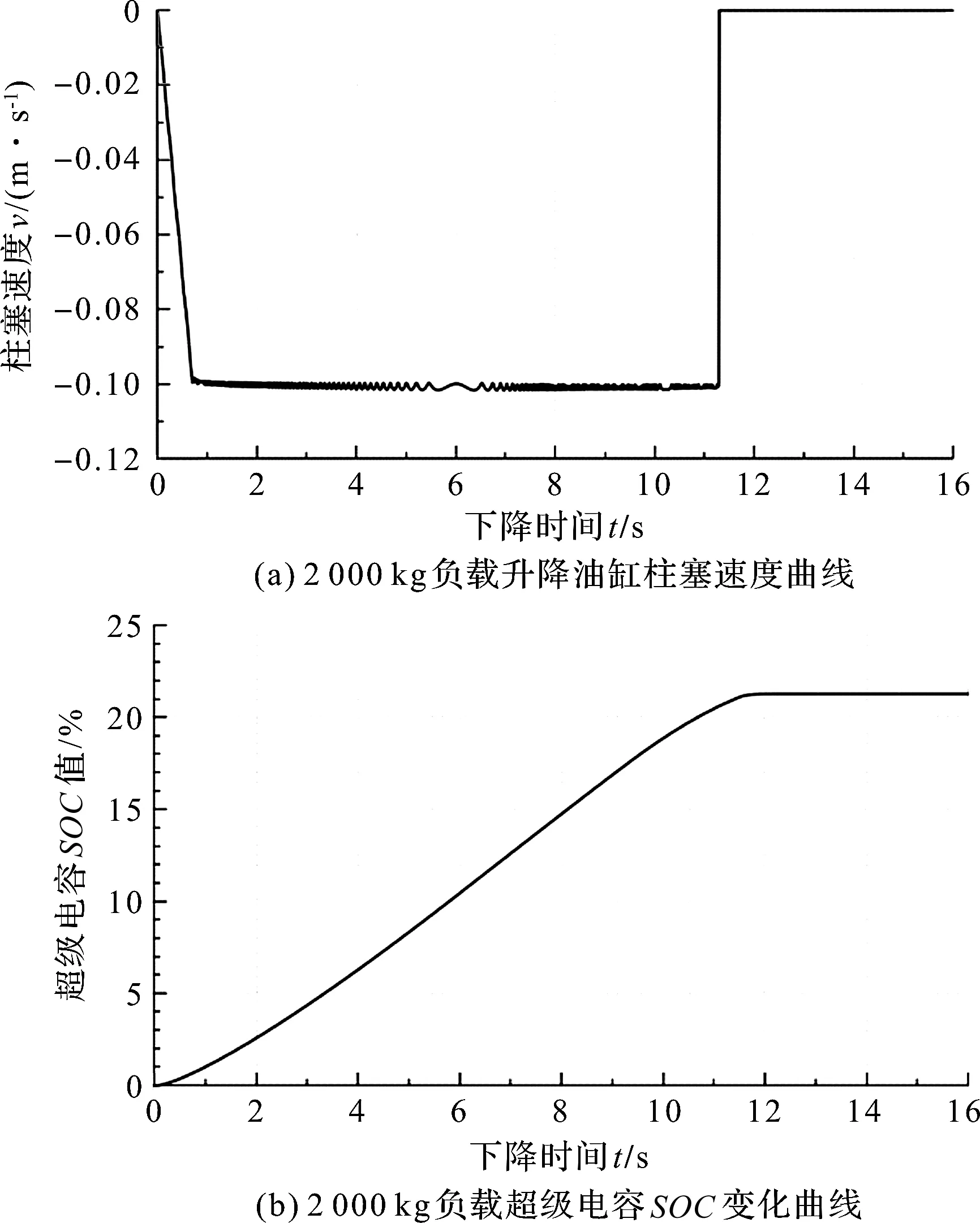

2 000 kg负载下升降油缸柱塞速度和超级电容SOC变化曲线图,如图4所示。

图4 2 000 kg负载下升降油缸柱塞速度和超级电容SOC变化曲线图

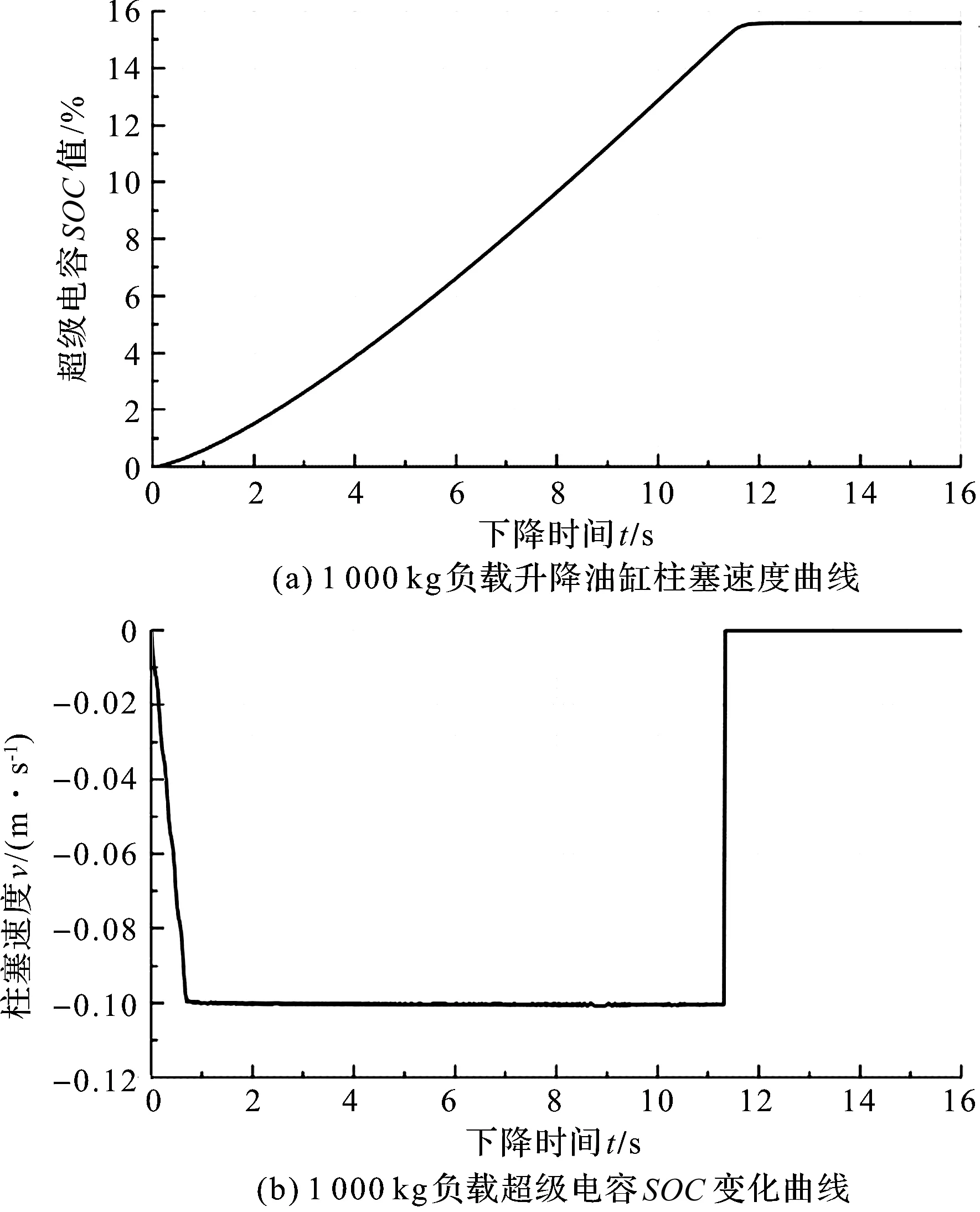

1 000 kg负载下升降油缸柱塞速度和超级电容SOC变化曲线图如图5所示。

图5 1 000 kg负载下升降油缸柱塞速度和超级电容SOC变化曲线图

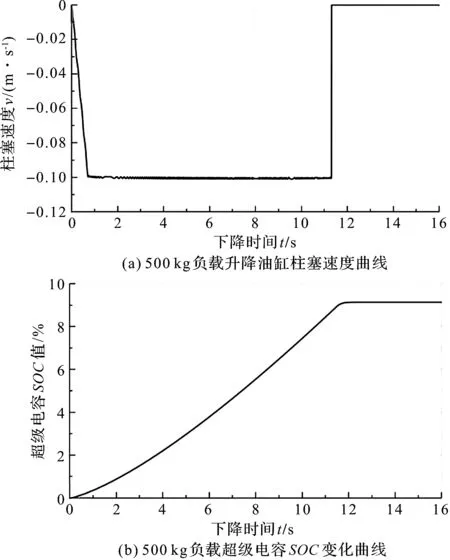

500 kg负载下升降油缸柱塞速度和超级电容SOC变化曲线图如图6所示。

图6 500 kg负载下升降油缸柱塞速度和超级电容SOC变化曲线图

从图(4~6)中的升降油缸柱塞速度变化曲线可以看出:

升降油缸柱塞速度从0加速到0.1 m/s时就变成匀速运动;由式(6)可知,升降油缸柱塞速度0.1 m/s时,货叉速度为0.2 m/s,这表明了所提出的方法能有效控制货叉下降速度。柱塞下降速度为负值是因为仿真设定柱塞伸出方向为正方向,而货叉下降方向正好相反。

从图(4~6)中超级电容的SOC变化曲线可以看出:

随着下降过程的进行,超级电容的SOC值在逐渐增加。根据已有研究中的方法,计算得到在2 000 kg负载时的势能回收效率最高,达到54%。由此可见,该势能回收系统能够高效率地回收能量。

4 结束语

在考虑电动叉车势能回收过程中,下降阶段存在节流损失和发热问题的情况下,笔者提出了一种基于变量液压马达的势能回收方案;通过对电动叉车势能回收过程中货叉下降速度与负载、变量液压马达、发电机之间关系的分析,推导出了货叉下降速度与变量马达排量和负载重量之间的关系,提出了电动叉车货叉下降的控制策略。

根据仿真结果可以得到如下结论:

(1)提出的势能回收方案能够有效回收负载下降能量;

(2)提出的控制策略能有效控制货叉下降速度,且势能回收效率达到54%。

——《势能》