中国绿色焊接材料的现状和进展

李红,栗卓新,巴凌志,邸新杰

1.北京工业大学材料与制造学部 北京 100124

2.天津大学材料科学与工程学院 天津 300350

1 序言

近年来,随着经济的发展、行业标准的不断提高以及政府和从业者环保意识的逐渐增强,绿色焊接这一概念变得举足轻重。绿色焊接是绿色制造的紧密一环,是针对目前焊接行业中普遍存在的能源消耗大、资源有效利用率低而提出的发展概念。所有旨在提高焊接质量、减少污染、节约能源的新型高效焊接技术都被称为绿色焊接。而与绿色焊接息息相关的主要因素,包括绿色焊接工艺、新型绿色焊接材料和焊接安全防护等[1]。

随着国家建设资源节约型、环境友好型社会的步伐加快,发展循环经济、倡导绿色制造势在必行。努力研制适应我国发展的高效、绿色、环保的焊接材料成为近年来的行业目标。本文主要对绿色焊接工艺方法和绿色焊接材料的研究现状进行总结,希望促进焊接行业进一步树立和强化生态环保意识,促进经济转型升级,从源头减排、过程绿色、结果可控,努力实现焊接技术的绿色化、清洁化、自动化和智能化。

2 绿色弧焊材料

随着焊接自动化和半自动化的持续发展,焊条在焊接材料所占的需求比例不断下降,而气体保护焊实芯焊丝的产量呈现不断增加的态势。目前,气体保护实芯焊丝和埋弧实芯焊丝在焊材中所占的比例达到65%,考虑到增长趋势,未来二者在焊材中的总占比将达到85%。因此,绿色弧焊材料也实现了从早期环保普通焊条到现在绿色气体保护焊焊丝、埋弧焊丝-钎剂多线齐发的态势[2]。焊接材料的绿色、环保主要包含两方向:一是焊材制备工艺做到节能减排;二是焊接过程中低烟尘、低飞溅。

2.1 焊材的绿色生产

(1)使用清洁能源 焊条生产过程中需要高温烘焙,以往都是用燃煤、燃油的烘焙炉,不仅污染大,排放量高,而且箱式炉能耗大,热损失大。部分企业研发了焊条烘焙隧道炉能源梯级利用技术,如图1a所示,采用燃烧天燃气提供热量,热风由高温区向低温区辐射,通过余热加热气体,实现了能源的阶梯利用[2]。

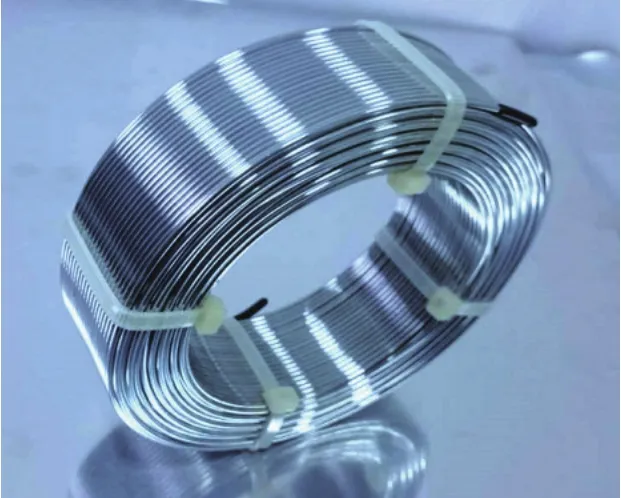

针对焊丝生产工艺中的蒸气加热,也已淘汰燃煤锅炉,多采用以电或天然气为主,太阳能地热作为辅助热源,同时利用光伏发电等系列绿色节能、环保新型技术推进厂区整体绿色化[3],如图1b所示。

(2)生产设备创新 目前,在焊材制造行业普遍采用以变频电动机为代表的拉拔设备,因其需要通过变速箱等配套装备传动,增加能源损耗。国内多个企业[4,5]针对焊材生产环境差、制造成本高、产品品质低的问题,将伺服直驱技术(见图2)用于焊丝生产。该种技术改变了传统传动模式,可减少维修成本,降低电能消耗约10%,备件少,噪声更低;电动机布置采用“双胞胎”结构,场地更节省,维修更方便;将电气内置,即插即用,降低生产成本,提高了生产密度效率,同时具有无电气房、无电缆线、无操作台及无施工成本等优势,节约了生产材料,提高了环保水平,工作环境更加安静,自带除尘系统,有效降低了环境污染。

图1 清洁能源生产

图2 伺服直驱焊丝拉拔设备[5]

(3)焊材工序调整 对于焊丝来说,拉拔过程中极易生锈,传统化学试剂酸洗除锈工艺给绿色焊材发展带来了极大阻碍,因此国内外很多焊材生产企业均采用机械除锈代替酸洗除锈,能够稳定地控制焊丝表面粗糙度,在不使用任何化学试剂的情况下达到焊丝盘条前处理的除锈要求。信国松[6]研究了采用机械前处理(砂布带、钢丝刷)代替酸洗的镀铜焊丝表面清洁程度,钢刷除锈机处理的线材表面有一些微小锈迹未被除去,拉拔后焊丝表面相对较暗,镀铜后的厚度较小,焊接后焊缝成形性较差。焊材生产工艺过程中另一高污染工序为镀铜工艺,解决途径主要分为优化镀铜工艺和无镀铜工艺。优化镀铜工艺主要在废水利用和达标排放等方面优化,镀铜工艺酸洗、碱洗产生的生产废水经均化、中和、曝气、沉淀及脱水等工序处理后,可达回用水水质标准,并经过深化处理后至车间回用,处理后再到生产线重复使用,回用率超过75%。

(4)焊丝无镀铜工艺 无镀铜工艺主要是用非镀铜层取代镀铜层,无镀铜焊丝是应用纳米和现代金属间化合物胶体涂层相结合的新型焊接材料,该工艺主要涉及到涂层涂敷之前的润滑剂清洗和特殊涂层的设计。相比于镀铜焊丝的润滑粉,无镀铜的清洗更容易,保证较低的残留率,并且对焊丝表面质量和焊接过程中的影响较小。更为重要的是,无镀铜的润滑粉无有害物质的添加。非镀铜涂层在增强焊丝抗锈性的基础上,拥有高吸附性、耐高温、急速干燥及低电阻等特点,增加了焊丝的润滑性和导电性,降低了导电嘴的磨损,减少了更换频率。并且采用的活性涂层无污染,无有害物质。

近年来,许多学者对无镀铜焊丝做了大量研究。孙咸[7,8]对比镀铜与无镀铜焊丝熔滴过渡形态与焊接质量的关系,无镀铜焊丝在不同保护气下的电弧改善、熔滴细化、转变电流均低于镀铜焊丝,比较容易获得喷射过渡,而且飞溅很小。无镀铜焊丝涂层中的活性元素等物质,在电弧中抑制了CO2气体对稳弧性的不利影响,使无镀铜焊丝比镀铜焊丝具有更优异的稳弧性。同时,两种不同铜含量的镀铜焊丝比无镀铜焊丝的焊接烟尘分别净增加18.6%和38.8%,但烟尘形成率的增加与焊丝中铜含量的增加不成正比关系。齐彦昌[9]在实芯焊丝表面制备了含有Ti、Na、K氧化物的纳米涂层,发现涂层中的Ti、Na、K元素增大轴向电磁力,使电弧敞开过渡,同时也降低了熔滴的表面张力,使得两种涂层焊丝的熔滴均比未涂层焊丝的熔滴细小。无镀铜焊丝表面涂层纳米化同样是当前研究方向[10],表面涂层纳米化使无镀铜焊丝自腐蚀电位正向增加,焊丝耐蚀性增强;熔滴细化,过渡频率加快,电弧燃烧更稳定;飞溅降低,熔深增加,焊缝成形平滑美观;降低与导电嘴的摩擦系数,提高焊丝的送丝性能。

目前,国内多家焊丝生产企业纷纷研制出了具有自己特色的无镀铜焊丝,努力向无重金属、无酸、无碱生产靠近,从而实现接近“零”污染排放。

2.2 绿色焊材的研发

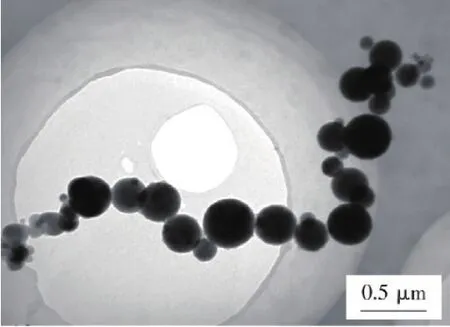

(1)降低焊材烟尘 焊接时的高温使液态金属和熔渣剧烈蒸发,然后被吹出后迅速氧化和冷凝,变成细小的固态粒子,弥散在电弧四周,形成焊接烟尘(见图3)。由于烟尘中包括Fe、Si、Mn、Mg、Gr等重金属元素(见表1),对操作人员健康和环境造成有害影响[11,12],因此改善焊接过程中的烟尘对绿色焊材的发展十分必要。降低焊材烟尘,主要包含增大烟尘直径、减少烟尘中的重金属元素和降低发尘量等。

表1 焊接烟尘中化学成分(质量分数) (%)

图3 焊接烟尘SEM形貌[13]

一般而言,焊接烟尘主要集中在电弧外侧区、飞溅烟尘区和熔滴烟尘区三个区域,其中电弧区是焊接烟尘产生的主体。大多数烟尘的直径都小于0.5μm,烟尘越小对人体和环境的危害越大[13]。影响烟尘颗粒直径的因素除了焊接参数外,还与焊材和保护气中的CO2、O2等氧化性元素有关,氧化元素发生放热反应,电弧温度升高,烟尘直径增加。Pires[14]认为烟尘中的重金属含量与保护气体中氧化性气体有关,烟尘中Si含量随着氧化性气体增加而增加,Mn和Na含量随CO2的增加而减少。在保护气体中加入少量的NO,可降低致癌的六价Cr含量。郭俊杰[15]通过改变药芯焊丝中的药粉粒径,发现随药粉粒径的减小,焊丝的发尘量降低,电弧的稳定性变好。当药粉直径为120~150μm时,发尘量最少,电弧的稳定性最好。

此外,基于药芯焊丝成分设计的无害化,是解决焊接烟尘危害的有效手段。如用于船舱内部通风不良、狭窄环境工作条件下Mn含量极低的药芯焊丝系列,可显著降低焊接烟尘对作业环境和身体健康的影响。综上可知,减少小直径的烟尘颗粒,降低焊材发尘率的同时,减小烟尘重金属含量是设计环境友好型焊接材料的重点。

(2)减少焊接飞溅 同焊接烟尘一样,焊接过程中产生的飞溅对环境及人体健康有着不利的影响。焊接飞溅直接由金属液滴凝固形成,与熔滴过渡的模式有关。在气体保护焊中,当熔滴过渡变为旋转射流过渡时,电弧不稳,极易产生飞溅,严重影响焊道表面成形[16]。

熔滴过渡一般有三种形态,即滴状过渡、短路过渡和混合过渡形态,它们对应的焊接飞溅形态各不相同。孙咸[17]研究了CO2气体保护熔滴过渡与飞溅的关系,认为飞溅与熔滴的非轴向性、熔滴尺寸和熔滴中的气体含量三个参数有关,三个参数值越高,焊接时的飞溅越大,反之越小。Kataoka T[18]的研究认为(见图4),低飞溅焊材的研发主要有两种途径:一是在焊丝或焊丝的涂层中加入稀土或一些活化元素,如K、Na、Ba、Ti等,这些元素可以有效增大弧根面积,限制熔滴的非轴向性,减小熔滴尺寸,消除短路爆炸和气体膨胀所导致的飞溅;二是采用药芯焊丝,在药粉中加入Mn、Si、Ti等脱氧剂,或者K、Na等稳弧剂,可以在一定程度上减弱熔滴的非轴向性,细化熔滴,明显抑制飞溅。

图4 焊丝中Ti和微量元素对飞溅的影响[18]

国内某些焊材企业生产的无缝药芯焊丝电弧稳定性高,飞溅大大减少。除此之外,还能严格控制扩散氢含量,降低冷裂纹倾向;无扭曲应力,送丝距离较长,焊丝对准性高;可湿法镀铜,提高电流输送,导电嘴磨损量小,降低消耗,也是一种具有良好应用前景的绿色焊材。

3 绿色钎焊材料

由于传统无害化钎料熔点高、流动性差、成本高且难以使用,同时基础理论难成体系、配方保密,所以无害化钎焊材料中无镉银钎料的精准设计一直是国际钎焊界的热点与难点。

郑州机械研究所[19,20]通过研究常用元素的主导作用和协同效应,发现了相关元素与镉的效用关系,建立了镉当量公式,在银、铜、锌基础上添加铟、镓、锡、铋、镍、锰等元素代替镉,提高润湿性能的同时保证较高的强度,并建立了钎料熔化温度、润湿铺展性能、连接强度等数据库,开发了钎料智能设计平台,实现了钎料成分设计高效精准化。

图5 药芯铝钎料[20]

图6 药芯银/铜钎料[20]

复合钎料如自钎钎料、药芯钎焊焊丝(见图5、图6)、药皮钎焊焊条、“三明治”钎焊焊带等易于实现钎料自动化添加,在提高焊接效率、减少钎剂用量的同时,也解决了清洗残留钎剂产生大量腐蚀性污水的难题。与传统钎料相比,钎料钎剂一体化的药芯焊丝,实现了钎剂定位-定温-定时-定量精准反应的控制,以及钎剂的高效利用,适用于铜-铝、铝-铝接头的火焰钎焊、电弧钎焊等多种钎焊工艺。在同样工况条件下,钎剂用量减少70%以上,大大降低了焊接产生的烟尘量,且有效减轻过量钎剂对环境的污染。

减少有害钎料成分和降低钎焊温度的需求,进一步促进了绿色高温钎焊材料的发展。由于制冷行业机油冷却器(如EGR Cooler废气再循环冷却器)处于高温、酸腐蚀、振动等恶劣复杂的运行环境,商用镍基钎料钎不但焊接温度高,成本也较高,制冷行业希望能采用一种可降低钎焊接温度50~100℃、价格便宜、耐腐蚀、耐高温、强度好的新型钎料,并具有良好的工艺性,对配合间隙的要求不太敏感。

近年来,瑞典Höganäs AB公司和美国Sulzer Metco公司纷纷研制了Fe-Cr基钎料[21],接头具有较高的强度、良好的耐腐蚀和高温抗氧化性能。德国亚琛工业大学认为铁基钎料代替镍基钎料可以降低成本30%,并研究了铁基钎料真空钎焊不锈钢的接头力学性能[22]。北京工业大学也研究了新型耐腐蚀性无硼无磷镍基箔带钎料,当钎焊间隙为50μm时,接头平均抗拉强度为244MPa,钎缝组织主要由Ni2.9Cr0.7Fe0.36韧性相和少量FeNiCr(P)脆性相组成。另外,还研究了不锈钢钎焊接头在交变载荷和侵蚀环境耦合下的腐蚀疲劳行为,认为该钎料适用于连续式气体保护钎焊[23]。

4 结论与展望

面对我国现代化和新型工业化的发展方向,我国自动化焊材如药芯焊丝、实芯焊丝等发展迅猛,但在焊材品质和环境指标协调性方面仍需努力,在新型焊材的研发、生产时,兼顾环保、绿色发展尤为重要。综合我国焊材的发展现状,对未来的展望主要有以下几个方面。

1)无镀铜焊丝生产继续向实现“零”污染排放上努力。我国的无镀铜焊丝整体上占比远低于国外,无镀铜焊丝的纳米涂层研究应用也有很长的路要走,仍需要科研工作者和国有企业的不懈努力。

2)自动化程度的提高会进一步降低焊条的应用,极大地促进了气体保护焊丝、药芯焊丝等机器人专用焊材的发展。

3)药芯焊丝的发尘量要远高于实芯焊丝,由于实芯焊丝飞溅大、成形差,因此解决药芯焊丝发尘量大和实芯焊丝飞溅大的问题,将成为未来焊材发展方向之一。

4)减少有害钎料成分,开发低银无镉钎料、复合钎料及钎料清洁生产技术是实现绿色制造的关键之一。降低钎焊温度和生产成本的需求也促进了绿色高温钎焊材料的发展。