适用于电网AGC指令频繁波动的锅炉主蒸汽温度控制策略

孔德奇,司瑞才,邓海涛,张立业,王 强,刘 乐

(1.国家电投集团东北电力有限公司本溪热电分公司,辽宁 本溪 117000;2.国网吉林省电力有限公司电力科学研究院, 长春 130021)

主蒸汽温度是火电机组的主要控制参数之一,其控制效果直接影响着机组的安全、经济运行能力。目前火电机组主蒸汽温度控制系统普遍采用传统的比例-积分-微分(PID)串级控制,这种控制方案虽然现场调试简单,但由于主蒸汽温度控制系统的变参数、大惯性、大时滞的特性,仅通过调整PID参数的手段难以解决汽温波动大、超温的问题,尤其是当电网自动发电控制(AGC)指令频繁波动时,常规控制策略很难应对,从而造成主蒸汽温度调节品质变差,影响机组经济及安全[1-2]。

本文采用副PID设定值自适应控制逻辑及防主蒸汽温度超调的减温水喷射逻辑等解决方案,彻底解决了主蒸汽温度在电网AGC指令频繁波动情况下调节品质劣化的问题。

1 AGC指令频繁波动对主蒸汽温度的影响

主蒸汽温度易受风量、煤量等多个干扰源影响,其中机组AGC指令的变化是影响主蒸汽温度主要因素之一。当机组AGC指令在短时间反复变化时,相当于对锅炉主蒸汽温度控制系统施加了一个小周期的反复扰动。当机炉协调控制系统接受AGC增加负荷指令,控制汽轮机进汽调节阀开大时,主蒸汽压力下降,主蒸汽温度随之下降,减温水量减少。机炉协调控制系统同时增加燃料量,主蒸汽压力稳住且回升,主蒸汽温度受燃料量和主蒸汽压力的双重影响而快速上升,减温水量也必须快速增加,以稳定主蒸汽温度。当机组负荷在10%额定负荷范围内频繁变化时,减温水量在0~100%频繁变化[3-4]。当减温水量大幅度增加时,增加了蒸汽量的变化。负荷引起的燃料量调节变化又反过来影响主蒸汽温度控制,使主蒸汽温度控制产生新的扰动,调节过程发生波动。而在主蒸汽温度控制尚未稳定时,AGC又进行反向调节,主蒸汽温度调节又必须作与上述相反的调节,使主蒸汽温度大幅度摆动,难以衰减,因而引起主蒸汽温度控制超调,最终造成锅炉过热器温度过高或过低。

2 优化控制策略

2.1 副PID设定值自适应控制逻辑

针对上述问题制定副PID设定值自适应控制逻辑。控制逻辑按以下3种情况分析。

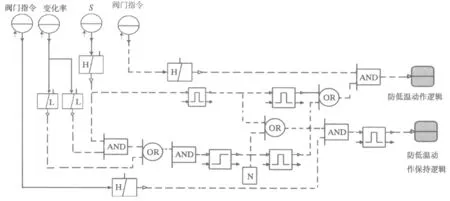

图1 温度低喷射触发逻辑

a.锅炉主蒸汽温度测量值与设定值在±3 ℃以内,这种情况为正常调节状态,主 PID正常调节,其输出作为副 PID 的设定值,副 PID 依据该值同减温器后温度的偏差来控制调节阀门的开度。

b.锅炉主蒸汽温度测量值小于设定值-3 ℃及以下时,常常出现主 PID 的输出值作为副 PID 设定值小于减温器后温度的测量值,由于副 PID 是正作用的,调门是逐渐开启的,这样控制只会导致主汽温度越来越低。为了彻底解决这个问题,保证调节的正确方向,采取将副PID的设定值切换为主PID输出加2 ℃的方法,作为副调节器的设定值进行强制切换,此种情况下,副PID的输入设定值与测量值偏差减少2 ℃,由于PID调节的作用,调节阀门会逐渐关闭一段时间,防止主蒸汽温度的进一步降低,实现副PID设定值自适应控制。

c.锅炉主蒸汽温度测量值大于设定值 3 ℃以上时,常常出现主 PID 的输出值作为副 PID 设定值大于减温器后的温度,由于副 PID 负作用,调节阀门逐渐关闭,导致主蒸汽温度越来越高,这种情况大量存在。为了彻底解决这个问题,保证调节的方向正确,采取主 PID 的输出减 2 ℃并作为副调节器的设定值强制切换,此种情况下,副调节器的输入设定值与测量值偏差增加2 ℃,调节阀门时逐渐开启一段时间,防止主蒸汽温度进一步升高,实现副PID设定值自适应控制。

2.2 防主蒸汽温度超调的减温水喷射控制技术

在电网AGC负荷指令频繁波动的情况下,锅炉主蒸汽温度控制系统处于持续动态调整的过程,其主要作用是将主蒸汽温度控制在合理的范围之内,防止主蒸汽温度过高或者过低而影响机组安全经济运行。防主蒸汽温度超调的减温水喷射控制技术,即为了应对这种频繁变负荷工况而制定的一种控制方案,此方案的实施可有效地将主蒸汽温度控制在某一范围之内(见图1,图2,S为主蒸汽温度设定值与测量值的差)。

图2 温度高喷射触发逻辑

当主汽温度测量值高于某一定值时,且主蒸汽温度的变化趋势为上升趋势时,触发一脉冲,减温水调门开度增加3%,当温度持续高于该报警值 2 min且主蒸汽温度变化趋势仍为上升趋势时,减温水调门开度再增加3%,以后每2 min减温水调门开度再增加3%,直到温度低于该报警值或主蒸汽温度呈现下降趋势时为止。

当主汽温度测量值低于某一定值时,且主蒸汽温度的变化趋势为下降趋势时,触发一脉冲,减温水调门开度减少3%,当温度持续低于该定值 2 min且主蒸汽温度变化趋势仍为上升趋势时,减温水调门开度再减少3%,以后每2 min减温水调门开度再减少3%,直到温度低于该定值或主蒸汽温度呈现下降趋势时为止。

3 工程应用

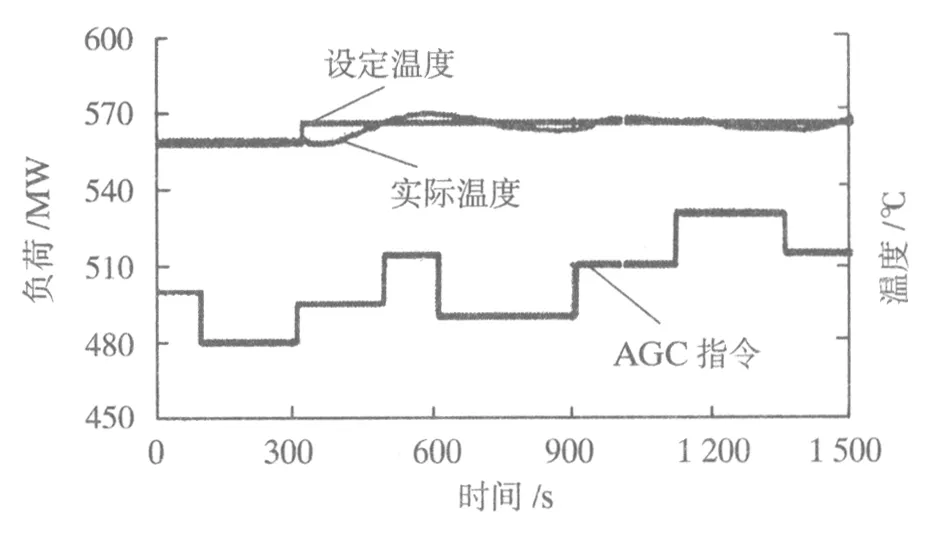

主蒸汽温度副PID设定值自适应控制逻辑及防主蒸汽温度超调的减温水喷射控制方案在内蒙古某电厂进行了实际应用(见图3),通过参数整定和优化,运行结果表明,副PID设定值自适应控制逻辑及防主蒸汽温度超调的减温水喷射策略在机组稳态工况和变负荷工况时,主蒸汽温度的控制指标良好,满足规程DL/T 657-2015《火力发电厂模拟量控制系统验收测试规程》及机组运行的要求。机组稳定稳态运行时,主蒸汽温度偏差可控制在±1.6 ℃以内,在AGC指令频繁波动的过程中,主蒸汽温度可控制在±4 ℃以内。由图3可见,AGC指令动作区间为480~530 MW,负荷变动过程中主蒸汽温度动态偏差在±4 ℃以内。

图3 优化后主蒸汽温度控制效果

4 结论

汽温控制是提高机组热效率和保证机组安全运行的重要组成部分,也是机组的控制难点,尤其是当电网AGC指令频繁波动时,主蒸汽温度的控制难度变的更大,常规控制策略很难应对。本文对主蒸汽温度频繁动作条件下对常规控制策略进行了优化,提出采用副PID设定值自适应控制逻辑及防主蒸汽温度超调的减温水喷射逻辑等解决方案,该方案在电厂的成功实施,彻底解决了主蒸汽温度在电网AGC指令频繁波动情况下调节品质劣化的问题。